基于MES的汽车空调活塞自动化生产线设计*

2019-07-01倪忠进倪益华姚富强

王 军,李 想,张 萌,倪忠进,倪益华,姚富强

(1.浙江农林大学 工程学院 浙江省木材科学与技术重点实验室,杭州 311300;2.浙江易锋机械有限公司, 浙江 桐乡 314500)

0 引言

面对竞争日益激烈的汽车制造产业,随着现代化信息技术的崛起,汽车零部件加工业正面临着严峻的技术挑战[1]。汽车空调压缩机是汽车空调制冷系统的心脏,具有压缩和输送制冷剂蒸汽的作用,压缩机活塞更是主要的枢纽部件之一[2-3]。目前国内对于汽车空调压缩机活塞的出口需求量巨大,呈现持续增长趋势,具备大规模生产特征,传统的单一工序相互独立的生产模式已经无法适应大规模的生产要求,主要表现为人力成本高、生产规模小、产品合格率低和信息传递效率低等一系列问题[4-6]。以浙江省某汽车零部件制造企业为例,研究汽车空调活塞的加工工艺过程,设计活塞基本加工工艺流程,对活塞制造车间自动化生产线总体布局以及相关组成机构进行分析、设计,并融合信息化技术,设计了面向汽车空调活塞加工车间的制造执行系统功能模块,实现上层计划管理与底层车间之间的信息快速响应与交互功能,构建了基于MES的汽车空调活塞自动化加工生产线。生产线各工序间衔接有序,高效完成汽车空调压缩机活塞的自动化生产,降低企业生产成本,提高产品的生产效率和质量[7-10]。

1 活塞基本加工工艺设计

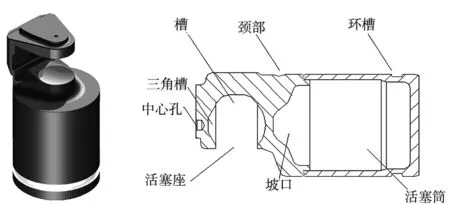

汽车空调压缩机作为空调制冷系统的核心零部件,主要承担压缩和输送制冷剂蒸汽的作用,改善汽车内部空气质量,有效提高汽车驾驶人员驾车的舒适程度,减少事故发生概率。压缩机工作条件相对其他零部件较为严酷,以至于经常出现各种问题和故障,从而影响整个汽车空调系统的正常工作,这里面起着关键性作用的就是汽车空调压缩机活塞。以PXE类型活塞为研究对象,主体结构可分为槽、颈部、坡口、中心孔、活塞座和活塞筒等部分,具体工艺结构如图1所示。

图1 汽车空调活塞结构简图

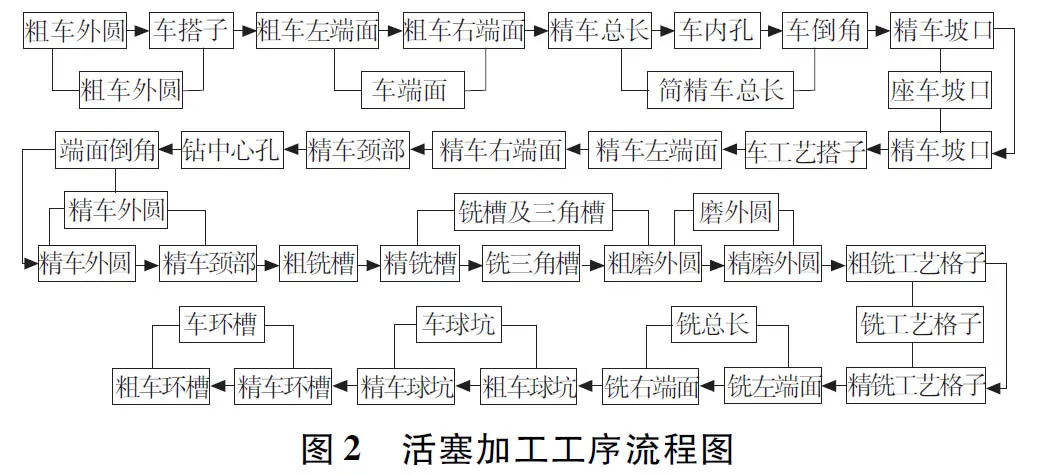

压缩机活塞的加工过程比较繁杂,容易出现各种工艺问题。主要表现在:活塞的裙部和顶部壁厚较薄,切削力过大容易引起变形,降低加工精度;活塞对各加工表面尺寸和相互位置精度要求较高,极易出现加工误差。因此加工过程中需要选择合适的夹具和生产设备,制定合理、有效的生产工艺流程,保证加工过程的连续、高效和安全性。根据活塞的加工方式和工艺要求,将加工过程划分成13道工序,30道工步,每道工序包括不同的工步,其加工工艺流程如图2所示。

2 活塞加工车间布局设计

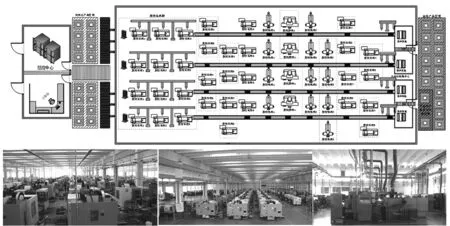

压缩机活塞自动化加工生产线是车间布局的核心组成部分,本文研究开发的活塞自动化加工生产线主要由数控组合机床、物料输送轨道、智能AGV小车以及升降台等机构组成,该自动化生产线实现了活塞加工过程的连续、高效化,极大的提高了产品的加工速度和生产效率。根据活塞的加工工艺要求,考虑设备加工、物流运输以及作业空间各方面的要求,对整个活塞加工车间进行总体布局设计。在经济实用的基础上,综合考虑生产成本、生产效率和生产质量等多种因素,设计包括自动化上下料、自动化监测、物流运输、控制中心和工作台等现场机构的总体平面布局图,具体如图3所示。

图3 自动化生产线总体布局平面图

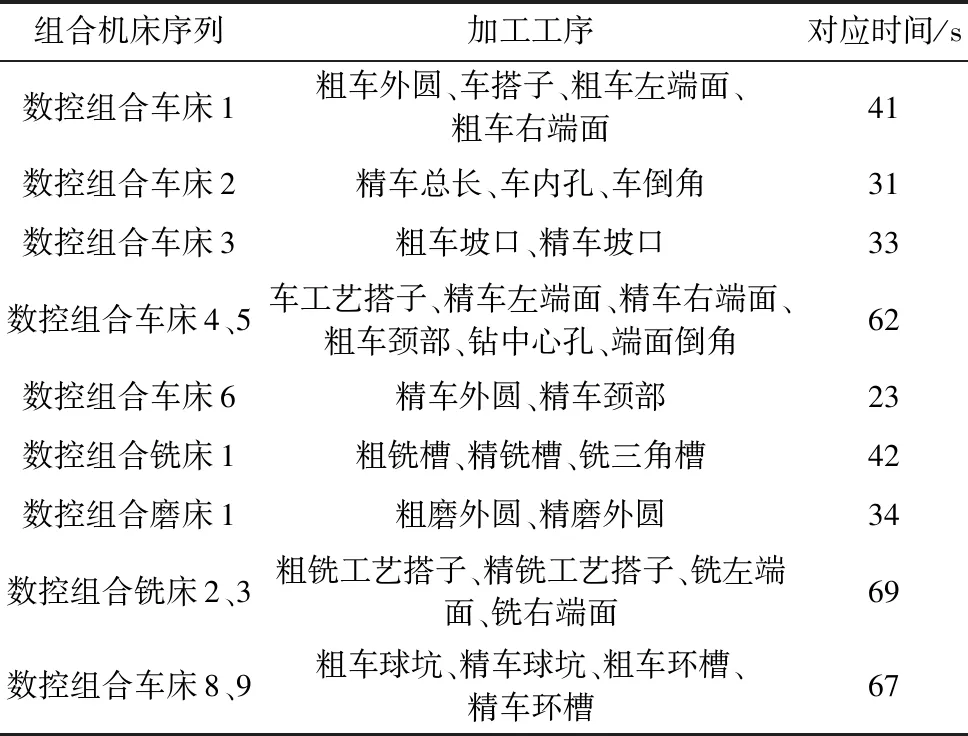

上述PXE活塞加工车间主要由4条自动化加工组合生产线,每条线由一台数控磨床,3台数控铣床以及8台数控组合车床组成,每台组合机床控制对应工序,单台组合机床工序时间约为32s,其中数控组合车床4、5,7、8以及数控组合铣床2、3分别控制相同工序,对应工序时间是其它单台机床的两倍,具体工序对应表如表1所示。

表1 机床-加工工序对应表

3 自动化生产线主要组成机构设计

3.1 自动化组合机床设计

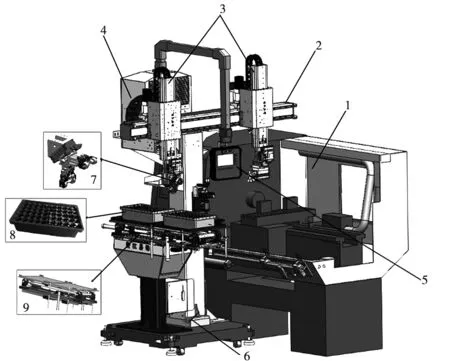

现代自动化组合机床集自动上下料和加工功能于一体,主要由数控车床、数控铣床和数控磨床等不同类型的特殊加工机床,自动化上下料机构以及相关控制系统软件组成。自动化组合机床作为活塞自动化加工生产线的核心组成部分,三维结构模型如图4所示。该组合机床上下料机械手采用DIY-2型组合机械手,具有3个自由度,可以实现X轴、Y轴移动以及在机械手爪关节处实现180°旋转;活塞装载设计有特殊的料盘,料盘进入机械托盘指定位置,实现抓取活塞的准确定位;机械托盘通过气压驱动方式实现待加工料盘和已加工料盘的切换,并利用输送带方式实现料盘的上料与下料动作;机械手爪通过旋转气缸实现料盘中已加工活塞和待加工活塞的位置转换,保证机加工过程的连续性和高速性。

1.数控机床 2.X轴滑轨 3.Y轴滑轨 4.电箱 5.控制系统面板 6.底座7.机械手抓 8.PXE活塞料盘 9.机械托盘图4 自动化组合机床结构模型

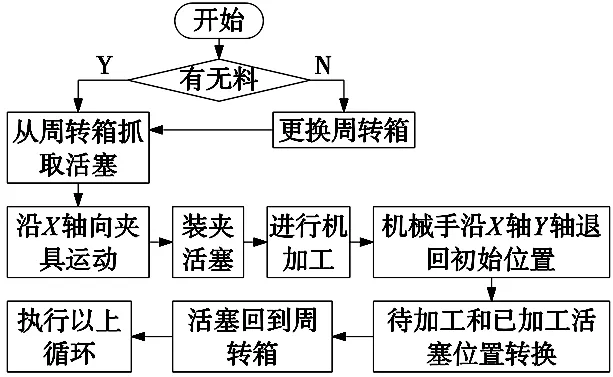

控制系统是组合机床的核心组成部分,主要作用是控制机械手对活塞的准确抓取,负责对电机及气压驱动系统的控制,料盘进入托盘固定位置,控制系统预先设定料盘中活塞的位置坐标,从料盘靠近机床的一端为起始点,按照固定的顺序对活塞进行抓取。料盘中存在物料时,机械手爪1在XY轴滑轨预先设定的指定方向运动,将料盘中的活塞抓取提升并旋转180°,传递给机械手爪2,沿着X轴滑轨向机床中的夹具靠近,待装夹完成后,进行机加工。机加工完成,松开夹具,机械手爪2抓取加工好的零件沿着X轴退回原来位置,通过Y轴回到原来高度,通过旋转气缸实现两个手爪的位置转换,将加工好的零件与待加工的活塞位置调换,然后将加工好的活塞放入料盘,并从料盘取出一个待加工活塞执行以上循环,具体工作流程如图5所示。

图5 机械手工作流程

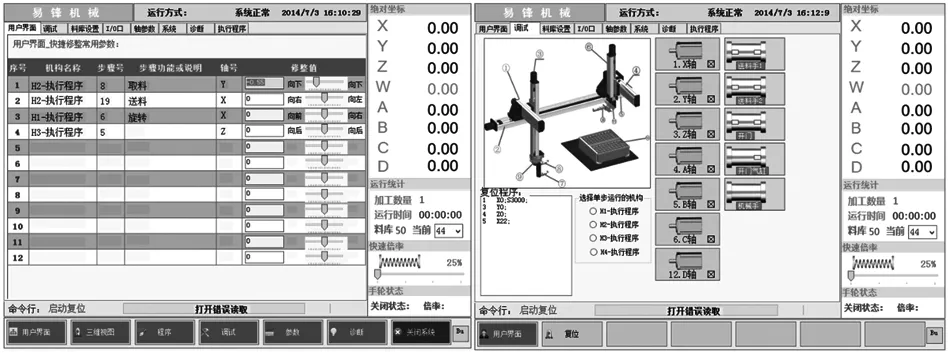

控制系统主要的硬件设施安置于上下料机械手上的电箱之内,包括电机运动的控制卡、畜电器、扩展版和伺服驱动器等硬件设备;软件部分采用Visual Basic程序设计语言编写,用户界面可以对操作步骤进行程序修改,主要有“新建程序”、“打开程序”、“增加步骤”、“插入步骤”、“更新更改”、“删除步骤”等菜单切换项,控制系统软件界面如图6所示。

图6 控制系统软件界面

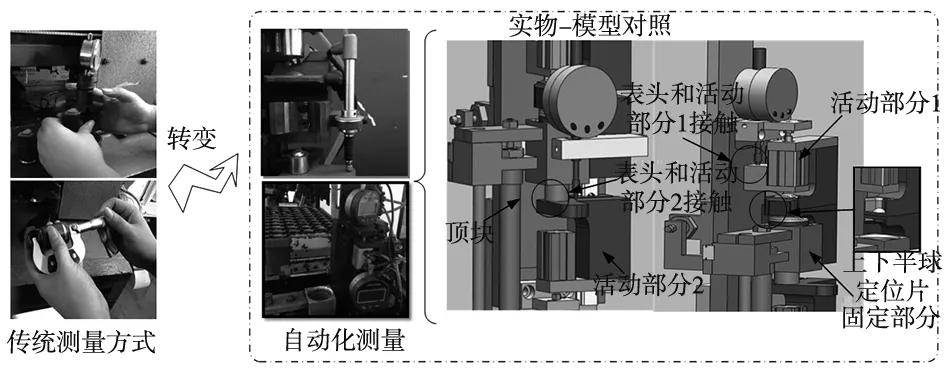

3.2 自动检测机构设计

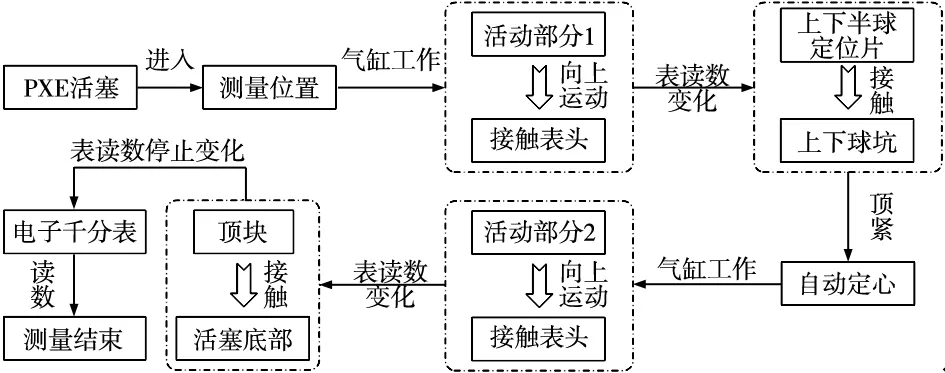

活塞的检测原先是通过手工测量,首先下压表头,再将活塞球坑放入半球形定位片上,之后停止下压,松手等待表头回弹,读出数值,最后测量活塞下球坑至底面长度。手动测量需要的时间长,精度低,误差较大,显然不适应工厂的自动化生产线的运行模式,且在定位等方面存在问题。通过对传统测量方式的研究分析,观察表读数变化,准确定位PXE活塞,设计出一套高效率的自动化测量机构,实际测量流程如图7所示。该测量机构不仅有效的改善测量速度与精度,而且很大程度上降低了生产成本,提高了生产效率,实物-模型三维对照如图8所示。

图7 自动化测量方案流程

图8 活塞测量实物-模型

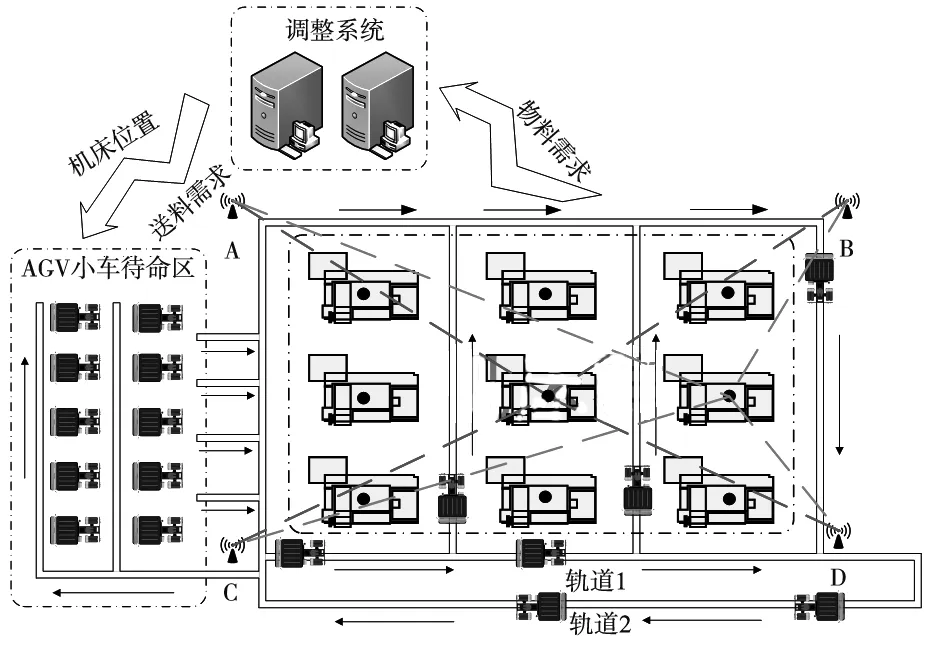

3.3 物料运输模块设计

物料运输模块是协调加工、仓储和检测等主要模块的交通枢纽,活塞自动化车间物料运输主要采用专业特殊料箱和I-SO型AGV自动巡航小车,该小车具有多种可选速度,安全防撞、避障以及报警灯功能特点。调配系统能够实时跟进小车坐标位置,精确实现物料输送以及自动巡航功能。

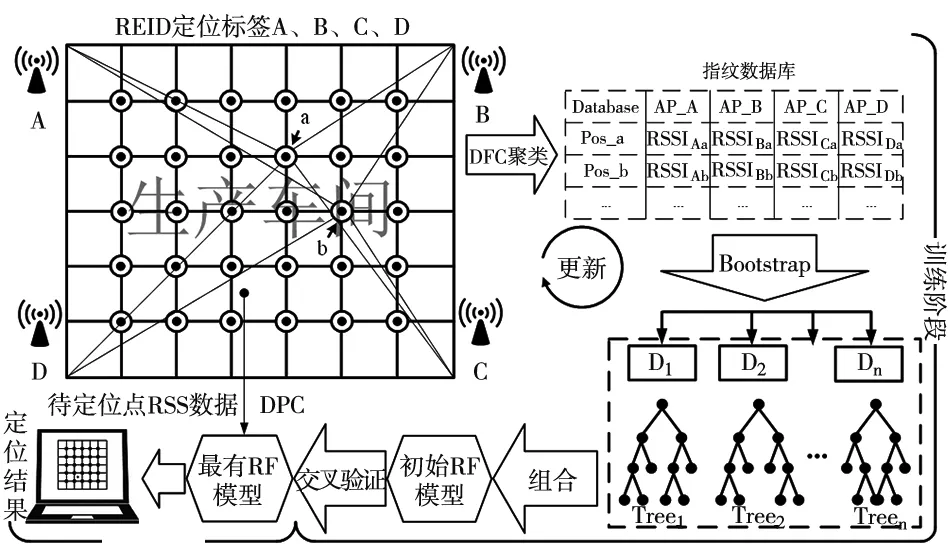

(1)定位算法模块设计

定位系统是物料运输模块的基础,本系统采用无线射频识别技术(Radio Frequency Identification,RFID)进行定位,具有成本低廉、操作方便以及定位精度高等优点。车间有规则的布满RFID定位标签,按照网格划分区域,网络设备实时接收车间生产设备位置点的信号强度,通过DPC(Destination Point Code)聚类算法接受信号强度(Received Signal Strength,RSS)建立指纹数据库,以Bootstrap作为指纹样本抽取工具,建立决策树。决策树采用网格搜索交叉验证(Grid Search Cross Validation, GSCV)的方式进行误差估计,并对初始随机森林(Random Forests,RF)模型进行参数调整得到最优RF模型。实时采集待定位点的RSS数据,依据训练得到的最优定位模型,预测生产设备位置,定位原理如图9所示。

图9 定位系统设计原理

(2)总体调度规划设计

根据上述定位方法原理,车间任何位置都可以依靠该定位系统进行准确定位,将智能巡航小车、数控机床以及行驶路径进行相关编号,建立数据信号连接,实现调配系统对自动巡航小车和机床信号的发送与接收,全局服从统一调度。机床进行工件加工的过程中,向调配系统发送机床物料需求指令,调配系统接收位置机床送料指令,安排特定编号的AGV小车按预定轨道和程序运行,完成送料指令,具体调度过程如图10所示。

图10 自动巡航小车调度示意图

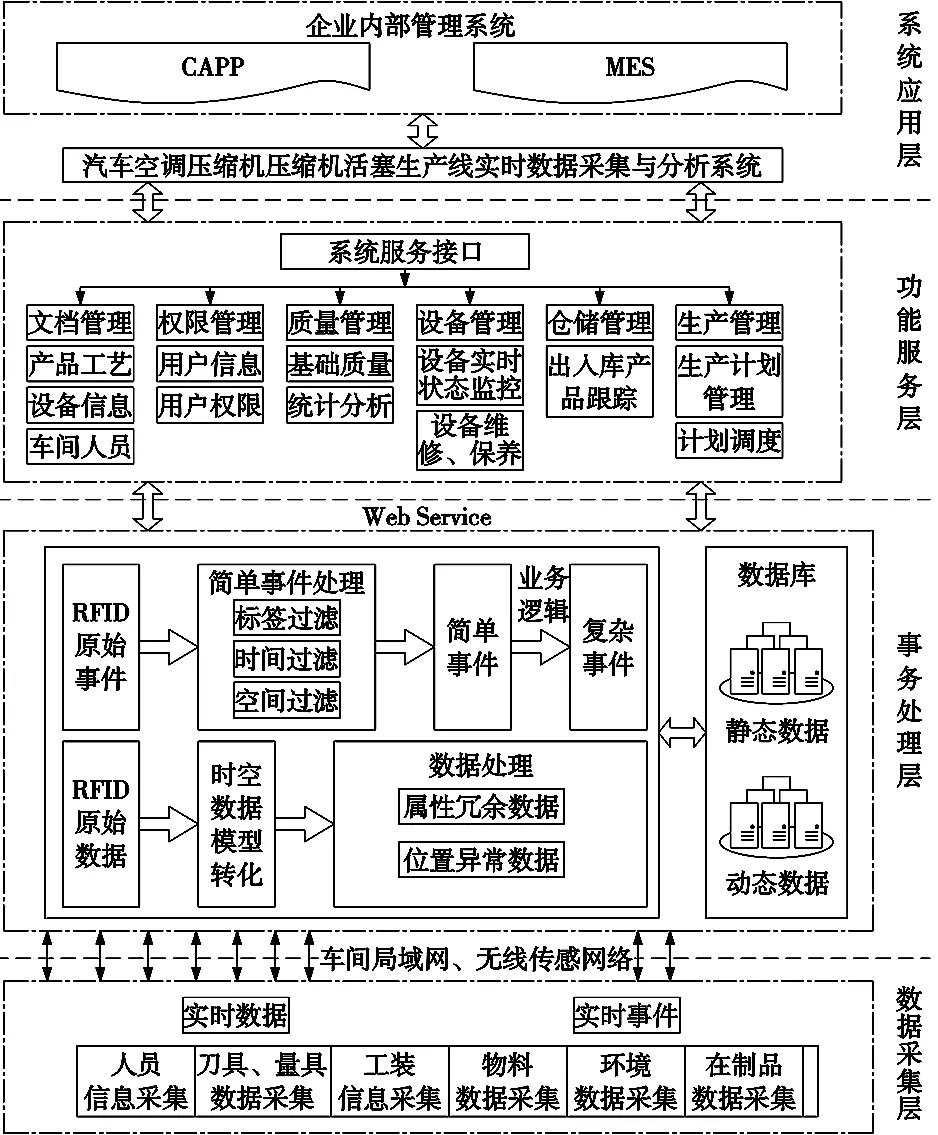

4 制造执行系统(MES)设计与应用

系统的主要构架包括数据采集层、事务处理层、功能服务层和系统应用层4个主要部分。依托车间现场的传感技术,对生产现场人、机、料、法、环、测6要素进行基础数据采集,通过车间局域网和无线传感网络传输数据到数据库形成相应的静态和动态数据,并对数据进行特殊事件处理,连接系统服务接口输出到文档管理、权限管理、生产管理、设备管理、仓储管理和质量管理6个主要功能模块,具体的功能架构如图11所示。

图11 系统主要架构

通过对汽车空调压缩机活塞加工工艺、车间布局和生产线组成机构的研究设计,分析活塞加工车间的生产、位置、环境、机床、工艺和加工等数据类型,选用条码技术、红外传感器、CCD传感器和RFID传感器等进行基础数据采集,根据不同数据类型和接口技术,优选OPC标准、ZigBee、GSM/GPRS/UMTS、Wi-Fi、Bluetooth、UWB及组态等技术,构建无线传感网络,实时获取活塞制造车间海量、异构数据。通过过滤与筛选,建立数据逻辑模型,提取生产对象的空间信息、属性信息、时间信息以及与生产状态的关系,研究生产监控事件的描述方法与事件检测方法,实现活塞制造车间实时异常检测。具体的现场数据采集如图12所示。

图12 车间现场数据采集

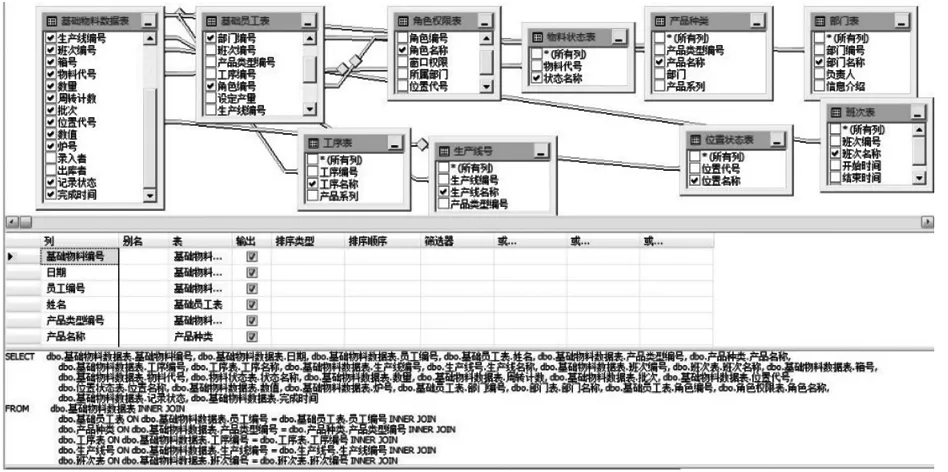

车间现场数据采集需要传输到数据库系统,作为汽车空调活塞MES主要构架的重要组成部分之一,基本的数据库模型包括人员、设备、物料、工艺以及作业计划等数据模型,数据采集是数据库系统的基本功能,以基础物料数据采集为例,设计、编写基础物料数据模型,模型关系如图13所示。

图13 基础物料采集模型

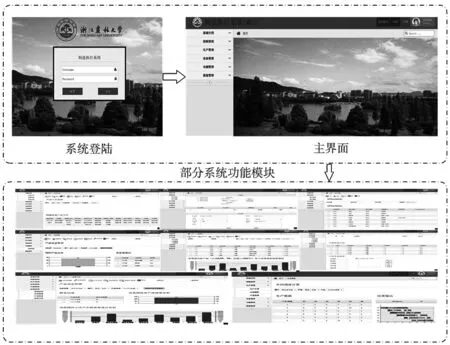

根据汽车空调活塞自动化加工车间的实际生产状况和需求,对MES的主要功能模块进行分析、设计,开发包括基础文档、权限管理、生产管理、设备管理、仓储管理和质量管理6个部分主要功能模块,采用JAVA语言对系统各功能模块进行程序编写,从系统登陆到系统主界面,再到系统实现的具体功能模块,主要的软件系统如图14所示。

图14 系统功能模块软件截图

5 结论

针对目前企业汽车压缩机空调活塞加工生产效率低、产品不合格率高以及人力成本过高等问题,以浙江某制造企业为例,面向汽车空调活塞加工工艺,对活塞的基本加工工艺流程进行分析、设计,集成自动上下料、自动检测和物料运输技术等功能于一体,合理配置车间自动化生产线布局,并以信息化为载体,设计开发出了适用于活塞生产加工车间的制造执行系统,实现信息流推动实物生产的目标。依托生产线各模块之间的相互协调以及信息有效的传递、处理,企业在实际生产中取得了显著的成效,合理的控制了生产成本,减少人员投入,保障了产品生产的效率和品质,为后续自动化、信息化和柔性化加工的研究提供了一定的实践基础。