基于Witness 的机载薄壁类光电组件装配生产线仿真与优化*

2019-07-01何思奇任清川吴硕才

何思奇,徐 雷,任清川,吴硕才

(1.四川大学 制造科学与工程学院,成都 610000;2.四川九洲电器集团有限责任公司,四川 绵阳 621000)

0 引言

机载薄壁类光电组件作为隐形战斗机上用于侦测的重要组件,对产品的装配精度有很高的要求。该类光电组件的传统装配过程需要单名工人完成所有装配任务,生产效率底下、产品质量不稳定。搭建柔性装配生产线能解决上述问题,但在其实际运行过程中受到多种因素的干扰,不易对整条线体进行管控和做出系统地评估[1],故需对装配生产线进行仿真。

近年来,越来越多的学者对生产过程的仿真进行研究,包括生产系统、装配线和柔性线体的仿真[2-4]。这些研究都针对不同对象,如汽车车身装配线的平衡与优化研究[5];汽车零部件多品多阶供应链网络建模与优化[6];摩托车油箱涂装生产线系统中的仿真应用[7];航空货运离港系统仿真分析与优化研究[8]。由于以上研究针对大量生产且生产时间长,不适用于光电组件短周期、高标准、多品种小批量的生产。

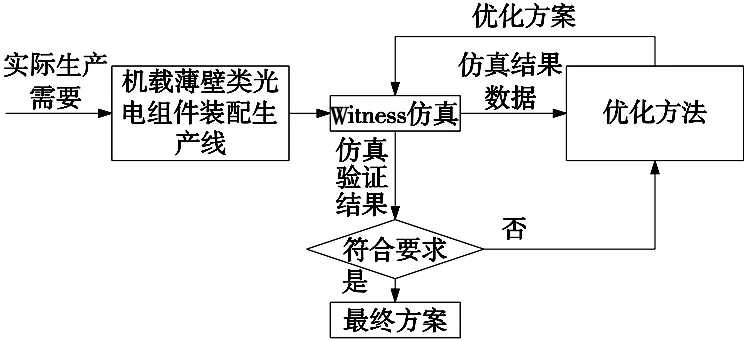

文章针对光电组件生产特点,以生产的实际数据建立装配线模型,利用Witness进行仿真,分析仿真结果找到装配线存在的问题,基于分叉法优化模型,并再次利用Witness进行仿真以验证优化方法的合理性。

1 零件、装配线和工艺描述

柔性机载薄壁类光电组件装配生产线能够完成多种光电组件的装配作业。以某种型号的产品作为研究对象简化模型。装配其他产品时,只需适当调整。所选组件共有17个零件,根据各部分的特点,将其分为动力部分、编码部分、传动部分、转台和密封外壳。

装配线布局如图1所示,整个线体共有9个工位,每个工位由一名工人负责。每个工位都有一个物料缓存区分别为B1至B9,其最大库存量为5,存放本工位待加工产品。1号工位为喷码站,对装配基体进行喷码处理;2、6、9号工位为检测站,检测产品是否合格;3号至5号、7号和8号工位为装配站,分别进行动力部分、编码部分和传动部分的装配,转台安装和密封。

图1 装配线布局

2 仿真建模与分析

2.1 模型的假设

模型的准确性取决于产品的装配工艺和生产周期的精确度[9],根据生产情况建立通用分析模型来对生产做出准确估计十分困难[10],为此需要对实际模型进行简化。简化时需保留关键要素,保证模型能够反映出研究对象特性。因此,文章在简化模型时提出了以下假设:①工作时线体不会停止,装配线上使用新置设备,不会出现故障,所有操作人员在装配过程中处于工作或待机状态;②每个工位需要的零件配给充足且全部合格,需要进行的预处理全部完成;③每个装配工位点的设备独立运行,上下料均由人工操作完成,运行与生产线不存在逻辑关系;④每天工作完成后,工人立即停止,第二天从前一天的断点开始。以此假设为基础,结合生产线的实际情况,建立图2所示仿真模型。

1.旋转盘 2.喷码站 3.检测站一 4.装配站一 5.动力部分 6.装配站二 7.编码部分 8.装配站三 9.传动部分 10.检测站二 11.装配站三 12. 转台 13.装配站三 14. 密封外壳 15.检测站三 16.不合格品存放点 17.合格品存放点图2 机载薄壁类光电组件装配生产线仿真模型

2.2 仿真过程

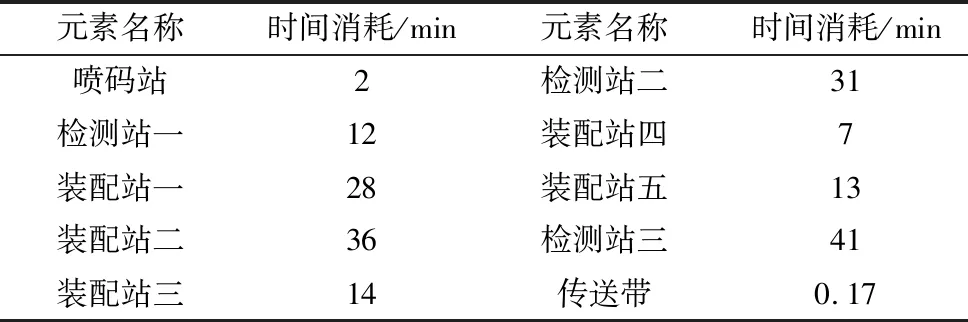

整个仿真过程的流程如图3所示。各工位点工作耗时服从泊松分布,其期望值如表1所示,按照表中参数设置好各工位点。每条传送带运送耗时相同,搬运消耗时间折合进工位点的工作时间。

表1 装配线运转时时间消耗

图3 仿真流程示意图

完成一个产品的装配耗时期望约为3h。该生产线每天运作540min。仿真模型预运行一天,完成9个产品的装配和检测工作。结束时,装配完成待检测的产品有2个。预运行完成后,使装配线运行7天,共计完成61个零件的装配,装配完成待检测的产品共计8个。

根据仿真结果用MATLAB制表得出各工位繁忙率折线图,如图4所示。表2为缓存区的使用情况。

图4 各工位点繁忙率折线图

缓存区B1B2B3B4平均库存/件4.994.904.310平均库存时间/min143.21152.06145.360缓存区B5B6B7B8平均库存/件0.0100.223.29平均库存时间/min0.2308.07130.51

3 仿真结果分析

仿真结果反映出的模型特征如下:

(1)喷码站效率最低,为2.15%。其原因是装配线中喷码站操作简单,内容最少。而检测站耗时多于喷码站,在待加工产品将缓存区空间完全使用之后,喷码站停止工作处于堵塞状态,待缓存区有空余时喷码站才再次进行工作;

(2)生产线整体的利用率偏低,生产线不平衡。繁忙率反映生产线的利用率,最理想状态下装配线体的利用率为100%。繁忙率过低,设备大部分时间处于空闲状态,严重的影响了企业的经济效益;

(3)缓存区库存使用呈现两极化的趋势。B1、B2、B3、B8的库存大量被占用,前三个缓存区的缓存件数大于4件,大部分时间处于满存状态。而B4、B5、B6、B7的缓存库存基本无使用。说明装配线前部使用率明显高于后部。

4 模型优化

4.1 分叉法

为提高生产线的生产效率和利用率,寻找一种平衡装配线,提高效益的方法。装配线的外形为U形,但本质上是一个直线形装配线。由工艺要求导致的入口端繁忙率高于出口端,不能将其改造为U形装配线。因此考虑在直线的基础上进行修改。

研究优化方法基于树为了获得更多的阳光,从一根主干上分出若干枝干。将这一想法用于装配线,提出了装配线优化的分叉法。把装配线中最繁忙部分的装配任务分出一部分,在装配线旁设置一个新的工位完成分离任务。

4.2 优化分析和建模

用树状关系图画出各零部件装配顺序如图5所示,其中树状图的分叉线表示各零部件装配的位置关系,如动力部分装配在旋转盘上。其中动力部分和编码部分是分别由4个零件和5个零件组装而成的部件。图5中,箭头表示在生产线上进行装配任务的先后顺序。从树状关系图中发现,目前的装配线结构遍历了树状图中所有的节点,直线生产线的长度过长,装配线的前端装配时耗长,后端大部分的时间都是在等待。由此分析,将装配线优化的方法确定为缩小整条装配线的长度,增加装配线前端的“宽度”。

图5 组件装配顺序的树状关系图

树状关系图中动力部分和编码部分位于同一层级,并且装配内容最多,不同类型的光电组件其装配的过程差别不大。考虑将其从现有装配线中独立出来,单独设立两个工位进行动力部分的装配和编码部分的装配,装配完成之后,在某个工位将完成的两部分装配到旋转盘之上。除上述内容外,考虑到喷码站的繁忙率最低,将其与另一个繁忙率较低的检测站合并,只分配一个工人进行操作。因此,建立如图6优化后模型。

1.喷码检测站 2.装配站一 3.电机装配站 4.编码部分装配站5.装配站二 6.检测站二 7.装配站三 8.装配站四 9.检测站三 10.不合格品存放处 11.合格品存放处图6 优化后模型

4.3 模型的验证和分析

修改后装配工位设置如表3所示。首先将模型预运行540min,共计完成13个薄壁类光电组件产品的装配和检测,装配完成等待最终检测产品共计3个。将模型运行一周,共完成79个产品的装配,装配完成等待最终检测产品共计6个。用折线图表示出每个工位点的繁忙率如图7所示。

表3 修改后各工位时间消耗

图7 优化后模型繁忙率

完成优化之后,整条装配线的平均繁忙率为50.53%,整条装配线有一半的时间处于工作状态。其中繁忙率最高的是从装配线中分离出来形成“支线”的电机装配和编码器装配部分,分别为82.3%和100%。其余部分的繁忙率较之前也有提升。

5 结论

利用实际数据和Witness建立仿真模型并对其进行仿真,把现场复杂的生产情况简化进而对装配生产线做出评估,以小成本分析出装配线在实际中用于光电组件装配的特点。根据装配线的特点对其进行优化,能够提高生产效率。为光电组件产品生产线的改进提供了一种思路。