2D视觉系统在凸轮轴支撑件生产线中的应用*

2019-07-01马华杰袁永军

马华杰,袁永军,潘 欢

(1.宁夏大学 物理与电子电气工程学院,银川 750021;2.宁夏小巨人机床有限公司,银川 750002)

0 引言

凸轮轴支撑件是汽车发动机的重要零件之一,其质量对发动机的性能有至关重要的影响[1]。对于同一汽车制造厂家,不同型号的凸轮轴支撑件在局部外观特征、尺寸上只有细微的差别,因此在产品切换加工时,要对凸轮轴支撑件的差异化特征进行识别。若判断失误,将导致产品废弃,机床撞刀等问题[2]。传统生产模式只能通过人工识别进行判断剔除,其可靠性差、效率低、无法满足自动化生产的需要[3]。近年来国外视觉技术迅速发展,由于其具备可靠性好、准确度高、效率高等特点,在很多领域得到了广泛的应用[4-6]。随着中国制造业的飞速发展,2D/3D视觉技术也广泛应用于生产制造环节中[7]。本文提出将2D视觉系统应用于凸轮轴支撑件加工自动化生产线,实现了零件特征的自动识别和混线自动剔除功能。

1 凸轮轴支撑件加工生产线概述

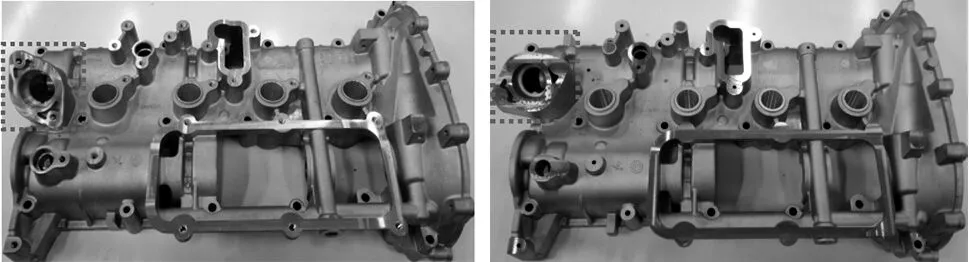

凸轮轴支撑件加工自动化生产线由2D相机、机械手、机床、上下料料道、废料道、抽检台、激光打标机、三菱Q系列PLC系统、以太网交换机、总控触摸屏等组成。该生产线可以加工凸轮轴支撑件的A型和B型两种零件,如图1和2所示,两种零件的差别在图中已标出。

图1 A型凸轮轴支撑件 图2 B型凸轮轴支撑件

2 2D视觉系统的选型

在凸轮轴支撑件加工自动化生产线中,视觉系统需要和总控PLC、机械手PLC连接,而康耐视视觉系统提供了完善的通讯协议,可以与三菱Q系列PLC进行快速连接。同时康耐视产品具有灵活性强,操作简单,性能优越等特点[8]。因此本文选用康耐视In-Sight 7200 2D视觉系统。

3 2D视觉系统在生产线中的应用

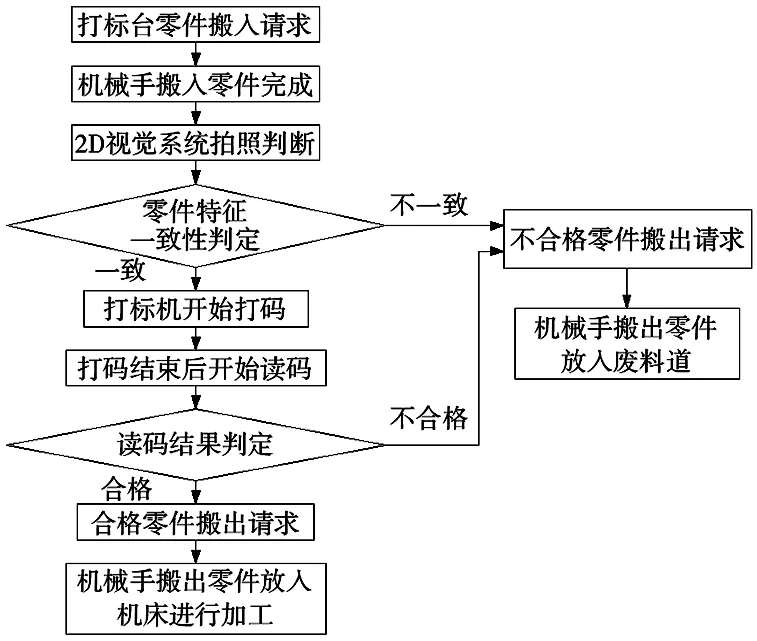

3.1 拍照识别和打码工作流程

当总控PLC接收到打标台零件搬入请求信号时,向机械手发送零件搬入信号,搬运完成后,2D视觉系统自动进行拍照并对零件特征进行一致性判定。若当前零件特征和系统设定的零件特征不一致,机械手将搬出零件放入废料道;若当前零件特征和系统设定的零件特征一致,打标机对零件进行打码、读码,读码完成后进行结果判定。若读码结果合格,机械手抓取零件放入机床进入生产线加工。若读码结果不合格,机械手抓取零件放入废料道。拍照识别和打码工作流程图如图3所示。

图3 拍照识别和打码工作流程图

3.2 视觉系统和总控PLC之间的通讯连接

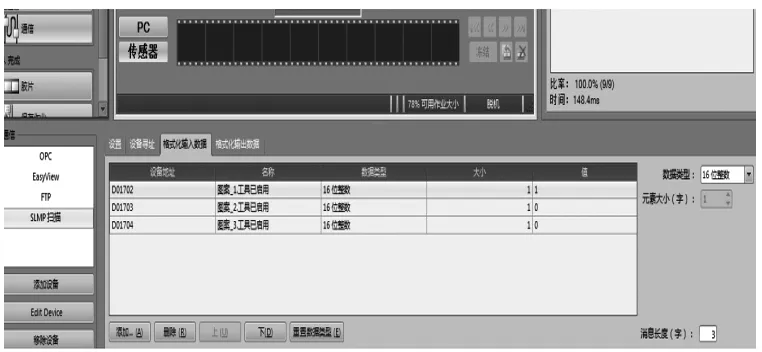

康耐视In-Sight 7200 2D视觉系统和总控PLC之间的通讯连接如图4~图6所示。图4为总控PLC与康耐视2D相机网络通讯端口地址设定。总控PLC和相机之间数据交互地址设置如图5所示。总控PLC控制相机的信号地址为D1500、D1501,2D相机状态输出地址为D1502、D1503;总控PLC控制相机的输入数据地址为D1700-D1729,2D相机反馈给总控PLC的数据地址为D1600-D1629。图像特征判定设置如图6所示。若以图案1为判定标准,将图案1地址D01702设置为1,其他图案地址设置为0。

图4 网络通讯端口设置

图5 总控PLC和相机之间数据交互地址设置

图6 图像特征判定设置

3.3 视觉系统联机控制PLC程序

3.3.1 拍照触发控制PLC程序

当总控PLC接收到料道PLC拍照执行和打标台有料信号时,拍照控制逻辑启动,M2500置1,PLC程序如图7所示。

图7 拍照触发控制PLC程序

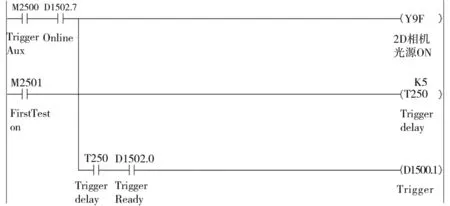

3.3.2 相机光源开启和触发命令执行PLC程序

当拍照控制逻辑M2500和相机在线信号D1502.7同时为1时,相机光源控制Y9F得电,延时0.5s之后,相机触发控制信号D1500.1接通。PLC程序如图8所示。

图8 相机光源开启和触发命令执行PLC程序

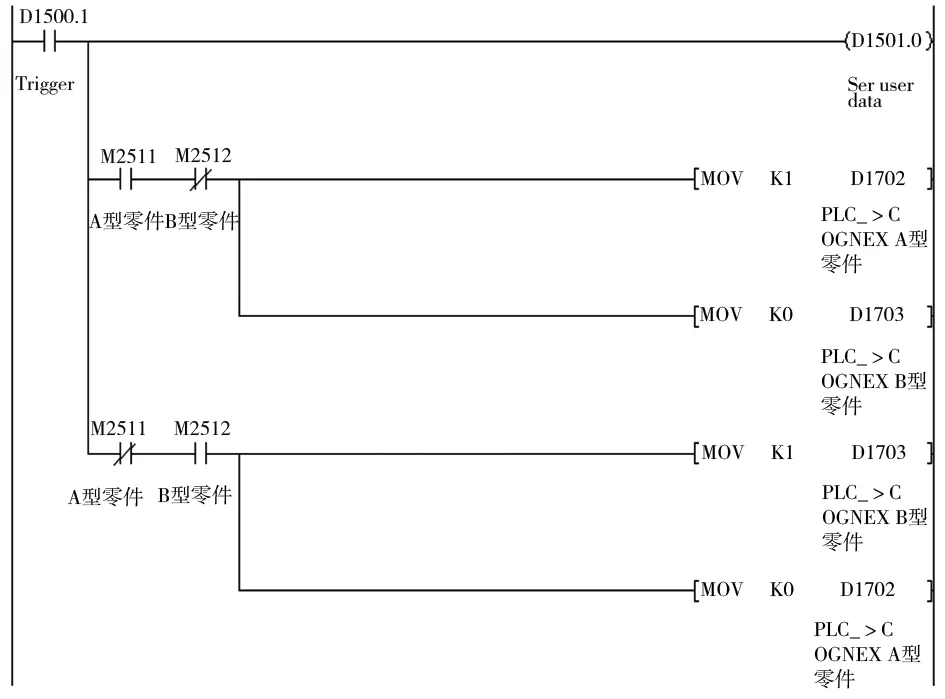

3.3.3 当前零件类型设定PLC程序

当触发控制信号D1500.1接通时,当前零件类型控制信号D1501.0接通。若当前加工零件为A型零件时,M2511为1,M2512为0,输出控制数据D1702为1,D1703为0;若当前加工零件为B型零件时,M2511为0,M2512为1,输出控制数据D1703为1,D1702为0。零件类型设定PLC程序如图9所示。

图9 当前零件类型设定PLC程序

3.3.4 零件特征识别结果输出PLC程序

若当前加工零件为A型零件,当比对结果数据D1605为1、D1606为0,相机比对检查结束时,特征识别一致信号M2000置1;当比对结果数据D1605为0、D1606为1,相机比对检查结束时,特征识别不一致信号M2001置1。B型零件特征识别过程和A型零件相同。识别结果输出PLC程序如图10所示。

图10 零件特征识别结果输出PLC程序

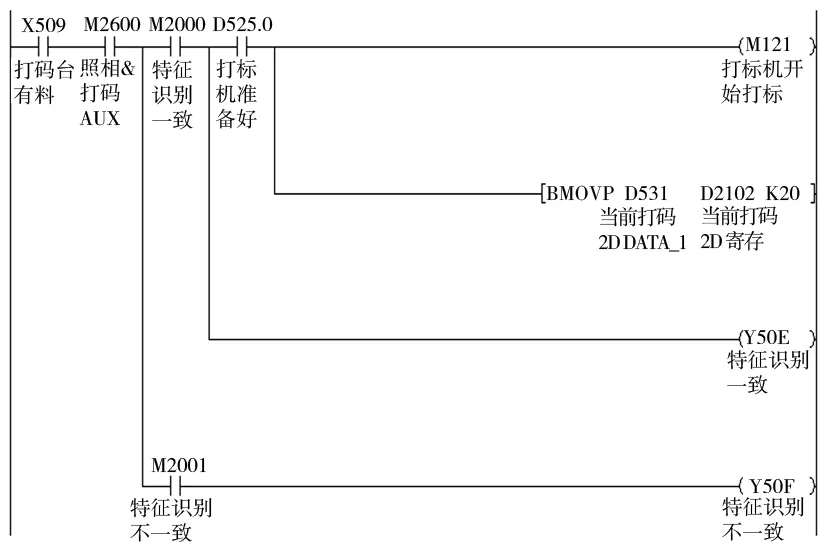

3.3.5 零件特征识别结果处理PLC程序

当打标台有料信号X509、相机控制逻辑信号M2600、特征识别一致信号M2000、打标机准备好信号D525.0”同时为1时,打标机开始打码,同时打码信息传递给总控PLC;当“打标台有料信号X509、相机控制逻辑信号M2600、特征识别一致信号M2000”同时为1时,总控反馈特征识别一致信号Y50E给料道PLC,料道滑台不移动,继续打码;当“打标台有料信号X509、相机控制逻辑信号M2600、特征识别不一致信号M2001”同时为1时,总控反馈特征识别不一致信号Y50F给料道PLC,料道滑台移出,打标机不打码,料道PLC发送不合格零件移出信号给机械手PLC。识别结果处理PLC程序如图11所示。

图11 零件特征识别结果处理PLC程序

3.4 2D视觉系统识别效果

视觉系统识别效果如图12所示。由图12可以看出当前相机拍照的零件为A型凸轮轴支撑件,系统设置A型零件为“产品1”,识别结果说明A型凸轮轴支撑件识别通过,识别结果正确。

图12 A型凸轮轴支撑件识别判断结果

4 结束语

本文将2D视觉系统成功应用于凸轮轴支撑件加工自动化生产线。客户现场调试运行表明,该方法可以对凸轮轴支撑件外观特征做出准确、快速的判断,避免了人工识别判断失误的问题,解决了以往自动化加工生产线中普遍存在的混线加工撞机问题,提高了生产效率和生产线自动化水平,同时为自动切换的柔性生产系统奠定了基础。不同型号的零件共线生产是自动化生产线的发展趋势,该方法也适用于其他零件共线加工自动化生产线。