压缩机回收拆解设备伺服进给机构设计*

2019-07-01陈子涵王玉琳

钟 东,刘 冀,陈子涵,王玉琳

(合肥工业大学 机械工程学院,合肥 230009)

0 引言

压缩机被称为制冷系统的心脏,是制冷类家电产品的核心部件。其生产是以流水线的方式进行的,首先制造出缸体、活塞、阀片、连杆、曲轴、端盖、转子、定子等一系列零部件,然后再进行装配和上、下壳体的拼焊[1]。鉴于其密封的焊接装配工艺,无论是对其进行维修再利用还是对其中的零部件进行回收,都需要将其外壳打开。家电制冷类产品压缩机外壳形状不一,通常有圆形、椭圆形和带圆角的矩形等[2],普通机床无法对压缩机外壳进行恒深切割,在不损伤内部零部件的前提下,将其外壳打开。目前,国外企业回收压缩机主要是对其进行液氮冷却、低温破碎,设备成本高,维护费用大[3-5];国内多数企业仍然采用手工方式拆解[6-7],效率十分低下,破坏性的拆解使得压缩机内部零部件只能进行原材料回收,无法做到再利用,造成资源的严重浪费。

鉴于上述现状,本文研发了一种能自动适应各种压缩机外壳形状的智能回收拆解设备,既提高了压缩机的拆解效率,又能够保证压缩机内部零件的完好无损。

1 回收拆解设备简介

压缩机智能回收拆解设备的结构布置如图1所示,设备整体类似一台立式机床。待拆解的压缩机1由夹具2竖直装夹在工作台3的顶面。工作台3的上层是回转层31,由伺服电机4经蜗杆-蜗轮副控制旋转;工作台3的下层是平移层32,由伺服电机5通过滚珠丝杠-螺母副带动,在水平导轨6上产生直线运动。伺服电机8经滚珠丝杠-螺母副驱动垂向滑台9产生上下运动;铣刀电机10安装在滑台9上,并通过铣刀杆11带动锯片铣刀12产生旋转切割运动。激光测距传感器与CCD视觉相机13安装在垂向滑台9的底部。

所采用的智能拆解方法是:借助CCD视觉相机判定压缩机外壳环形焊缝的高度位置,并控制刀具自动寻找切入点;利用激光测距传感器控制切割刀具在周长方向自动跟踪压缩机外壳环形焊缝,保证切深恒定,不会伤及内部零件,从而实现智能控制、跟踪切割。图1中,测控系统14协调控制压缩机的回转运动与直线平移运动,使得锯片铣刀在压缩机外壳上恒深切割,当压缩机转过360°时,即可完成拆解任务。

1.压缩机 2.自动夹紧装置 3.工作台 31.回转层 32.平移层4.回转层伺服电机 5.平移层伺服电机 6.水平导轨 7.机座8.垂向伺服电机 9.垂向滑台 10.铣刀电机 11.铣刀杆12.锯片铣刀13.激光测距传感器与CCD视觉相机 14.测控系统

图1 压缩机智能回收拆解设备结构示意图

图1中,压缩机回收拆解设备含有一个主运动和三个伺服进给运动。主运动为铣刀电机10控制锯片铣刀12的刀具旋转运动,电机10为压缩机拆解提供切削动力;进给运动包括垂向滑台9的Z向垂直运动、工作台3上层的回转运动以及工作台3下层的X向水平运动。其中垂向滑台9的Z向运动为空载运动,在压缩机外壳被切割的过程中,滑台9 始终处于静止状态,仅仅刀具12在旋转。

2 工作载荷分析与计算

回收拆解设备对刀完成后,保持铣刀Z向位置不变,靠工作台3上层的回转和下层的X向移动,来保证锯片铣刀对压缩机外壳的恒深切割。设拆解过程锯片铣刀采用逆铣的方式,铣削过程主要参数如表1所示。

表1 锯片铣刀铣削拆解主要参数

由文献[8]可知,锯片铣刀铣削碳钢时的主切削力计算公式为:F=CF×ae0.86×fz0.72×d-0.86×ap×Z,将表1参数带入,求得高速钢锯片铣刀的铣削力F=1615.6N。压缩机外壳材料为Q235钢板[9],σb= 418MPa,材料修正系数kMF=(σb/75)0.3= 1.67,求得压缩机拆解过程中的实际铣削力Fc=kMF×F=1.67×1615.6N=2698N。

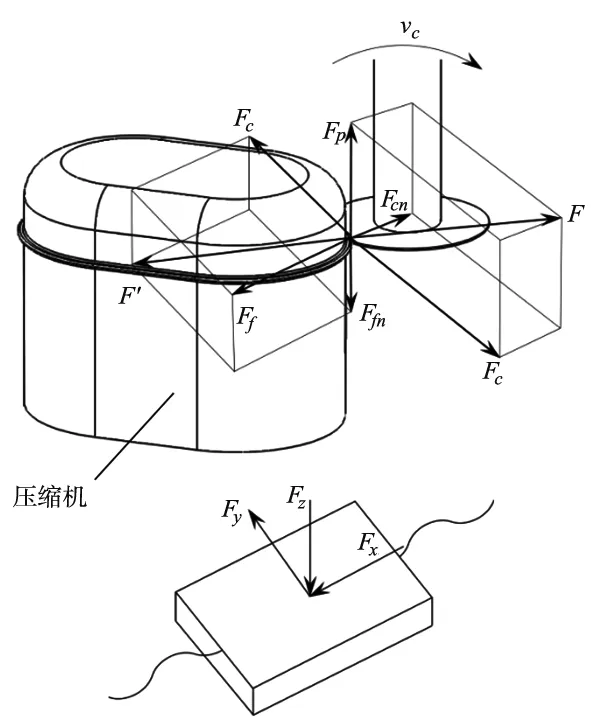

压缩机拆解过程铣削力分析如图2所示。锯片铣刀受到的铣削抗力可分解为三个相互垂直的分力:消耗主轴主要功率的切向切削力(实际铣削力)Fc,使主轴弯曲的径向切削力Fcn,以及沿锯片铣刀轴线的力Fp。将作用在工件上的总切削力F′分解为沿机床工作台的三个互相垂直的分力:沿X方向的横向进给力Ff,沿Y方向的纵向进给力Fe,以及沿Z方向的垂直进给力Ffn。

图2 压缩机拆解过程铣削力分析图

根据实际铣削力Fc,由文献[8]的经验公式可计算逆铣时三个方向的铣削力:横向进给力Ff= 1.1Fc= 2968N,纵向进给力Fe= 0.38Fc= 1025N,垂直进给力Ffn=0.25Fc=675N。工作台所受载荷与以上进给力有如下对应关系:X向载荷Fx=Ff= 2968N,Y向载荷Fy=Fe= 1025N,Z向载荷Fz=Ffn= 675N。

3 直线进给传动机构设计

3.1 X向滚珠丝杠副的计算与选型

由压缩机回收拆解设备的工作特点可知,沿Z方向的进给运动不需要克服切削负载,只需承担垂向滑台9及其部件的重量;沿X方向的进给运动需克服切削负载以及工作台3、夹具2和压缩机1的重量。本文仅以X方向伺服进给机构为例进行设计与校核计算,已知该方向的主要参数如表2所示。

表2 X方向直线进给机构主要参数

压缩机回收拆解设备X向导轨采用三角形结构,参考文献[8]并结合表2数据,算出工作台X向所受最大工作载荷为:FmX=KFx+μ(Fz+Gx)=3577.4N。

根据最大动载荷和初选的丝杠导程,选择山东济宁博特精工的G系列3205-4型滚珠丝杠副,该丝杠为内循环固定反向器单螺母式,公称直径d0=32mm,导程Ph=5mm,循环滚珠为4圈×1列,精度等级为5级,额定动载荷Ca=15158N,大于FQ=14882.6N,满足要求。

由公称直径和导程可算得丝杠螺旋升角:λ=tan-1[Ph/(πd0)] = 2.847°;已知该丝杠的摩擦角φ=10′,则由η=tanλ/ tan(λ+φ),求得传动效率η=94.5%。

3.2 X向伺服电机的选择

(1)折算到X向伺服电机轴上的最大工作负载转矩为:Tt=[(FmXPh)/(2πη)]×10-3=3.01N·m。

(2)滚珠丝杠螺母预紧后的预加载荷FYJ一般为丝杠轴向最大工作载荷的1/3[10],今取FYJ=FmX/3= 1192.5N,则FYJ折算到伺服电机轴上的附加摩擦转矩[8]为:Tp0=[(FYJPh)/(2πη)](1-η2)×10-3=0.11 N·m。

(3)X向滚珠丝杠的支承方式为一端双推、一端简支,由文献[8]取滚珠丝杠轴承的摩擦力矩:Tf 0= 0.16 Nm。

则伺服电机轴上总的负载转矩[8]为:T=Tt+Tp0+Tf0=3.28 N·m。取安全系数K=2.2,确定最大转矩Tmax=K×T=7.21 N·m。选择浙江温岭宇海130SY-M07725型交流永磁伺服电机,额定转矩为7.7 N·m,最大转矩为22 N·m,转子转动惯量JM= 1.36×10-3kg·m2。

已知电机轴头与丝杠轴头联轴器的转动惯量为Jc=0.0002kg·m2,丝杠长度为L=860mm,丝杠转动惯量为Js=3.77×10-4kg·m2,工作台转动惯量JW=(Ph/2π)2Gx=2.22×10-4kg·m2,则可求得伺服电机的负载惯量为:JL=JC+JS+JW=7.99×10-4kg·m2。

为使伺服电机具有良好的启动能力和较快的响应速度,一般要求伺服电机的负载惯量与电机转子惯量之比处于0.5~2.0之间[11],本设备中JL/JM= 0.59,满足要求。

3.3 性能指标的验算

3.3.1 丝杠刚度验算

已知钢的弹性模量E=2.1×105MPa,滚珠丝杠底径d2=28.2mm,按底径确定的截面积S=624.3mm2,丝杠两端支承间的距离a=840mm,则丝杠拉伸或压缩变形量[8]为:δ1=FmXa/(ES)=22.92×10-3mm=22.92μm。

滚珠丝杠公称直径d0=32mm,钢球直径Dw=3.175mm,单圈滚珠数Z=πd0/Dw-3=28。该型号滚珠丝杠为单螺母,滚珠圈数×列数为4×1,滚珠总数量Z∑=Z×列数×圈数=112,滚珠与螺纹滚道间的接触变形量[8]为:

则丝杠总的变形量:δ总=δ1+δ2=25.69μm。所选丝杠有效行程为820mm,5级精度滚珠丝杠有效行程在800~1000mm时,允许行程偏差为40μm[8],可见所选滚珠丝杠的刚度足够。

3.3.2 丝杠压杆稳定性校核

3.3.3 加速启动能力验算

X向伺服电机转轴上的总转动惯量Jeq=JM+JL= 1.45×10-3kg·m2,伺服电机额定转速nN=2500r/min,电机加速时间ta=0.3s,求得最大加速转矩Ta=2πJeqnN/(60ta)=1.27N·m,该值远小于伺服电机的最大转矩22 N·m。因此,回收拆解设备的工作台在X方向具有足够的加速启动能力。

4 回转进给传动机构设计

图1中,拆解期间回转层伺服电机4带动回转层31产生回转运动,在锯片铣刀恒深切入压缩机外壳的状态下,使压缩机匀速转动一周,从而完成拆解任务。本设备选用减速比大、结构紧凑、传动平稳、运动自锁的蜗杆-蜗轮副传动,用伺服电机直接驱动蜗杆,回转工作台的动力传递机构如图3所示。

图3 回转工作台动力传递机构图

由第2节分析计算可知,拆解过程中的实际铣削力Fc= 2698N,回转层台面半径r= 0.12m,回转工作台所承受的最大铣削力矩M=Fc×r=323.76N·m。已知蜗杆-蜗轮副的减速比i=1/90,则驱动蜗杆的伺服电机转矩为M电=M×i= 3.60 N·m。选取浙江温岭宇海80SY-M04025型交流永磁伺服电机,额定转矩4 N·m,最大转矩10 N·m,额定功率P=1000W,额定转速2500r/min,转子转动惯量JM= 3.45×10-4kg·m2。

回转工作台、夹具以及压缩机的总重量M= 150kg,工作台直径l= 0.24m,回转工作台及其工件的转动惯量J=M×(l2+l2)/12=1.44 kg·m2,折算到伺服电机轴上的转动惯量[12]为JL=J×i2=1.77×10-4kg·m2。由此可见,所选回转伺服电机的转动惯量JM远远大于负载转动惯量JL的1/10,由文献[13]可知,所选电机满足设计要求。

5 结束语

本文将上述伺服进给机构的设计方法应用于所研发的压缩机回收拆解设备中,并在家电拆解回收线进行了试用,结果表明:

(1)拆解设备工作台的水平移动采用伺服电机拖动、滚珠丝杠传动,脉冲当量为0.005mm/pulse,定位精度为±0.015mm,重复定位精度为±0.01mm,空载最高速为6000mm/min,满载最高速为1000mm/min,工作台移动平稳、无颤振、无爬行;

(2)拆解设备垂向滑台的上下移动采用伺服电机拖动、滑动丝杠传动,脉冲当量为0.01mm/pulse,定位精度为±0.025mm,重复定位精度为±0.015mm,最快移动速度为8000mm/min,垂向滑台只做空载移动,运行过程平稳、轻快、无阻滞;

(3)拆解设备回转工作台采用伺服电机拖动、蜗杆-蜗轮副传动,脉冲当量为10″/pulse,定位精度为±30″,重复定位精度为±15″,空载最高速为6r/min,满载最高速为2r/min,工作台回转平稳;无噪音。

压缩机拆解过程采用高精度的伺服进给传动机构,保证了刀具在压缩机外壳上的恒深切割,内部零件完好无损,切口表面平整光洁,修理后容易焊接。本设备的研发为家电压缩机大规模、高效率、自动化拆解回收提供了借鉴,其伺服进给机构的设计方法也为类似设备的进给机构设计提供了参考。