低压熔断器生产线集散控制系统研究

2019-07-01岳敏,龙林

岳 敏,龙 林

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

0 引言

低压熔断器是低压配电系统中起安全保护作用的一种电器,主要起短路保护和过载保护等作用, 广泛应用于电网保护和用电设备的保护,其产品的性能和质量直接影响着电力系统与工业自动化系统的可靠运行[1]。然而,目前国内低压熔断器普遍采用国外的熔断器制作技术和生产设备,但仍有部分工艺流程需要分批单独加工,特别是穿丝工艺、焊接工艺和检测工艺等关键工艺普遍采用人工上下料、人工操作等各个工艺单独生产的生产方式,因此生产效率较低、质量随机性较大,同时生产环境中含有大量石英砂有害人体健康。

本文将PLC控制技术、现场总线及网络技术、组态技术、计算机技术和智能仪表等应用于低压熔断器生产线中,设计了一种低压熔断器生产线控制系统,该系统可以实现NT00系列熔断器的各个工艺自动化生产、组装及检测,改善了传统的生产方式,降低了工人的劳动强度,大大提高了熔断器的生产率。并且操作人员可以在集控室进行监控操作,防止了操作人员与有害、有腐蚀等物质的接触,从而极大地改善了操作人员的劳动安全环境[2]。

1 系统的组成及工艺流程

1.1 加工对象

NT00系列熔断器是一种起短路保护和过载保护等作用的元器件,其额定电压为AC690V、AC500V和DC250V,额定电流为4A~160A, 适用于低压成套设备的过载及短路保护。

1.2 系统的组成

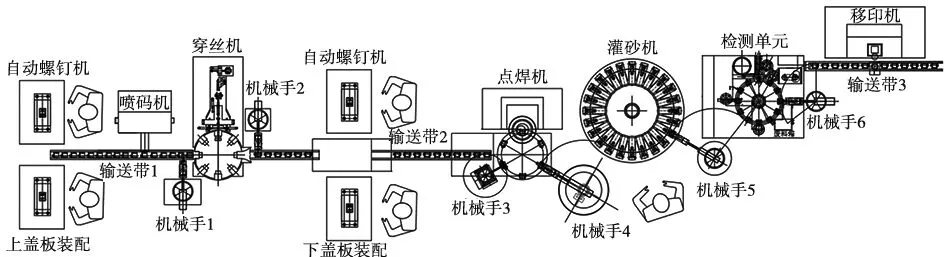

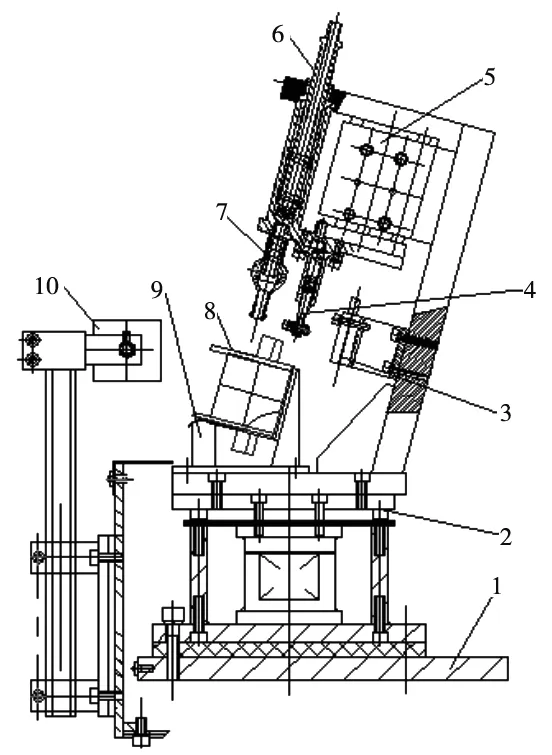

考虑各工艺工序排序原则和生产节拍匹配因素,低压熔断器生产线由穿丝机、点焊机、灌砂机、检测单元、喷码机、移印机、输送带和机械手等组成。低压熔断器生产线示意图如图1所示。

图1 低压熔断器生产线示意图

穿丝机是一种具有矫直送丝、自动穿丝、自动切丝和焊接一体化的高精度、快速穿丝机构,该设备利用触刀实现粗、精二级定位方法的精确定位,可使直径0.25mm柔性熔断丝自动定长穿入熔断器盖板上直径0.5mm的熔丝孔中,并完成与指示片焊接、剪切熔丝功能等生产工艺[3]。

点焊机是主要将厚度为1mm的金属熔断片焊接到金属盖板侧面,通过施加一定的焊接压力,利用储能电容器在较长时间里储积的电能,而在焊接的一瞬间将能量释放出来的特点来获得极大的焊接电流,接触电阻将电能转换成热能而实现焊接的工艺。

灌砂机采用多点柔性压紧、定位和整体振动灌砂方法,利用气、电旋转转换技术,实现了由外部静止向旋转体馈送电能和气源的电、气、机联动技术控制灌砂,灌砂结束后并进行密实性检测,如果密实性不达标,则该熔断器将继续灌砂,直到密实性合格。

检测单元主要是对灌砂完毕后的熔断器进行密实性二次检测、塞子铆接和电阻测试等工艺。测试合格的熔断器通过机械手臂抓取到传送带3上,进入下一个工位;测试不合格的熔断器通过机械手臂从测试工位上取下并放入废料箱。

喷码机和移印机主要是对熔断器的生产型号、生产日期、参数信息等喷涂、打印在熔断器的正面和侧面位置。

输送带和机械手主要是根据各个工位的光电开关信号自动将熔断器送到各个工位上进行加工。

1.3 系统工艺流程

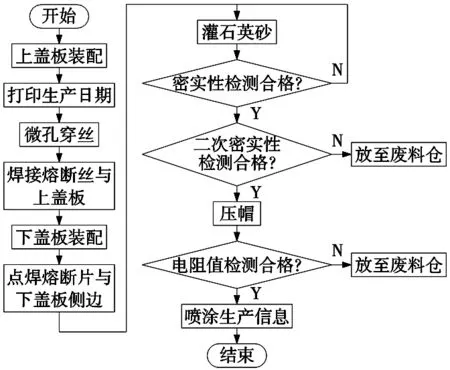

(1)通过上盖板气动装配单元将已焊有熔断片的上盖板与熔断体进行装配;

(2)喷码机将生产日期打印在熔断体上;

(3)将直径0.25mm柔性熔断丝穿入熔断器上盖板直径为0.5mm的熔丝孔中,并完成熔断丝与上盖板的焊接;

(4)通过下盖板气动装配单元将下盖板与熔断体进行装配;

(5)点焊机将下盖板侧面和熔断片进行焊接;

(6)灌砂机将干燥的石英砂灌入熔断器内,并进行密实性检测;

(7)密实性检测合格的熔断器进入检测单元进行第二次密实性检测,两次检测合格的熔断器进行压帽;

(8)通过微欧计测量熔断器的电阻值,检测不合格的熔断器扔至废料仓;

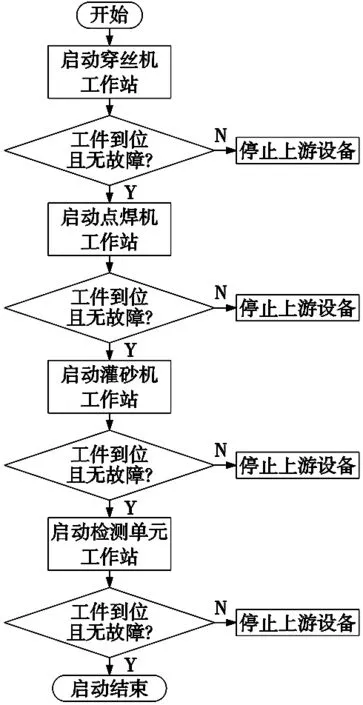

(9)通过移印机将熔断器的生产型号和参数信息等喷涂在熔断体侧面。系统工艺流程简图如图2所示。

图2 系统工艺流程简图

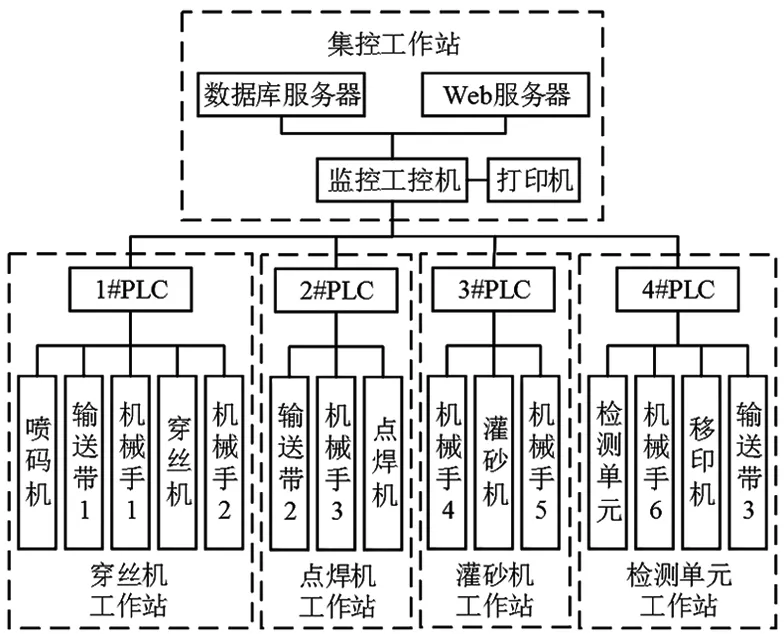

2 系统硬件设计

本系统采用分布式控制系统(DCS)控制方式,由4个生产工作站和1个集控工作站组成,分别是穿丝机工作站、点焊机工作站、灌砂机工作站、检测单元工作站和上位工控机集控工作站组成。各个生产工作站由西门子PLC、EM277和触摸屏承担分布式控制任务,各工作站之间的PLC具有一定的耦合关系,集控工作站工控机配置西门子CP5611卡,对各个生产工作站进行集中监视和控制。系统总体框架图如图3所示。

图3 系统总体框架图

各工作站PLC均选用西门子S7-200系列的CPU 224XPsi标准晶体管输出型CPU 模块,并且按照工程设计I/O点数20%的预留原则,因此选用32点数字量输入/输出端口的EM223模块作为PLC的扩展数字量输入/输出的模块[4-6]。各个工作站均配有触摸屏均选用步科Kinco 的MT4523T,界面支持文本和图形显示[3]。

各个生产工作站均采用变频电机带动凸轮圆盘分割器实现周期性的旋转和停歇。凸轮圆盘分割器具有高速、高精密和大扭矩的特点,保障了系统的稳定性。其中,穿丝机和点焊机工序较少,因此选择6工位分割器,灌砂机和检测单元工序较复杂,且考虑二次灌砂、二次检测工艺和系统冗余性,因此分别选用24工位和12工位分割器。

机械手均选用SMC公司气缸组成3个自由度的机械手,并采用磁性开关传感器来确保机械手各气缸的到位情况。

3 关键技术

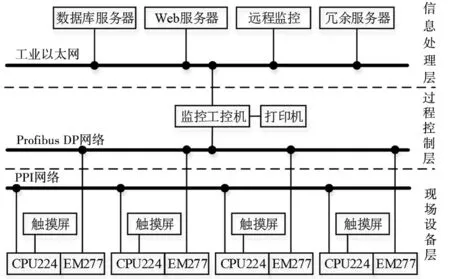

3.1 多网络通信技术

控制系统采用PROFIBUS DP现场总线通信、多主站PPI通信[5]和工业以太网通信方式,并采用信息处理层、过程控制层和现场设备层三层通信体系结构,保证系统数据传输的实时性、有效性[6-7]。现场设备层中各个工作站之间的数据通信采用多主站主-从模式的PPI通信协议,通过PLC数据存储区的数据交换,实现PLC之间的数据信息的交互。过程控制层中的上位机集控工作站与各个下位机工作站的通信采用Profibus DP现场总线,信息层中的远程监控系统、数据库服务器等的通信采用工业以太网通信。通信网络框图如图4所示。

图4 通信网络框图

3.2 柔性变频灌砂技术

为保证熔断器的性能和安全,陶瓷熔断器内需要灌装有一定密实度要求的绝缘石英砂。因此,灌砂机采用了柔性定位无磨损变频振动灌砂技术,由24工位柔性变频灌砂装置和密实度检测装置组成多工位无磨损循环式灌砂机。

柔性变频灌砂装置检测到熔断器后,通过压紧气缸、柔性压紧定位组件和预压灌砂组件压紧熔断器,并触发振动器开关启动变频振动器进行振动,可实现一垂直方向二个旋转方向的三个自动度的变频率振动,从而在确保密实度的基础上实现了熔断器的自动化灌砂。该技术定位可靠、灌砂精度高,并且解决了灌砂时磨损熔断器表面的问题。柔性变频灌砂装置如图5所示。

1.多工位转盘 2.变频振动器 3.振动器开关 4.柔性压紧定位组件 5.压紧气缸6.阀芯 7.预压灌砂组件 8.熔断器 9.熔断器支座 10.灌砂传感器组件图5 柔性变频灌砂装置

4 控制系统设计

4.1 控制程序设计

控制系统采用STEP7 Micro-Win开发,为了提高程序的执行效率和可读性,本系统采用模块化编程,将各个工作站的功能模块控制程序编写成各个功能子程序,并经连锁保护、智能匹配,保障各个工作站可靠运行。各工作站均具有三种工作模式,即联锁模式、自动模式和手动模式。各个工作站可以选择联锁模式组成自动化生产线,也可以选择自动式进入单个工作站独立自动运行,还具有手动单步执行操作模式。

图6 联锁启动流程图

(1)联锁模式

联锁模式下,可以通过第一个工作站顺序启/停后面的各个工作站,从而实现自动化启/停整个熔断器生产线。该模式采用主-从模式的PPI通信协议,通过PLC数据存储区的数据交换,构建PLC之间的程序组态和数据信息交互,从而实现工作站之间的联锁启/停。联锁启动流程图如图6所示。

(2)自动模式

自动模式即单机模式,根据企业需求设置单机生产模式。在该模式下,各个工作站可以通过触摸屏参数设置界面设置一个或几个连续的工艺进行自动化生产加工,按所选工艺的相应程序实现顺序动作。

(3)手动模式

将自动模式的各个动作进行分解,通过手动模式实现单步顺序运行。通过该模式可以实现各个生产工作站的系统调试和故障检测。

程序中采用动态监控和逻辑判断的方法对控制系统进行故障诊断,响应各种类型的故障,暂停生产线并进行声光报警。

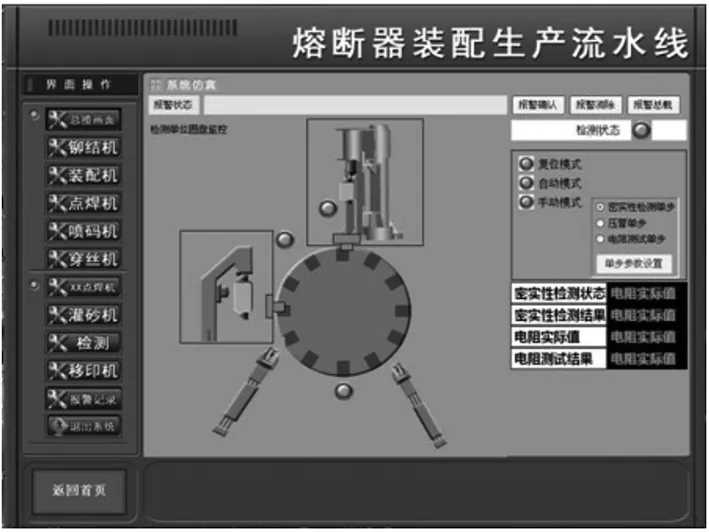

4.2 人机界面设计

低压熔断器生产线控制系统人机界面采用Visual Studio.NET[8]和SQL Server软件来开发,采用OPC技术和现场总线技术等,并以SIMATIC NET作为OPC服务器[9],通过OPC服务器跨线程异步调用方式从各个工作站采集各种生产过程当中的过程数据,实时监视并控制现场设备的运行状态和生产数据,并将生产数据存储到本地数据库系统中。根据现场监控需求,人机界面主要设计了系统登录界面、监控主界面、各工作站监控界面、状态监控界面、参数设置界面、数据管理及报表打印界面和报警及故障处理界面等。检测单元工作站监控界面如图7所示。

图7 检测单元工作站监控界面

5 系统测试

低压熔断器生产线已经成功应用于某公司NT00系列熔断器生产中。该生产线在调试时重点调节各个气缸的动作时间,输送带和上下料机器手等气缸磁性开关、光电开关等安装位置和相应节流阀的开度,以保证机械手定位准确和节拍配合稳定。反复调整后,最终实现整个生产线的稳定有序运行。

根据控制系统的实际生产情况,经过多次测量,并统计生产数据,该生产线每小时可加工工件550 个左右,合格率大于96%,满足生产要求。与企业原有生产工艺相比,该生产线大幅度节约了人力,降低用工成本,并且该生产线操作简单、维修方便。

6 结论

低压熔断器生产线控制系统采用工控机、PLC作为控制核心,以触摸屏为人机界面,采用集散控制方式实现了整条生产线系统的自动化控制。通过多网络通信技术构建三层通信网络,实现对各个设备的实时监控和数据存储,大大提高了熔断器的生产和检测效率,且具有很强的抗干扰能力。该系统大大提高了NT00系列熔断器的生产效率,降低了工人的劳动强度,提高产品的质量,具有良好的实际应用价值和广阔的市场推广前景。