高密度高强度脱硫石膏砌块的技术研究与生产实践

2019-07-01赵建华高士浩王松友

赵建华,杨 建,高士浩,王松友

(1.山东摩通新型材料科技有限公司,山东 寿光 262714;2.山东默锐环境产业股份有限公司,山东 寿光 262714)

1 前言

石膏砌块一般由β-半水石膏制成,由于β-半水石膏水化成二水石膏大多是长柱状或针柱状且胶凝物中多余水分脱水形成无数微孔结构,因此石膏制品具有自重轻、保温隔热性能好等突出优点,在建筑领域获广泛应用,尤其是在用于制造内隔墙体所需的石膏砌块。但近年来国内外有些国家和地区参照欧洲标准EN 12859:2011对石膏墙体密度、强度指标要求越来越高。研制生产高密度高强度石膏砌块是市场急需。

2 研究现状与问题

2.1 研究现状

国内外有关提高石膏制品密度、增加强度的研究已不少,按照研究方向主要可分为三大类。

(1) 添加减水剂。对于石膏制品而言,各种减水剂的掺入也可以降低石膏水化所需的用水量, 进而降低石膏硬化后的孔隙率,达到提高硬化体密度、改善晶体聚集体结构,从而显著提高制品强度的目的。彭家惠[1]研究了萘系、多羧酸系两种不同类型减水剂在石膏中的分散作用及其稳定性。研究表明:多羧酸系分散稳定性较好、萘系较差。流动相同时多羧酸系增强效果随掺量的增加而提高,萘系超过1%会降低。

(2) 添加增强剂。常用的胶粉、甲基纤维素等,通过参与石膏的水化反应,可提高硬化强度,也有添加矿渣微粉、粉煤灰、水泥等复合激发剂提高强度。何挺树等[2]通过添加木钙减水剂、柠檬酸缓凝剂、木质纤维素、水泥、脱硫石膏等,可获得密度为964kg/m3,28d抗压强度达10.1MPa的轻质脱硫石膏砌块。杜传伟等[3]以粉煤灰为填料,通过掺加复合激发剂激发脱硫石膏—粉煤灰胶结材的活性,达到改善石膏砌块性能的目的。

(3) 利用蒸压法α型石膏为原料。由于蒸压法α型石膏强度高、混水比低,可以用于生产高密高强石膏砌块。主要问题是蒸压法α型石膏成本比β型建筑石膏高。

2.2 存在的问题

在实际生产中要考虑国内生产线的计量配置、生产产能要求以及工人操作现场等多种因素。

(1) 国内石膏砌块生产线自动计量控制受到限制。现有生产线对于粉料计量一般设置一套计量称,对应一套100~120m3石膏粉料罐。水计量系统在搅拌机上方设置水仓1个、采取失重称计量。因此添加多种粉体料(矿渣、水泥、粉煤灰、胶粉等)不能实现自动计量、密闭输送,只能采取人工称量、人工添加,现场环境脏乱。

(2) 降低石膏砌块的产能。石膏砌块从石膏粉和水下料搅拌翻转,刮口到凝固顶升出模,时间一般在10min内,工序一环扣一环,工人没有空余时间。因此采取人工称量、人工添加多种粉体料,既增加岗位工人又严重影响产量。基于以上生产要求和存在的问题,高强度高密度石膏砌块的研究与生产方向要以建筑石膏为主,通过添加减水剂达到客户的产品要求。

3 试验研究

3.1 试验原料

石膏粉:山东淄博鲁恒建材脱硫β-半水石膏,标准稠度用水量69%,初凝6min终凝11min。

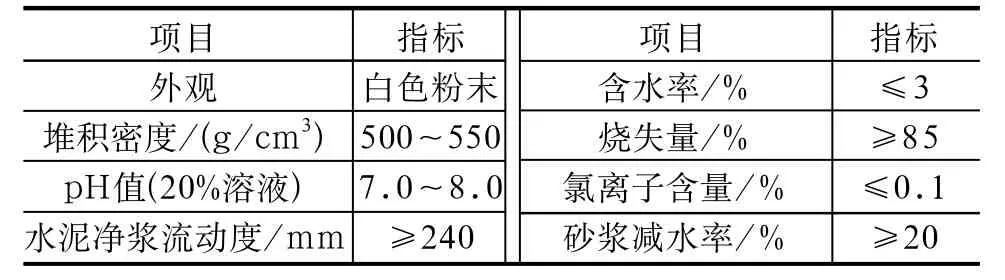

减水剂:澳汉盛川化工有限公司聚羧酸系高性能减水剂SC-11,该产品为粉剂,专用于石膏基干粉材料技术指标见表1。试验添加参数为脱硫半水石膏质量百分比。

表1 SC-11技术指标

缓凝剂:德国贝克吉利尼公司生产的TARGON34。

颜料:临沂彩丽格化工有限公司氧化铁红。

3.2 减水剂试验

稠度的测定:按照GB/T 17669《建筑石膏 净浆物理性能的测定》,称取300±1g试样,在30s内将石膏粉均匀地撒入盛有预定稠度所需水量的容器内,静置30s,接着快速搅拌1min,立即注入铜管内,用刮刀将表面刮平,随后垂直向上提起铜管(浆体注入至提起铜管的操作时间不应超过20s,铜管提起的高度约20cm),观察料浆的扩展直径,读数的平均值达±5mm时符合要求。

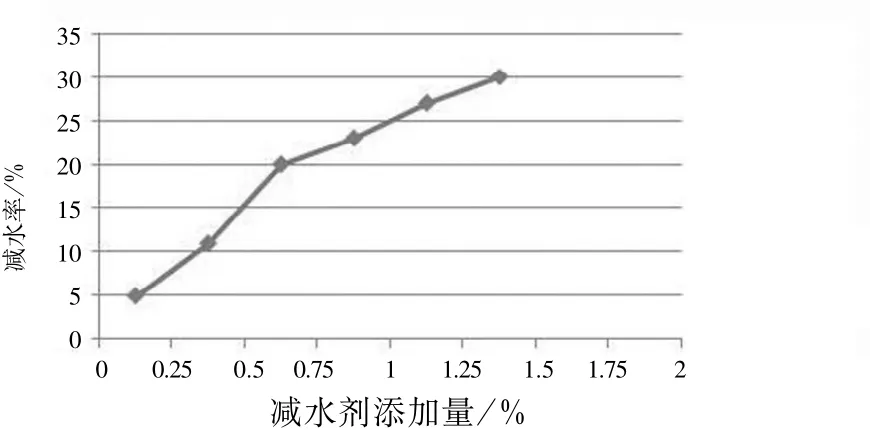

测定了聚羧酸系高效减水剂对三种水膏比(60%、55%、50%)石膏流动度的影响,流动度相同时减水剂掺加量对用水量的影响。考察了减水剂掺量对石膏干抗压强度的影响,结果见图1~3。

图1 减水剂掺加量对石膏浆体流动度的影响

图2 减水剂掺量与减水率关系

聚羧酸系减水剂可显著提高石膏浆体的流动度,石膏浆体的流动度随减水剂掺量的增加而提高。随着聚羧酸系减水剂的掺加石膏浆体的水膏比降低,石膏的干抗压强度显著提高。

图3 减水剂掺量对石膏干抗压强度影响

4 生产实践

4.1 确定生产工艺参数

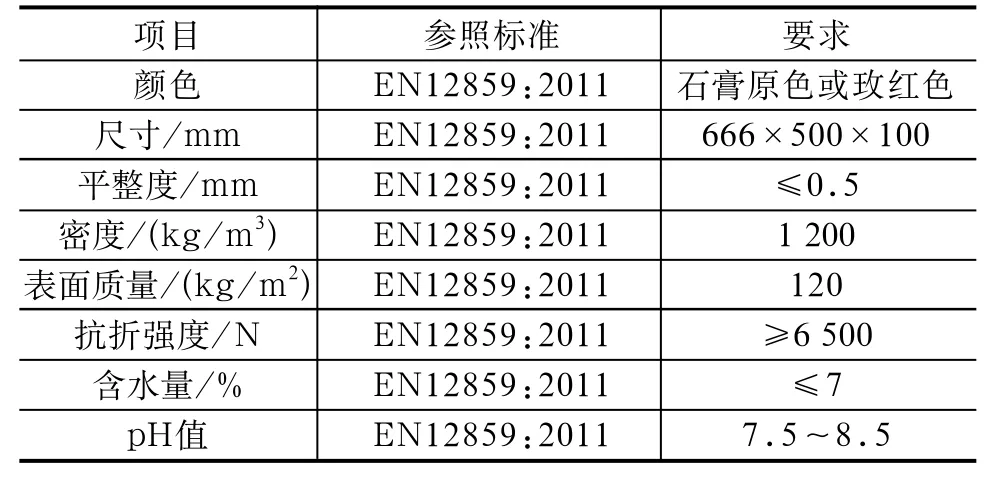

由于部分地区客户对石膏砌块指标参照欧洲标准EN 12859:2011要求。因此对高密度石膏砌块一般确定标准见表2。

表2 欧洲标准对石膏砌块技术要求

4.2 生产工艺参数计算依据

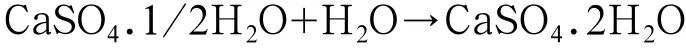

要依据半水石膏转化为二水石膏的基础理论确定石膏粉、水的添加。半水石膏转化二水分子式:

CaSO4.1/2H2O→CaSO4.2H2O,理论吸水1.5个水分子,吸水量占二水总重量的15.69%。

以最小水需求的理论值倒退β-半水石膏掺加量。石膏砌块密度1 200kg/m3;扣除自然含水≤7%后石膏砌块净重量1 116kg/m3。理论最小配水175.1kg半水石膏940.9kg。

因此考虑计量误差、生产扬尘等因素,确定半水石膏945kg,水作为填充,要求充满石膏砌块模具腔体,保证成型需要,然后再考虑流动性。

以推算的β-半水石膏掺加量为基准数再确定水的添加量,保证充满模具。

根据研究,石膏变体具有如下物理性能(表3)。

表3仅仅是天然石膏的理论值,但是脱硫石膏含杂质较多,形成β-半水石膏晶型松散,因此相对密度比表中低。通过测定,β-半水石膏相对密度2 510kg/m3,945kg半水石膏占容积为0.376 5m3。余下需要配水0.623 5m3才能形成1m3石膏料浆。因此确定生产工艺参数为:半水石膏945kg/m3,水623.5kg/m3。水膏比65.9%。

表3 石膏变体物理性能

根据石膏化验得知:β-半水石膏标准稠度用水量69.9%,因此需降低用水4%左右。从以上试验得知需要添加聚羧酸系高效减水剂0.2%,约1.89kg。

4.3 生产应用

生产高密度高强度石膏砌块首先应对原有生产线进行改造。在配料工序增加1个不锈钢罐,用于存放减水剂水剂。另外增加1台计量隔膜泵,控制减水剂的掺加量,其生产工艺如下。

(1) 配料与成型。配料系统由西门子SIWAREX电子称量系统控制。水经电子流量计流入搅拌机,达到设定参数时阀门关闭。减水剂经过隔膜泵计量打到搅拌机。脱硫半水石膏粉经电子称量后由变频螺旋输送机输送到计量配料仓,达到设定参数停止称量。打开气动阀,让配比好的原料落入搅拌机,并在其中搅拌1min,形成均匀料浆后翻转倒入成型机立模。在实际生产过程,每次配料24模,共8m2(折合0.8m3),配料比见表4。

表4 高密度石膏砌块配料比 (单位:kg/模/次)

(2) 刮口与顶升。料浆在成型机模腔内先凝固2min,启动液压刮浆机往返两个行程,将石膏砌块上口刮出形状。已成型的石膏砌块再凝固5min后,启动液压顶升机将石膏砌块顶出。

(3) 夹具与输送。用气动夹具将石膏砌块抓住、上升,沿固定轨道放到预定位置的电动输送车上,电动运输车拖运到干燥棚,由叉车自动抓取码垛。

(4) 分级打包。干燥的石膏砌块由卸车夹具将其卸下,将不合格产品检出,合格产品码垛打包,每个包装上下两层插接共24块,用钢带捆扎入库。

4.4 产品性能检测

应用脱硫石膏掺加聚羧酸系高效减水剂生产的高密度高强度石膏砌块尺寸精确、强度高、隔音防火性能优良。经检测,各项性能指标符合欧洲标准EN 12859:2011要求。密度平均值1 230kg/m3,断裂荷载146KN,抗压强度14.5MPa。

5 结论

本文针对高密度高强度石膏砌块进行了研究,通过对脱硫石膏掺加聚羧酸系高性能减水剂的减水性能和对高密度高强度石膏砌块的生产工艺参数的研究与实践,得出如下结论。

(1) 聚羧酸系高效减水剂可以显著提高脱硫半水石膏浆体的流动性,增强二水石膏结晶体密实度,进一步增强石膏的强度。

(2) 国内外研究通过添加增强剂提高石膏砌块密实度和强度的方向,在生产实践中难以实现。

(3) 确定生产工艺参数要根据产品要求,依据半水石膏转化二水石膏的理论基础,采取倒推法确定半水石膏配料;水作为填充剂正好充满石膏砌块模具容积为宜。

(4) 通过对脱硫石膏掺加聚羧酸系高效减水剂,可以生产出符合欧洲标准EN 12859:2011要求的高密度高强度石膏砌块。