管道环氧涂层固化度与玻璃化转变温度关系的研究

2019-06-29陈红昌巩忠旺白雷杰白福良

刘 旭,陈红昌,巩忠旺,白雷杰,白福良

(巨龙钢管有限公司,河北 青县 062658)

大直径油气输送用热煨弯管外防腐,由于其本身形状的限制,目前仍无法实现真正意义上的3PE防腐。经过近些年不断发展,双层熔结环氧粉末外防腐技术已经趋于成熟,并成为大直径油气输送钢制弯管的主流防腐形式,其依靠较好的防腐性能,便捷的涂装方式和高效的生产效率,越来越多地应用于油气输送管道工程中[1-6]。在应用过程中,环氧粉末的固化度(固化百分率),一直是被各类标准高度重视的一项技术指标,而近些年在标准的不断更新中,取消了利用粉末热扫描反映放热量ΔH与涂层热扫描反映放热量ΔH1计算涂层固化百分率C的方式,改为利用涂层热扫描中玻璃化转变温度Tg3与Tg4之间的差值ΔTg反映涂层的固化情况。但是,ΔTg的变化,并不会像涂层固化百分率C一样能直观地进行计算并得到结果;因此,就有必要对涂层ΔTg与C之间的关系进行研究。

1 技术手段

玻璃化转变温度Tg是高分子聚合物的一个重要特性指标[7],其定义为高分子聚合物由玻璃态转变为高弹态的温度,在扫描曲线上反映为转变转折点两侧的切线交点。玻璃化转变是高分子聚合材料分子结构上的一种松弛现象,而玻璃化转变温度又有别于其他物质熔点、沸点的定义,其转变温度没有固定值,在多次加热时,会产生玻璃化转变温度变化的现象,而这种变化可以反映出材料在一次加热时的固化程度,这就是利用玻璃化转变温度反推固化度的理论基础。

早期版本的环氧粉末涂层技术规范中,均采用固化百分率的概念来表示涂层生产过程中的固化程度,此种方式需要分别进行粉末涂料的DSC(差示扫描量热法)扫描,计算出粉末涂料在试验条件下固化所需的放热焓变值ΔH,再计算出涂层2次固化产生的放热焓变值ΔH1,并由此计算出固化百分率C。此种计算方式若利用同种型号粉末测得的ΔH作为每班生产计算固化百分率的基数,由于不同供货批涂料指标上的偏差,会使试验结果的误差加大,不利于真实反应固化度情况;若每班均采集同批次粉末进行DSC扫描,由于试验步骤的增加,将大幅增加试验时间和工作量,在连续生产作业中,不利于质量问题的及时发现与纠正,存在较大的质量隐患。

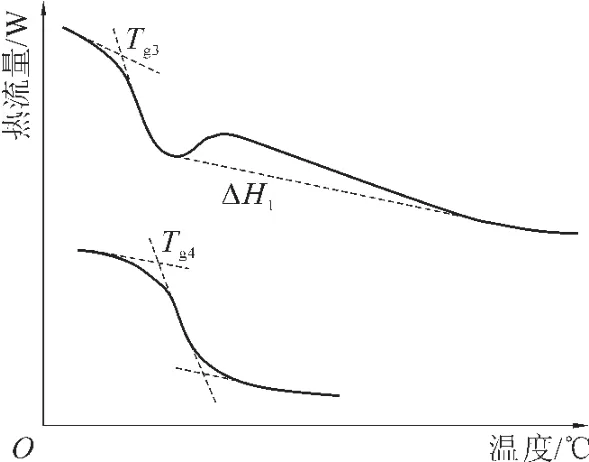

随着对环氧粉末涂层研究的不断深入,以及对差示扫描量热法DSC扫描分析理论的不断发展,在近些年的标准更新中,均取消了固化度的概念,利用涂层两次试验条件下加热测得的ΔTg来控制涂层固化情况,一般要求ΔTg≤5℃。利用这种方式控制涂层固化情况,仅需要对1块涂层试样在试验条件下进行两次加热,对比两条DSC扫描曲线,因第一次加热后未固化涂层会实现完全固化,完全固化的涂层在第二次加热时,玻璃化转变温度Tg4较Tg3将有所增加,越接近完全固化的涂层,玻璃化转变温度的增加越不明显,反之若固化不完全的涂层,在第二次加热时Tg4将会大幅增加[8],所以两者的差值可以直观地反映出涂层固化情况。这种测定方法不受原材料指标浮动的影响,试验方便、快捷、高效。

基于此种理论前提,利用DSC扫描仪测定玻璃化转变温度,对比同等条件下的固化度情况,可以分析出玻璃化转变温度差值与固化度之间的对应关系,客观地反映出涂层的固化水平,对涂层的生产具有指导性意义。

2 研究过程

2.1 固化百分率C与ΔT g的关系

基于高分子聚合物在玻璃化转变过程中,许多物理性能的急剧变化,利用DSC法就能达到测定玻璃化转变温度的目的。

将试样和参照物放入以干燥惰性气体保护的差示扫描量热仪的测量池中,按操作程序完成其热扫描,得到热扫描线,并确定一条扫描线上的玻璃化转变温度,这些值在低温端的外推基线与曲线转折点处的切线交点上,利用公式(1)计算出ΔTg:

式中Tg3——以20℃/min的速率对试样加热,从25℃加热到285℃扫描所获得的玻璃化转变温度,℃;Tg4——以20℃/min的速率对试样加热,从25℃加热到150℃扫描所获得的玻璃化转变温度,℃。

涂层热扫描曲线如图1所示。

图1 涂层热扫描曲线

固化百分率是热固性树脂材料的一个重要参数,其大小反映了固化反应进行的彻底与否,同时也决定着涂层各项性能指标的优劣。对于管道熔结环氧粉末涂层,按照CDP-S-PC-AC-014-2009/B《油气管道工程 双层环氧粉末外防腐层技术规格书》,均要求固化百分率C不低于95%。目前差示扫描量热法较为广泛地应用于环氧粉末涂层固化百分率的评价,此方法采用测量涂层固化后剩余焓变来计算涂层的固化百分率。

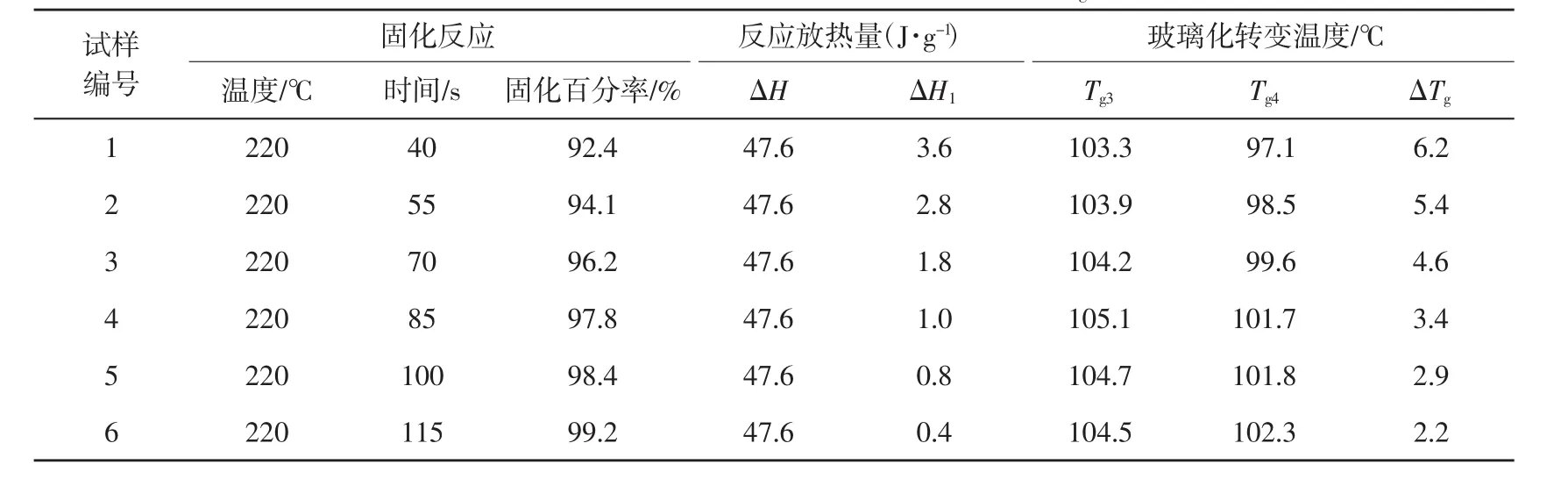

环氧粉末涂层的固化百分率计算公式为:

式中ΔH——对环氧粉末试样以20℃/min的速率,从25℃加热到285℃,然后将试样急冷到25℃过程中所测得的反应放热量,J/g;

ΔH1——对环氧粉末涂层试样以20℃/min的速率,从25℃加热到285℃,然后将试样急冷到25℃过程中所测得的反应放热量,J/g。

2.2 研究的应用价值

按照国内油气输送用热煨弯管双层熔结环氧粉末外防腐通用标准SY/T 0315—2013《钢质管道熔结环氧粉末外涂层技术规范》[9]、CDP-S-OGP-AC-014-2016-2《油气储运工程双层熔结环氧粉末外防腐层技术规格书》中的要求,取消固化百分率C,仅要求ΔTg≤5℃。但ΔTg并不像涂层固化百分率C一样可以直观地进行计算并得出,就有必要对涂层ΔTg与C之间的关系进行研究,用以了解涂层不同ΔTg在生产中对应的固化百分率情况。

2.3 研究方案的设计

环氧粉末固化曲线如图2所示,从图2可以看出,固化反应过程的起始点在172℃,终点在237℃,所以粉末供应商一般推荐的工艺控制涂敷温度为200~220℃。

图2 环氧粉末固化曲线

采用温度-升温速率图外推法,可分别近似得到凝胶温度、固化温度和二次固化温度等参数。

采用Kissinger法计算反应活化能E和反应频率因子A,即:

式中E——反应活化能,J/kmol;

β——升温速率,℃/min;

R——普适气体常数,8.314 41 J/mol·K;Tp——峰顶温度,K。

采用n级固化反应机理,管道熔结环氧粉末的固化反应动力学方程表达式为:

t——固化时间,min;

k——反应速率常数;

T——开尔文温度,K。

那么在确定A、E、n三个参数的情况下,用公式(4)便能直观地得到温度T、固化百分率C和固化时间t的对应关系。

由此可以论定,固化反应在固化温度达到172℃后便开始发生,温度越高,反应速率越快,温度在172~237℃,维持恒定温度使其完全固化,会对应不同的固化时间,那么在同样的固化温度和不同的固化时间下进行多组试样的试验,可以得到不同的固化度试样,再分别对各试样以20℃/min的速率进行加热,从25℃加热到150℃扫描所获得的玻璃化转变温度,就可以得到不同固化度下对应的ΔTg。

2.4 数据采集

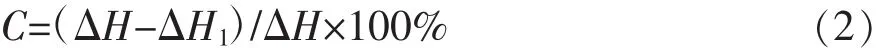

选取6组同品牌、同批次的粉末试样,在DSC扫描仪中分别进行加热。对6组试样以20℃/min的速率进行加热,从25℃加热到285℃,得到Tg3,降温后再从25℃加热到150℃,获得Tg4,根据ΔTg=Tg4-Tg3,可以计算得到ΔTg。试样的反应条件与固化度的对应关系及ΔTg数据见表1。

表1 试样的反应条件与固化度的对应关系及ΔT g数据

根据表1中固化百分率和ΔTg的对应关系,拟合出对应关系曲线,如图3所示,直观地反映出固化百分率和ΔTg的对应关系。

图3 固化百分率和ΔT g的对应关系

3 结 语

分析结果可直观地反映出玻璃化转变温度ΔTg与固化度的对应关系,对产品制造过程中的质量把控具有指导和推动作用。DSC扫描技术在粉末涂层应用中也有了更宽的应用范围。