一种典型多槽球墨铸铁工件的粗加工优化

2019-06-28卫宇清

卫宇清

摘 要:文章通过对某一典型中规格球墨铸铁零件的粗加工工藝优化,总结了类似零件的工艺优化思路和刀具选用,并提出了适合多槽类零件的有效进刀策略。

关键词:球墨铸铁;铣削;进刀策略;刀具涂层

中图分类号:TG54 文献标识码:A 文章编号:2095-2945(2019)15-0100-02

Abstract: In this paper, by optimizing the rough machining process of a typical medium specification ductile iron part, the idea of process optimization and tool selection of similar parts are summarized, and an effective feeding strategy suitable for multi-groove parts is put forward.

Keywords: ductile iron; milling; feed strategy; tool coating

1 概述

球墨铸铁QT600-3具有中高等强度、中等韧性和塑性、综合性能较高、耐磨性和减振性良好、铸造工艺性能良好等特点[1],应用于某种电梯零件。该类零件总体外形呈圆环状,外圆面需加工数量众多的浅槽,由机夹式铣刀铣削加工。

由于零件材质耐磨性好,提升其机械加工效率往往伴随刀具寿命的大幅降低。

在高速切削铸铁的过程当中,切削参数、走刀方法、路径形式等方面对刀具寿命、加工效率影响较大[2],为达成优化效果,需要针对典型零件进行试验,以确定刀具材质以及各项工艺参数。

2 典型零件的切削过程优化

2.1 零件和工艺概况

2.2 切削参数提升试验

由于原工艺中只使用一次走刀,切宽和切深均已达到最大值。因此切削效率的提升必须依赖切削参数即Vc和fz的提升。

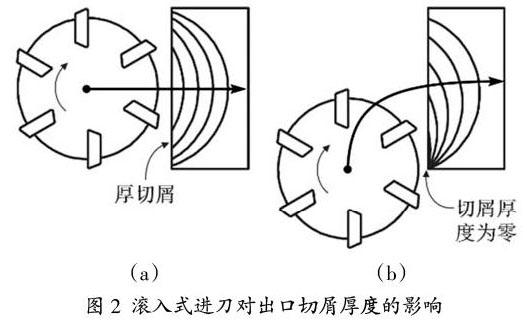

制定工艺试验测试刀片的可用线速度。为降低试验周期,刀杆上只装1片刀片,并采用材质相同但走刀路径更长的另一种零件作为试样,Fz=0.15维持不变,使刀片分别在Vc=100m、150m、175m和200m线速度下加工同样长度的路径Lc=10m后,考察刀片的平均后刀面磨损量Vb。为防止刀片热裂影响寿命,该试验使用干式切削。试验结果如图1所示,其中Vc=200m时刀具在切削了大约7m后产生了大量火星,卸下后观察其Vb已经大于0.5mm,属于过度磨损。综合试验结果,该刀片的可用线速度极限大致在Vc=150~175m/min的范围。

2.3 进退刀策略的影响与优化

槽数众多是目标零件的一个显著特点,整个刀路中共有60次切入切出的过程。国内外学者在刀具切人方式的选择上做了很多研究。其中一个共识即要尽可能使刀具运动轨迹保持平稳与光滑,同时尽可能采用顺铣方式[3]。而另一个共识则是刀刃切出零件处的切屑厚度越薄则越有利于刀具寿命,这也是顺铣有利于提升刀具寿命的主要原因。

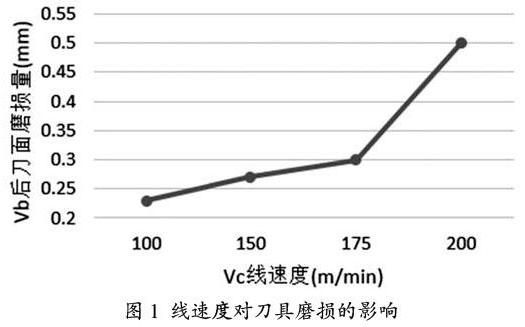

由于采用了Ae=Dc的满槽铣,刀刃切入和切出侧的切屑厚度均为零。即使如此,刀具在切入和切出的过程中,还是不可避免的产生厚切屑。在本零件上,切入切出的总路径长度占总进给长度的24%左右,因此切入切出过程即进退刀策略对刀具寿命的影响不能忽略。

设计对照试验验证进退刀策略对刀具寿命的影响。切削参数Vc=175m/min、fz=0.15mm,干式切削。对照组如图2(a)采用直线方式进刀,试验组如图2(b)采用滚入式进刀,刀具在工件边缘按1/4圆弧路径顺时针切入工件,可见此方式通过增加少量走刀路径避免了厚切屑的出现。切出过程由于厚切屑无法避免,因此试验组降低50%进给量观察效果。

试验结果显示,使用了优化进退刀策略的试验组切削2件工件后刃口的磨损情况甚至优于对照组只切削1件工件后的刃口状况,可见优化后的进退刀策略带来的效果非常显著。

2.4 冷却液对刀具寿命的影响以及新材质的选用

在之前的试验中,基本都采用了干式或空冷加工。然而在试验成果的推广过程中,出现了部分设备主轴温度过高的问题。观察发现由于单一刀具连续加工时间过长,导致切削热累积并沿刀体传导触发主轴温度传感器。同时干式切削也会引起加工区域粉尘过大的次生问题。

试验冷却液对刀具寿命的影响。设置参数为Vc=175m/min、fz=0.15mm,采用滚入式进刀,对比冷却液与干式加工对刀具寿命的影响。

使用冷却液的情况下,刀具在加工第2件时即出现崩刃,而干式加工条件下加工至第7件后刃口Vb到达0.3左右,磨损形式比较稳定和理想。

可见在较高线速度条件下,冷却液极易造成CVD涂层刀片的热裂过早失效。

在抵抗热裂方面PVD涂层的刀片具有明显优势。不过其在极限线速度上有所落后。相关研究表明含有TiAlN涂层在球墨铸铁铣削具有寿命优势[4],因此设计试验比较含TiAlN PVD涂层刀具,试验各涂层在湿切削工况下的磨损情况。

试验选取MK2050、MH1000两种涂层刀片参照2.2节试验方法在湿切削条件下进行寿命试验,最终MK2050在Vc=150m/min线速度下有接近CVD刀片的寿命表现。

3 结论

3.1 优化结果

经过优化试验和测试,最终选定PVD涂层刀片SECO XOMX090308TR-M08 MK2050,切削参数定为Vc=150m/min、fz=0.15mm,采用滚入式进刀,湿切削。单件加工时间10.3min、刃口寿命7pcs。相较原工艺,加工时间减少了23.7%,刀具寿命提升了1倍左右。

3.2 对于类似零件的加工建议

滚入式进刀策略能消除进刀时产生的厚切屑,降低冲击。对于有较多进刀过程的工序,使用该策略能显著提升刀具寿命。即使是一般工件,只要结构和空间允许,建议所有的粗加工均采用该策略。

对于球墨铸铁粗加工,优先选择CVD涂层刀具进行干式加工以获取更高的线速度。

由于温度、粉尘、排屑等原因使干式加工受到制约的条件下,可采用含有TiAlN的PVD涂层刀片进行湿加工,不过极限线速度可能有所降低。

参考文献:

[1]马志龙,张伟,等.国产直槽铰刀和进口复合铰刀加工球墨铸铁的对比试验[J].机床与液压,2014(10):48-49.

[2]吴世雄,等.不同走刀方式高速铣球墨铸铁的刀具磨损研究[J].机械设计与制造,2016(5):91-93.

[3]贺战涛.高速铣削时生成刀具轨迹的优化设置[J].工具技术,2002(12):35-37.

[4]W.Grzesik,J.Rech,K.Zak,C.Claudin.Machining performance of pearlitic-ferritic nodular cast iron with coated carbide and Silicon nitride ceramic tools[J].Machine Tools & Manufacture,2009.49:125-133.