高倍率PVC涂层发泡材料生产工艺

2019-06-27谢志海

谢志海

思嘉环保材料科技(上海)有限公司 (上海 201507)

涂层面料利用溶剂或水将所需要的涂层胶粒[聚氨酯(PU)胶,丙烯酸(A/C)胶,聚氯乙烯(PVC),聚乙烯(PE)胶]等溶解成流涎状,再以某种方式(圆网、刮刀或者滚筒)均匀地涂在布料(棉、涤纶、锦纶等基材)上,然后在一定温度的烘箱内进行固着,使在基材面料表面形成一层均匀的覆盖胶料[1]。PVC涂层发泡材料常规倍率在2~4之间,随着市场的发展,对发泡材料的厚度及倍率要求越来越高。使用高倍率发泡剂配制而成的聚氯乙烯糊树脂(E-PVC糊剂),采用一步发泡法会出现发泡厚度不足、发泡不均匀、表面气泡比较多等异常问题,生产的发泡材料表面不平整、发泡不细腻,进而导致导热系数和隔音效果变差,无法达到市场对涂层发泡材料的质量要求。为了得到高倍率(6~8倍)PVC涂层发泡材料生产工艺,进行了一系列实验,发现使用高倍率偶氮二甲酰胺 (AC发泡剂)配制成E-PVC糊剂,需要在210℃高温以上才能有效发泡。在配方中添加一定量的K-Zn活化剂,不仅可以使发泡更加容易、均匀,还可有效降低生产温度。同时,采用三步发泡法可以有效克服生产高倍率PVC涂层发泡材料的一些异常问题,包括发泡厚度不足、发泡不均匀、表面大气泡比较多等。

1 发泡原理

1.1 发泡过程

发泡是指在发泡成型过程或发泡聚合物材料中,通过物理发泡剂或化学发泡剂的添加与反应,形成蜂窝状或多孔状结构。发泡成型的基本步骤是:形成泡核、泡核生长或扩大,以及泡核的稳定。在给定的温度与压力条件下,气体的溶解度下降,以致达到饱和状态,使多余的气体排出并形成气泡,从而实现成核。

1.2 发泡方法分类

发泡是使塑料产生微孔结构的过程。发泡方法可分为:(1)化学发泡。化学发泡是指由特意加入的化学发泡剂因受热分解或原料组分间发生化学反应而产生的气体,使塑料熔体充满泡孔。化学发泡剂在加热时释放出的气体有二氧化碳、氮气、氨气等。化学发泡常用于聚氨酯泡沫塑料的生产。(2)物理发泡。物理发泡是指在塑料中溶入气体或液体,而后使其膨胀或汽化发泡。物理发泡适用的塑料品种较多。(3)机械发泡。机械发泡是指借助搅拌使气体混入液体混合料中,然后经定形过程形成泡孔的发泡方法。该法常用于脲甲醛树脂泡沫的制备,也适用于聚乙烯醇缩甲醛、聚乙酸乙烯、聚氯乙烯溶胶等泡沫材料的制备。[2]

1.3 PVC涂层材料发泡方法

高倍率PVC涂层发泡材料是利用化学发泡原理制备的。在E-PVC糊剂中添加高倍率AC发泡剂(发气量大、性能优越、用途广泛的发泡剂之一),通过高温分解AC发泡剂而制得PVC涂层发泡材料,温度要达到210℃以上才可以有效发泡。发泡温度越高,生产控制就越不稳定。为了降低发泡温度,在配方中添加一定量 (E-PVC质量的1.5%左右)的K-Zn活化剂,这样在200℃左右就可以有效发泡,而且发泡更加容易、产品均匀细腻,生产过程更加稳定可控。

2 PVC涂层发泡生产工艺条件及流程

2.1 高倍率PVC发泡材料的结构

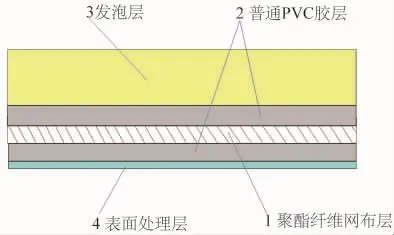

高倍率PVC发泡材料的结构如图1所示。

图1 高倍率PVC材料的结构

高倍率PVC涂层发泡材料包括一层聚酯纤维网布层1、两层普通PVC胶层2、一层发泡层3、一层表面处理层4。聚酯纤维层位于中间,两层胶层分别涂覆于聚酯纤维层的上下表面,发泡层涂覆在面层胶之上,表面处理层涂覆在底部胶层上。其中:胶层为普通PVC树脂层、表面处理层为聚偏氟乙烯或者聚甲基丙烯酸甲酯层;发泡层使用发泡专用的EPVC,同时在配方中添加AC发泡剂和一定量的KZn活化剂。

2.2 PVC涂层发泡材料的生产工艺流程

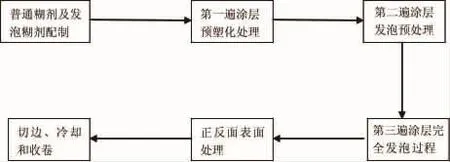

高倍率PVC发泡材料的制备流程见图2。

图2 PVC发泡材料的生产流程

2.3 PVC发泡材料的制备工艺

(1)配制胶层糊剂:按胶层涂液各组分质量比例称取各原料,然后投入混合器中,搅拌混合20~30 min,得到胶层涂液,其黏度为 8000~15000 mPa·s。

(2)配制发泡层糊剂:按发泡层各组分质量比例称取原料,投入混合器中,搅拌混合15~30 min,得到发泡层涂液,其黏度为 12000~20000 mPa·s。

(3)配制处理层涂液:按处理层涂液各组分质量比例称取原料,投入混合器;原料表面处理成分为聚偏氟乙烯或者聚甲基丙烯酸甲酯,表处在发泡材料正反面形成一层保护层,达到防污自洁和易清洗的效果;混合搅拌10~20 min,得到面涂层表处液,其黏度为 100~300 mPa.s。

(4)涂覆胶层:将聚酯纤维网布在105~115℃加热辊下预热15~30 s,并除去表面附着的杂质,然后经发送装置送入立式涂布机中,在胶层涂液中浸渍10~30 s,再送入双面刮刀装置中,经双面刮刀控制聚酯纤维网布表面和底面的胶层上糊量为70~90 g/m2,然后送入立式烘箱中,梯度升温进行烘干、预塑化,得到一级聚酯纤维网布。其中,第一梯度为在115~125℃下烘干 30~40 s,第二梯度为在 125~140℃下烘干25~30 s,第三梯度为在150~160℃下烘干15~20 s。

(5)冷却:将从立式烘箱出来的一级聚酯纤维网布经由冷冻水辊筒进行冷却。

(6)涂覆底部胶层:将冷却后的一级聚酯纤维网布送入涂层机的卧式第一涂头中,在普通胶层涂液中浸渍10~30 s,再送入水平刮刀装置中,经水平刮刀控制聚酯纤维网布表面的胶层上涂覆普通胶层涂液的量为80~100 g/m2,然后送入卧式烘箱1中,梯度升温进行烘干、预塑化及预发泡,得到二级聚酯纤维网布。其中,第一梯度为在130~150℃下烘干10~15 s, 第二梯度为在 150~160 ℃下烘干 15~20 s,第三梯度为在160~170℃下烘干15·25 s。

(7)冷却:将从卧式烘箱1出来的二级聚酯纤维网布经由冷冻水辊筒进行冷却。

(8)涂覆发泡层:将冷却后的的二级聚酯纤维网布送入涂层机的第二涂头中,在发泡糊剂涂液中浸渍20~35 s,再送入水平刮刀装置中,经水平刮刀控制聚酯纤维网布表面的胶层上涂覆发泡胶层涂液的量为200~600 g/m2(根据实际发泡厚度需求进行调整),之后进入卧式烘箱2中,梯度升温进行烘干、塑化及最终发泡,得到三级聚酯纤维网布。其中,第一梯度为在170~180℃下烘干10~15 s,第二梯度为在180~190℃下烘干15~20 s,第三梯度为在190~200℃下烘干15~25 s,第四梯度为在200~210℃下烘干 15~20 s。

(9)冷却:将从卧式烘箱2出来的三级聚酯纤维网布经由冷冻水辊筒进行冷却。

(10)涂覆表面积处理层:将冷却后的三级聚酯纤维网布送入表处间,在处理层涂液中浸渍5~10 s,通过滚筒印刷方式对发泡材料的正反面都涂覆处理层涂液,表处剂湿含量为20~30 g/m2。将表处过的材料送入表处烘箱中,在135~150℃下干燥20~30 s,冷却后,得到篷房用保温、隔热、防噪音发泡材料。

按以上生产工艺流程,可以制造出厚度在3~6 mm之间的PVC涂层发泡材料。聚酯纤维网布底面胶层涂液的上糊量为80~100 g/m2;发泡层涂液的上糊量为200~600 g/m2;表面处理层涂液的湿上糊量为20~30 g/m2,使产品具有防污自洁效果。

3 结语

高倍率PVC涂层发泡材料发泡过程中有两个工艺控制要点:一是底面涂覆的普通PVC糊剂要尽量少,但要保证完全覆盖聚酯纤维网布层,以利于热量传递;二是烘箱底部风量要比上风口风量大,目的是使发泡更加均匀。采用以上配方、结构以及工艺,制得的发泡材料具有导热系数低、密度小、柔韧性高、防火防水、防辐射、抗静电等特性。同时,该发泡材料用作保温材料时,可收集多余热量,并适时平稳释放,使温度变化梯度小,有效降低热损耗,达到保温、隔热、防噪音的效果。