埕岛油田采油平台测控系统提升浅析

2019-06-26邢增亮

邢增亮

(中石化石油工程设计有限公司,山东 东营 257026)

埕岛油田位于黄河三角洲前缘、渤海湾南岸的极浅海域,水深范围3m~20m,是中国第一个“300万吨级”浅海油田。埕岛油田经过20年开发,形成了以“卫星平台——中心平台——陆地联合站”为主,以油轮“蜜蜂采油”开发方式为补充的产能建设模式。为适应这种开发方式,自控专业配套建成了海上自动化测控系统,实现了海上采油平台无人值守的生产模式。

1 采油平台测控系统PLC标准化

为适应工艺流程测控要求,达到无人值守生产,采油平台设置自动化测控系统。测控系统负责采集测控内容,实现工艺流程的监测和控制。埕岛油田采油平台自动化测控系统PLC主要有Rockwell和Siemens两种,系统结构也不尽相同。为提高系统可靠性和通用性,降低操作人员学习成本,采油平台测控系统PLC进行了标准化设计。测控系统PLC采用安全性和可靠性高的系统结构,采用国际知名厂商PLC产品。

从结构上,采油平台测控系统分为过程控制系统(PCS)和安全仪表系统(SIS)。PCS系统完成工艺过程的测量和控制,保障工艺系统可靠、平稳地运行;SIS系统分为紧急关断系统(ESD)和火气系统(FGS)。ESD系统完成工艺系统的紧急关断,FGS系统完成可燃气体泄漏和室外火灾探测[1],保障生产和生活的安全。

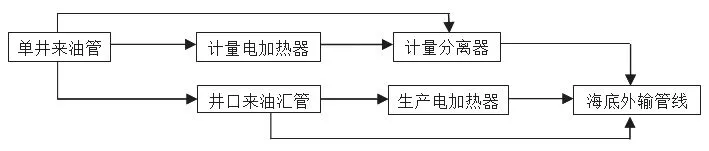

图1 埕岛油田采油平台流程图Fig.1 Flow chart of Chengdao oilfield oil production platform

从硬件选型上,PCS和SIS的核心采用Rockwell Control-Logix 1756系列PLC[2],PCS和SIS共用1套冗余1756-L61 CPU,I/O机架分开。PLC通过甚高频通信电台与中心平台SCADA系统通讯,传送实时数据并响应中心平台发来的指令,实现采油平台无人值守。ControlLogix系列PLC是Rockwell自动化多种型号控制器产品中功能最强的一个系列。提供顺序控制、过程控制、传动及运动控制的统一的控制平台,并结合高速、灵活的通讯和功能强大的输入输出,代表了新一代控制系统的发展方向。

自动化测控系统在上层中心平台设SCADA系统,系统采用Honeywell Experion PKS系统。PKS系统提供了一体化的系统基础结构,它可以将安全系统、机组保护系统、CCTV视频系统和巡检系统等集成到一起。系统将PCS与SIS无缝集成,使用统一人机界面。

2 测控内容完善提升

埕岛油田采油平台主要包括油井、注水井、电加热器和外输管线等,采油方式为注水开采,油井采出液经加热计量后外输至中心平台。工艺流程如图1所示。

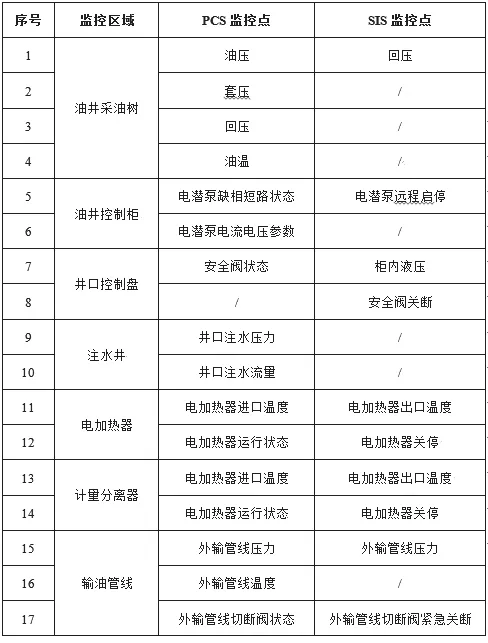

埕岛油田采油平台测控系统运行至今,平台测控内容设置比较完善,表1为采油平台各区域测控内容列表。

结合生产运行过程中积累的经验和教训,对已有测控内容进行分析后,从油井、注水井和产液量计量等3个方面对测控内容进行提升。

2.1 油井测控内容提升

埕岛油田油井采用电潜泵举升采油。主要包括采油树、油井配电柜和井口控制盘等。采油树是机采井用来开采石油的井口装置,是油井上部的控制和调节油气生产的主要设备。油井控制柜通常设于配电室,是专门用于电潜泵启停、运行参数监测和电机保护的控制设备。井口控制盘是井下安全阀的地面控制设备。井口控制盘给井下安全阀加压打开,泄压关阀[3,4]。

1)井底流压数据采集

油井井底流压是生产过程中油井底部压力,是反映油井供液能力的重要指标。埕岛油田采用毛细钢管测压装置对油井实行长期井底压力监测。毛细钢管测压采用充满氮气的毛细管进行井下压力传输,毛细钢管底端接传压筒,井下压力与毛细钢管及传压筒中的氮气压力在传压筒中达到平衡。毛细钢管另一端与地面的压力传感器相连,压力数据传输至地面数据采集箱,完成井下气柱压力计算并将数据上传。

[38]腾讯网:《中国成为柬埔寨第一大客源国》,http://zj.qq.com/a/20180201/008563.htm,2018年2月1日。

表1 埕岛油田采油平台测控内容列表Table 1 List of measurement and control contents of Chengdao oilfield oil production platform

2)电潜泵工况监测

电潜泵是海上油田生产的主要举升方式,通过监测可以实时掌控电泵的运行工况,实时优化电泵运行,提升运行效率,及时发现异常及时处理,可有效延长检泵周期,避免出现泵轴断裂等事故。测控系统采集油井变频控制柜参数,实现频率检测和远程调节;采集油井控制柜电量,数据通过通信接口上传。

2.2 注水井测控内容提升

海上平台采用常规注水工艺开采,主要注水工艺流程为:中心平台注水站→采油平台→注水井口。

1)注水井套管压力

注水井套压实时监控,可及时发现封隔器的密封异常状况。

2)注水井注水流量调节

对于注水流程配套单井流量测控装置,可通过控制系统进行注水量的远程调配。通过注水量远程调配减少人员调整工作量,提高注水效果,并且可实时监测分析,及时发现生产异常。

2.3 计量方式提升

差压式计量是通过油压和回压可计算出油嘴差压,根据差压和多相流、节流模型计算液量,同时根据电流、电压确定泵效和电泵运行状态,变化较大时可进行重新标定,这种方法改造方便易行,但误差较大。自动分离器量油技术是把人工分离器两用过程自动化,通过自动测定量油时间计算液量。这种技术改造工作量小,但需要有电动阀配合进行天然气憋压排液,单井液量测量时间长。旋流分离多相计量通过旋流分离进行气液两相分别计量,液量通过质量流量计计量(同时可以监测流体的含水与密度),天然气通过旋进旋涡流量计进行计量。

目前这些技术在陆上油田均有较为成熟的应用,但在海上尚未有推广应用。由于平台空间小、流程布置紧凑以及海上生产安全环保要求高,对计量设备的技术性能与可靠性要求很高,因而首先选择差压法对油井进行试验性自动产液量监测。当出现工况波动(如液量、电功率波动较大时)或其它情况,进行人工标定。

3 设置陆上指挥中心

采油平台生产指挥中心设于中心平台,在紧急情况下中心平台撤下值班人员时,陆上无法对海上平台实施有效监控。为满足海上安全和生产需要,在陆上设置指挥中心。指挥中心是中心平台的备份管控终端,实现采油平台、中心平台监控和陆上监控双保险,实现在中心平台撤人时的远程监控。同时,在陆上指挥中心增加指挥调度、应急处置、统计分析与监督考核等辅助职能。

指挥中心功能模块包括生产监控、报警预警、生产动态、调度运行、生产管理、应急处置6个基本功能模块。

1)生产监控:以工艺流程监控为主要形式,辅助以视频监控,实现对生产现场的实时远程监视、操控。生产监控模块的监控业务对象包括油井、平台、电网等。

2)报警预警:实现对生产监控问题的确认、落实、跟踪处理等环节的网上运转和跨部门协同,提高问题处理效率,加强工作落实和考核,实现各类问题处理的全过程监控。

3)生产动态:按专业集成生产动态指标、设备运行信息,基于自动化数据和视频资源进行现有功能数据源的转换和功能提升,形成基层管理的班报、日报等基础管理报表,实现最新的动态信息汇总和基础资料电子化。

4)调度运行:分为人员动态、调度日志、生产会议、重点工作、产能运行、作业运行、管网运行、电网运行、拉油运行等具体功能,实现日常运行、重点业务运行的高效协同、规范运作管理。模块需要基于现有系统功能进行一体化提升整合,主要是整合产能运行、作业运行、车辆管理等已有系统,增加自动化成果的应用,提升实时掌控能力。

5)生产管理:主要是日常生产技术管理方面的应用,分为采油、注水、集输、开发4部分,对应地质、工艺、集输等技术管理岗位。按专业分系统实现运行指标的统计、分析、预警预测及对策管理,基于自动化信息,增强分析、统计管理的实时性与有效性,同时增加相关技术管理流程的设置与信息化。

6)应急处置:负责对应急突发事件的指挥处理,包括应急预案管理、应急预警以及应急指挥。应急处理预案包括火灾、爆炸、井喷、气象灾害、重大污染、危险化学品泄漏、放射性事件、安全事故、群体性事件等一系列应急处理预案。

4 结束语

海上平台环境恶劣,自动化测控系统的可靠与安全尤为重要。通过对平台测控系统和生产经验综合分析,提出了提升措施。现阶段,已经对埕岛油田部分海上平台测控系统进行了提升改造,取得了良好的效果。