阀门流量控制建模在汽轮机高中压转子低频振动处理中的应用

2019-06-26尚星宇何永君

尚星宇,柳 磊,王 瑞,李 健,何永君

(1.国电科学技术研究院有限公司 银川分公司,银川 750011;2.中国电机工程学会,北京 100761)

0 引言

当前,随着电力产业结构调整,国内新能源装机增速发展,火电机组利用小时大幅下降,火电机组调峰任务逐渐突显。2018年度,电网“两个细则”对火电机组一次调频能力、负荷响应能力考核标准的提高,对火电机组负荷调整能力有了更高的要求,也给火电机组的安全稳定运行带来了一定影响[1]。

高中压转子低频振动[2]主要是由于负荷调节深度及频次加快,汽轮机组原设计轴瓦稳定性、转子——支撑系统的抗扰动能力已经无法适应频繁变化的汽流力扰动,导致汽轮机在长期运行中,高中压转子出现低频振动故障[3]。目前,大多数330MW及以上等级火电汽轮机采用高中压合缸反流布置方式。该方式采用双支撑系统,整个高中压转子坐落于#1、#2轴瓦上。高压进汽口位于汽缸中部,采用上下导汽管对称进汽,对于顺序阀运行机组,该种结构极易产生导致转轴失稳的汽流扰动力,使得高中压转子出现低频振动故障,而DEH系统阀门管理函数对实际阀门流量特性描述不准确,是引起机组低频振动故障的主要原因之一。

本文针对因DEH系统阀门管理函数对阀门流量特性描述不准确导致的汽轮机高中压转子出现的低频振动故障,通过研究建立汽轮轮机阀门流量控制模型[4](以下简称模型),精确描述各阀门控制方式下,阀门开度与进汽量的对应关系,顺序阀控制方式下阀门重叠度,以及负荷变化时机组进汽量的变化。并结合实际,针对某330MW机组出现的低频振动故障开展应用,在建立模型的基础上,通过更改阀门开启顺序、优化阀门流量特性[5]、优化阀门重叠度[6]等措施,彻底消除了故障。

1 汽轮机阀门流量控制建模

汽轮机运行过程中的调节方式主要有单阀调节方式、顺序阀调节方式[7],均是通过控制进入汽轮机的蒸汽流量,从而控制机组焓降实现调节汽轮机组功率。因此,建立各调节方式下汽轮机阀门流量模型,是有效掌握汽轮机调节性能及开展故障分析诊断的基础。

1.1 数据处理及各变量间的关系建立

为了准确获取模型中各变量间的关系,必须通过试验准确获取机组运行过程中主蒸汽压力、调节级压力、负荷指令、机组负荷、总阀位指令、各阀门升程、各轴振动、主蒸汽流量等关键参数。本文采用文献[8]中描述的现场试验方法并采集参数,该方法被广泛使用。考虑到在试验的同一时间点上,各参数间均存在一一对应的关系,但是试验过程是连续的,从一个试验工况点到另一个试验工况点之间,各参数是不断连续变化的,试验获取的原始数据包括了大量非试验工况点的数据,如果直接计算将导致结果的不准确。因此,对数据进行处理是建立模型的前提。

目前,针对该类型离散数据的建模方式多种多样,很难仅用一种模型来描述整个试验过程中的各变量关系。因此,提出一种基于分段线性拟合[9]方法对变量间关系进行建模。其中,先以某一关键变量的变化区间进行分段,再分段线性拟合各变量在各子区间内的线性关系,最终组合出各变量的模型关系。

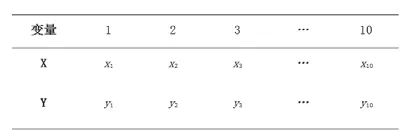

表1 试验获取的全部数据Table 1 All data obtained from the experiment

表2 两变量的一个线性区间Table 2 A linear interval of two variables

通过试验得到变量(X,Y,Z,W,V)的一组数据(xi,yi,zi,wi,vi)(其中,i=1,2,…,n),见表1。

先取其中两个变量X、Y,以关键变量X的变化区间进行分段,假设在其中一区间内(见表2),拟合函数是一条直线。

则必须确定式系数a和b的值来描述该直线。同时使得区间内对应的10个点尽可能地靠近这条直线。假设第k个点的数据恰好能落在该直线上,则这个点的坐标满足该直线的方程,即:

如果某点靠近该直线,则它的坐标不满足直线方程,有一个绝对值为|a+bxk-yk|的残差。

选取a和b,使该函数取极小值。即:

图1 数据拟合结果Fig.1 Data fitting results

求解系数a和b的线性方程组:

得到系数a和b,确定线性拟合函数,如图1所示。最终,将所有区间组合,建立整个试验过程中的各参数关系模型。

1.2 汽轮机阀门流量曲线建模

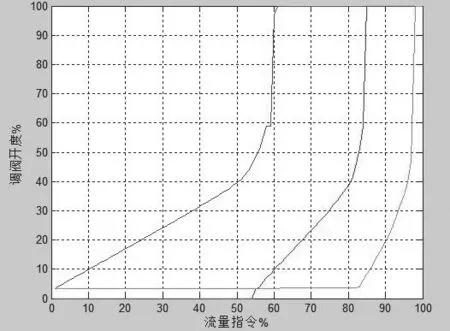

通过试验获得主蒸汽压力、调节级压力、负荷指令、机组负荷、总阀位指令、各阀门升程、轴振、主蒸汽流量等重要参数。将表1中变量X、Y、Z、W、V分别定义为总阀位指令、阀门升程、调节级压力、主蒸汽流量、主蒸汽压力。以关键变量X为基准进行分段,采用1.1节描述的拟合方法分别计算变量(X,Y),(X,Z),(X,W),(X,V)间的关系。图2为顺序阀方式下(X,Y)关系模型。图3为顺序阀方式下(X,V)关系模型。

由于主蒸汽流量无法直接测量,在工程应用领域,采用弗留格尔公式[10]计算流量,以关键变量X为基准,分别建立(X,Y),(X,Z),(X,W),(X,V)后,当前机组汽轮机阀门流量模型基本建立,如图4所示。

图2 总阀位指令—阀门升程Fig.2 Total valve position instruction-valve lift

图3 总阀位指令—总进气量Fig.3 Total valve position instruction-total intake volume

图4 汽轮机阀门流量控制模型Fig.4 Steam turbine valve flow control model

该模型的建立,准确定义了阀门开度与进汽量的对应关系、顺序阀控制方式下阀门重叠度、负荷变化时机组进汽量的变化,以及各重要参数间的对应关系,为后续流量特性优化,重叠度调整,以及因流量特性不好引起的故障诊断等提供了准确的依据。

图5 #1轴X向振动趋势图Fig.5 X-Directional vibration trend diagram of #1 bearing bush

图6 #1轴X方向振动频谱图Fig.6 X-Directional vibration spectrum of #1 bearing bush

2 高中压转子低频振动故障特性及现象

2.1 高中压转子低频振动特性

文献[11][12]指出,汽轮机组的振动主要分为强迫振动和自激振动。自激振动又可以分为油膜涡动和汽流激振,这两者都表现为低频振动故障特征,频谱中0.5X倍频分量较为突出。测试经验表明,汽流扰动引起的高中压转子低频振动故障特征符合自激振动的故障特征,属于自激振动。由其自身振动故障特征[13,14]有一定的特殊性,主要表现出以下3种特征[15,16]:

1)振动幅值突然增大且不稳定。

2)频谱中常伴随0.5X低频率分量。

3)轴瓦失稳通常发生在负荷快速变化时。

2.2 故障现象

图7 #1轴Y方向振动频谱图Fig.7 Y-Directional vibration spectrum of #1 bearing bush

陕西某330MW机组,采用东汽生产的亚临界、一次中间再热、高中压合缸、单轴、双缸双排汽、凝汽式汽轮机,机组负荷常年运行在225MW~255MW区间。多次发生#1、#2轴振动激增现象,2018年某月,机组在1min内,#1X轴振由37μm突升至最大95.95μm,随后立即降低负荷,振动恢复至正常值37μm。通过调取数据发现,振动激增现象只发生在汽轮机的#1轴上;该现象出现时,机组处于升负荷阶段,振动最大值出现在240MW负荷附近,振动出现后立即降低负荷,则振动立即下降并趋于稳定,如图5所示。

通过调阅历史数据,发现1X振动激增主要为低频分量(基本为0.5倍频,如6图所示)。频谱图中,通频幅值95.95μm,其中0.5倍频分量为61.23μm,1倍频分量为18.98μm;1Y振动频谱图中(如7图所示),通频幅值96.57μm,其中0.5倍频分量为38.77μm,1倍频分量为20.32μm。

3 故障分析及处理

3.1 故障分析

依据自激振动[15,16]的故障特征及该机组振动频谱分析认为,该机组#1轴振故障同时具有油膜涡动(轴瓦失稳)及汽流激振的故障特征,属于自激振动。

该机组设计为4个高压调门,原顺序阀开启方式为GV1 & GV2—GV3—GV4。机组带负荷在240MW附近时,GV3逐渐开启。若机组配汽方式不合理,阀门间重叠度设置不合适,以及阀门——流量对应关系偏离设计值,导致在机组进汽量发生变化时,喷嘴组在x、y向上受到的合力不平衡产生激振力,是导致振动的主要原因之一。

通过开展实验,建立该机组阀门流量控制模型。图8为机组运行过程中GV1、GV2、GV3、GV4阀门升程与负荷指令、进汽量的关系模型。该运行方式,在负荷指令75%~85%,即:225MW~255MW区间,GV3阀门重叠度设置不合适(如图8中A点所示),导致进汽量明显不足(如图8中B点所示),引起转子与轴瓦同心度下降(转子偏向x正向)。使得流量指令为75%~85%时,存在较大负荷调节偏差,导致机组进汽不均。

图8 阀门流量特性曲线Fig.8 Valve flow characteristic curve

机组检修期间也发现,#1轴瓦径向间隙x正向为0.3mm,x负向为1.3mm,即转子与轴瓦同心度较差。同心度不良引起动态扰动力,作用于该轴瓦,引起机组产生自激振动。

该机组常年在225MW~255MW运行,该负荷段正好处在阀门GV3调节区间。如果GV3进汽不足,对x正向的约束力减少,导致轴偏向x正向。因此,在顺序阀控制方式下,机组在240MW负荷扰动时,进汽量发生变化,调节级喷嘴组受力不平衡,导致轴瓦失衡表现为振动增大。

3.2 故障处理

因此,根据以上结论开展以下两方面。

1)开展阀门流量特性优化。利用已建立的机组阀门流量控制模型,首先,通过调整阀门管理程序中的各阀门流量函数,使得各阀门开度与通过蒸汽量相一致;其次,调整GV1 & GV2与GV3阀门间重叠,消除进汽量曲线的凹点,弥补重叠区域进气量不足问题,调整后曲线如图9所示。

2)检修期间,调整轴瓦标高,调整轴瓦载荷,改变轴瓦的阻尼系数、油膜刚度系数,同时修复磨损轴瓦的钨金面。加强了轴瓦稳定性,防止发生油膜涡动。

通过以上调整后,机组在参与负荷调节过程中,再未出现240MW附近发生低频振动故障现象,达到了消除#1轴低频振动故障的目的。

图9 优化后阀门流量特性Fig.9 Flow characteristics of optimized valve

4 总结与展望

本文以汽轮机阀门流量特性及其对汽轮机安全性影响为研究内容,主要从汽轮机阀门流量控制建模,以及因阀门流量特性问题导致的高中压转子出现的低频振动故障两方面开展研究。针对某330MW机组实际运行过程中出现高中压转子低频振动故障问题,开展分析诊断工作。从阀门流量控制建模,改善轴瓦稳定性两方面开展处理。最终通过阀门流量控制建模,准确定位故障点,通过阀门流量特性优化、重叠度调整,以及利用检修期调整轴瓦稳定性,彻底消除了该机组#1轴低频振动故障。同样,宁夏某330MW机组,通过6个高压调节汽门调节进汽量,在实际运行过程中,原顺序阀控制方式下,随着GV5参与调节,主机1X轴振逐渐升高(在90μm~100μm左右),影响机组运行安全,通过分析认为GV5开启时,进汽不平衡导致振动升高,通过建立汽轮机阀门流量控制模型,采取调整阀门开启顺序,阀门流量特性优化,重叠度调整,最终消除故障。研究成果取得实际意义。