预制管廊钢筋绑扎型钢胎架研究与应用

2019-06-26邵龙周游

邵 龙 周 游

(中交一公局集团隧道局华北公司,北京 100020)

综合管廊在国外一些发达国家的存在已经超过了一个世纪,从开始的单一管线发展至今的综合管网,管廊在世界上的发展规模也在逐步扩大,目前,我国的综合管廊建设还处于起步阶段,各方面技术经验还需进一步完善。近几年,为了加快管廊建设,很多地方采用了预制管廊的研究与应用,与现浇管廊相比,大大降低了材料消耗,管廊结构的质量更加容易控制,可实现标准化、工厂化预制生产,不受自然环境影响进行批量生产。而预制管廊生产中普遍采用的是定型固定钢模,对钢筋绑扎施工中精度要求极高,因此,在钢筋绑扎中如何提高施工精度就显得相当重要了。

梅溪湖综合管廊位于湖南省长沙市,该工程包含7条综合管廊及1座综合管廊控制中心,其中预制管廊共计6 926 m,采用工厂化集中预制。

1 预制管廊钢筋绑扎研究

在预制管廊施工过程中,钢筋绑扎一直都是重点、难点,传统预制管廊钢筋绑扎直接在预制管廊模板内进行,存在钢筋保护层合格率低、钢筋间距不均匀、钢筋骨架受钢模脱模剂污染、钢筋绑扎过程中损坏模板,模板周转周期长等缺点。因此,就如何提高预制管廊钢筋绑扎效率、质量及节约施工成本已成为预制综合管廊的关键工序。

图1 传统工艺钢筋绑扎

通过对预制综合管廊钢筋绑扎工艺的研究,根据预制管廊的配筋特点研发了预制管廊钢筋绑扎型刚胎架。预制管廊所有钢筋均在自制的胎架上进行整体绑扎并实现吊装入模,大大减少了人员、模板投入成本。

2 型钢胎架的制作

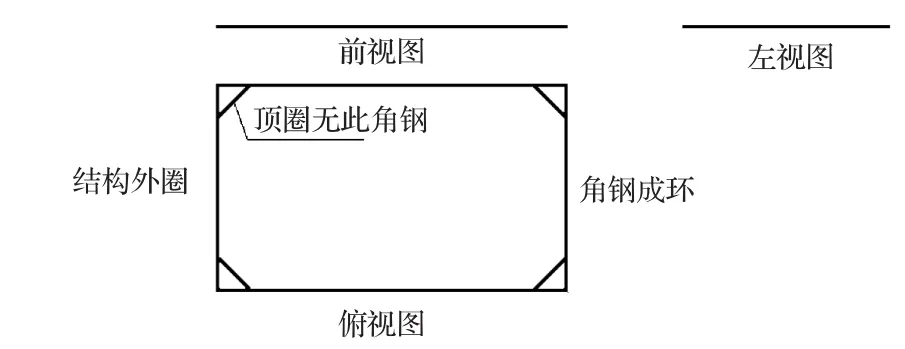

钢筋胎架采用型钢、圆钢焊接制作成多个部件组装而成,结构牢靠。组装完成后,将钢筋半成品摆放至胎架预留卡槽内开始钢筋绑扎。其三维视图如图2所示。

图2 型钢胎架三维视图

(1)根据设计钢筋图纸尺寸采用型钢制作焊接制作胎架顶部及顶部外圈,在位于侧立柱部位预留插销孔。如图3所示。

图3 型钢胎架外圈图

(2)钢管制作底部内圈焊接至底部外圈型钢上,中段可采用钢筋支墩支撑至地面,保证钢筋水平不变形。

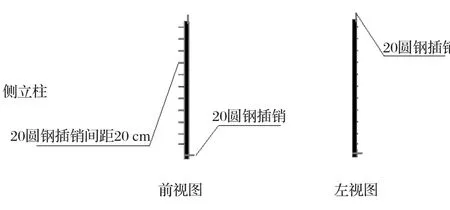

(3)利用Φ20圆钢以及型钢制作侧立柱。两端为两根插销,与立柱焊接,插入顶部,底部固定在钢筋胎膜底板外框上,用插销连接,如图4所示。

图4 型钢胎架侧立柱

(4)型钢胎架组装成型,如图5所示。

图5 型钢胎架组装图

3 型钢胎架的应用

按照传统在模板内绑扎钢筋施工方法,原本6名工人需要一天才能完成一片预制管廊的钢筋绑扎作业,现在采用型钢胎架施工6名工人能完成3 片/d,通过现场验收合格率达100%。在节约人工施工成本的同时,比传统在模板内绑扎施工减少了模板损伤,同时也减少了模板投入,可实现钢筋大规模同时制作,做到多工序平行施工。这不仅创造了经济效益,而且加快了现场施工进度。目前,该型刚胎架已在长沙梅溪湖综合管廊管廊项目中推广使用,完成预制管廊钢筋绑扎超3 000片,收到非常好的效果。

表1 适用性对比表

通过该型钢胎架的使用,使预制综合管廊钢筋绑扎变的方便快捷,在加快施工进度的同时使钢筋绑扎质量更加可控,使得“四新”技术在预制综合管廊施工中进一步推广应用。更重要的是该预制管廊型钢胎架制作简单,投入小,能根据不同尺寸管廊做出调整,适用于不同尺寸管廊。

图6 型钢胎架钢筋绑扎图

4 结语

长沙梅溪湖综合管廊项目通过型钢胎膜的使用,使预制厂的生产能力发生了质的转变。型钢胎膜实现整体钢筋绑扎吊装入模,多道工序平行流水作业加快了模板的周转周期,加快了施工进度。在质量控制上采用型钢胎膜减小了施工误差,基本上实现施工现场“无尺化”。废弃原有在模板内绑扎钢筋的传统方式,减少了模板的损伤,提高了模板的周转次数,同时,胎膜绑扎减少了人员投入,实现了经济效益。