重载铁路特长单线隧道长仰拱施工技术研究

2019-06-26王荣山

王荣山

(中铁十六局集团有限公司 北京 100018)

1 引言

随着我国基础设施的快速发展,在隧道建设领域出现了一大批长大隧道,标志着我国工程建设水平在不断提高[1]。但是目前工程建设工期紧、任务重,在隧道施工中尤为突出,隧道各工序衔接成为施工控制的一项重点。尤其是仰拱衔接初期支护和二次衬砌工序,直接影响隧道的施工质量和步距,成为隧道施工的控制性工序[2]。

近些年,不少学者针对长仰拱施工开展研究。张育林[3]优化设计长大隧道长仰拱栈桥为12 m,增加施工开挖长度,加快了施工循环;李有业[4]针对单洞双线大断面高铁隧道,利用16 m长仰拱栈桥与滑模施工,缩短了工序循环时间,提高了工效;蒋晖光[5]等利用工字钢加工了“桥上桥”形式的仰拱栈桥,并进行受力检算,加快了速度,降低了成本;杨然[6]设计了带有万向铰的柔性底座和具有高弹性胶垫轨道的自行式仰拱栈桥,并与传统仰拱施工方法进行经济对比分析。

现有的研究中,并没有针对重载铁路且长度超过10 km的单线隧道24 m长仰拱栈桥方面的研究。本文结合蒙华重载铁路第一长隧崤山隧道,设计了24 m自行式全液压长仰拱栈桥,进行结构检算,并介绍了长仰拱工艺流程,现场实践运用效果良好。

2 工程概述及难点分析

2.1 工程概况

蒙华铁路设计为重载铁路,其中崤山隧道为全线第一长隧,为全线控制性工程。隧道设计为单线单洞,左线全长22.751 km,右线全长22.771 km。隧道位于豫西腹地,穿过东秦岭崤山,为中低地区地貌,主要以Ⅱ、Ⅲ级围岩为主。

2.2 工程重难点

(1)该铁路隧道大于10 km,为特长隧道,工期36个月,较为紧张,且任务重。

(2)重载运输对仰拱施工的整体性、耐久性能等要求极高[7]。

(3)该隧道以Ⅱ、Ⅲ级围岩为主,开挖掘进进度较快,各工序之间也难以实现平行作业,仰拱施工进度过于迟缓[8],很容易造成步距超标。

2.3 现场问题及解决方案

国内隧道尤其是山岭隧道普遍采用钻爆法施工,仰拱采用简易栈桥施工。但由于传统栈桥采取的是简易固定结构,由工字钢、钢筋、钢板等焊接而成,适应性、机动性以及安全性差且跨度小[8],掌子面和仰拱平行作业组织困难,导致仰拱施工进度缓慢,每月进度100~120 m。而Ⅲ级围岩掌子面每月开挖进度约为160 m,仰拱施作跟不上掌子面开挖速度,造成步距超标。因此,采用24 m全液压履带仰拱栈桥施工方案,进行多区段平行作业。

3 长仰拱栈桥改进及稳定性检算

3.1 长仰拱栈桥工装改进

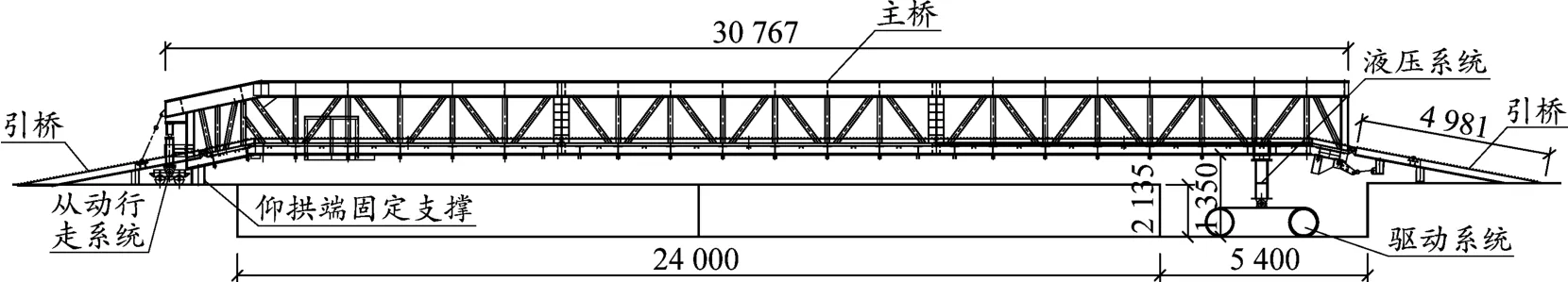

栈桥全长30.22 m,结构包括引桥部分、从动行走系统、仰供端固定支撑、主桥、履带行走系统、开挖端固定支撑、液压系统等七个部分(见图1)。设计参数见表1。桥面考虑适应隧道断面要求及通车需要,采用双面式设计。栈桥开挖段固定支撑采用剪刀式结构,以满足仰拱及底板不同工况需要。

图1 24 m全液压履带式栈桥结构(单位:mm)

表1 栈桥设计参数

3.2 栈桥结构验算

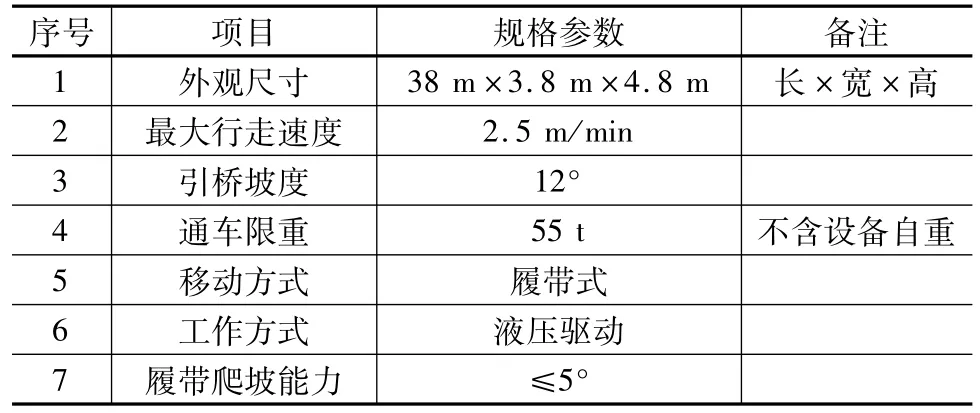

主桥是栈桥工作时的主要承力结构,其主体由纵梁、横梁及桥面螺纹钢拼焊而成,两侧设置贝雷梁桁架,在提高栈桥通车状态下结构强度和刚度的同时提升安全防护性能,确保施工车辆安全可靠地通行。

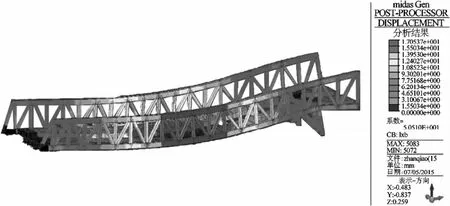

分析栈桥主桥所有工作状态,运用MIDASCivil软件根据主桥结构建立模型,如图2所示。

图2 主桥结构模型

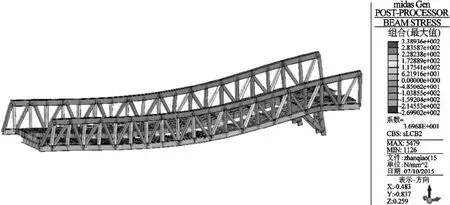

活载按照12 m3砼运输车满载总重55 t计算,轮胎与桥面铺设钢筋之间为线接触计算负载。当车辆行驶到主桥中段时是整个结构中受力最不理想的状态,从图3中计算结果得到最大挠度17 mm<[f]=l/400=75.55 mm;从图 4中得到最大强度应力为前面底部拉筋339 MPa<钢材的强度设计值350 MPa(Q390钢材),满足设计要求。

图3 主桥最大挠度计算云图

图4 最大强度应力计算云图

4 工艺流程

4.1 仰拱开挖

为有效控制围岩变形,确保隧道施工安全,仰拱初期支护与边墙初期支护同步进行,完成后回填洞渣至边墙墙脚处,为掌子面施工提供通道。仰拱施作前,采用人工配合挖掘机清除回填洞渣。由于栈桥前引桥较长,每次开挖清渣长度6 m,运用挖掘机和自卸车出渣。每一循环(6 m)回填洞渣清理后,液压式移动栈桥前进6 m。前进过程中,在仰拱填充面上铺设钢板以扩大受力面积,以确保栈桥后端的成品填充面不受破坏。

4.2 施工缝处理

人工清除虚渣、杂物。完成两循环(12 m)洞渣清除后,形成一个钢筋安装单元。对仰拱接头进行凿毛处理,凿毛面积至少达到总面积的75%,人工凿毛时混凝土强度至少达到2.5 MPa。凿毛完成后使用高压风清除仰拱初期支护表面上的虚渣及杂物[9]。清理完成经自检合格后报监理工程师,验收合格后留存影像资料,进行24 m长栈桥就位(见图5)。

4.3 钢筋安装

第一循环施工缝凿毛及虚渣清理完成并经监理工程师验收合格后开始第一循环(12 m)钢筋安装,待第二循环洞渣清除、清理虚渣完成后进行第二循环钢筋安装。

4.4 仰拱模板安装

第一循环仰拱钢筋安装完成,经验收合格后,安装仰拱箱形弧模[10]。端头模板为定制钢模板,在钢筋及弧形模板安设后进行。施工过程中,先用弧模底部模板将背贴式止水带压紧固定,再将中埋式止水带安设在底部模板表面,最后安装上部模板,并用钢筋固定牢固。

4.5 混凝土浇筑

仰拱混凝土采用C35混凝土。为防止高差过大引起混凝土离析,仰拱混凝土使用溜槽浇筑,自中线向两侧对称浇筑,一次完成。混凝土分层浇筑,厚度控制在30 cm左右[11]。待初期支护混凝土终凝后,拆除仰拱弧形箱模,浇筑仰拱填充混凝土。

图5 行走就位的长仰拱栈桥现场

5 实施效果

5.1 安全性能

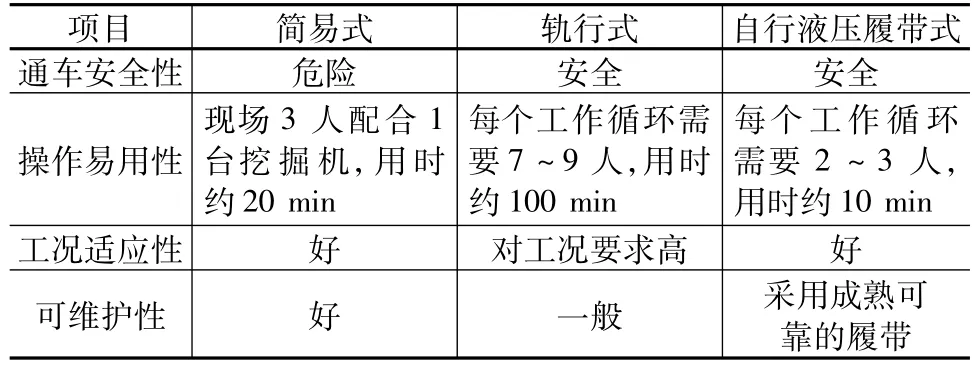

结合现场使用情况,与传统简易式、轨行式仰拱施作方法对比,从安全性、易用性、工况适应性以及可维护性等方面进行对比分析,见表2。

表2 仰拱施作方法安全及性能对比分析

5.2 施工进度

采用大区段仰拱分区平行作业,仰拱开挖支护分6 m一段;钢筋绑扎、模板架立分12 m一段,24 m仰拱一次浇筑。每月仰拱施工进度由传统工法的120 m上升至168 m,比传统的方法可节约工期25%,使其与掌子面开挖进尺保持一致,解决了因仰拱安全步距制约掌子面不能全力开挖的难题,保障了隧道工期。

6 总结

(1)采用了仰拱长栈桥工装改进技术,改进使用了全液压履带式仰拱栈桥,解决了普通栈桥难以满足大区段施工的困难,并解决了仰拱弧形模板安拆不便的难题。

(2)24 m长仰拱栈桥,实现了仰拱施工时配合出渣及运输车辆安全、有效通行,避免了施工干扰。

(3)24 m长仰拱施工减少了仰拱混凝土环向施工缝,降低了不均匀沉降的可能性,保证了仰拱整体性,为后期铁路运营奠定基础。

(4)采用了大区段仰拱分区平行作业快速施工技术,实现了大区段仰拱分区平行作业、长段落仰拱一次浇筑成形,加快了仰拱施工进度[12]。