7 800载重吨沥青船罐体建造安全风险评估

2019-06-26边召才

边召才

(中船澄西船舶修造有限公司,江苏 江阴 214400)

0 引言

7 800载重吨沥青船的液货系统装备设计先进,驳运系统简捷,方便使用和维护,不同货品之间的管路采用双阀隔离,安全性强,并配置2台变频控制500 m3/h的大容量液货泵,同时兼作扫舱泵,极大地降低了货品的驳运时间,同时减少了独立扫舱泵设置,降低了设备及维护成本。

7 800载重吨沥青船的罐体建造是整个沥青船建造的关键点和难点,同时也是该沥青船建造安全管理的重点和难点,因此,有必要开展7 800载重吨沥青船罐体分段建造安全风险辨识评估工作。鉴于国内外对于沥青船的罐体建造缺乏相关安全技术标准和安全管理经验,本文研究制定罐体建造安全技术防范措施后,将进一步完善7 800载重吨沥青船建造过程中安全风险的策划和实施,通过加强施工前和施工过程中对作业场所危险作业的控制,从而减少安全生产事故的发生。

1 7 800载重吨沥青船罐体简介

7 800载重吨沥青船罐体是货舱区域的重要组成部分,共划分4个分段,分段编号分别为401、402、403和404。罐体结构采用大片体制作,然后组装成分段。

1.1 罐体基本参数

7 800载重吨沥青船共有2个独立液货罐,每一个独立货罐有4个货舱,共计8个货舱。液货罐在车间内场进行制作,到260 t中组场地进行总组。1#液货罐尺寸:长×宽×高为33 990 mm×16 300 mm×7 950 mm,重量约339.5 t;2#液货罐尺寸:长×宽×高为33 615 mm×16 300 mm×7 950mm,重量约:351 t。

1.2 罐体建造主要工艺流程

罐体分段分为上下两个部分建造:上部以罐体顶部为基面采用反造法建造,下部以罐体底部为基面采用正造法进行建造,见图1。分段从车间驳运出来后,在260 t中组场地进行分段总组,总组后还需完成强度试验、绝缘安装两项重点工程。本文主要选取1#液货罐403罐体分段的建造流程作为分析研究对象,其建造工艺流程主要有铺板、纵横舱壁安装、分段舾装、分段翻身对接、分段驳运、分段总组、强度试验和绝缘敷设8个建造工序。

图1 403罐体分段

2 罐体建造安全风险分析评价

2.1 作业条件危险性评价法(LEC法)内容

作业条件危险性评价法(以下简称LEC法)是一种简单易行的半定量评价方法,主要针对操作人员在具有潜在危险性环境中作业时的危险性进行评价。这种评价方法操作简便,还能起到半定量的对比效果,符合船舶行业作业风险评价的原则要求。

LEC法首先用与系统风险率有关的3种因素指标值之积来评价系统人员伤亡风险的大小,这3种因素为L(发生事故的可能性大小)、E(人体暴露在这种危险环境中的频繁程度) 和C(一旦发生事故会造成的损失后果),风险值D=LEC;然后结合船舶行业实际情况对评价结果进行修正。修正主要考虑两个方面:第一,对于可能发生严重伤亡以上事故的危险源, 直接判定为重要危险源;第二,对于已经发生过事故的作业,如果未采取改善措施或改善措施只包括管理手段,而没有进行硬件方面的有效改进,直接判定为重要危险源。

在船舶修造实际生产条件中,事故或危险事件发生的可能性范围非常广泛,因而认为完全出乎意料之外、极少可能发生的情况规定为1,能预料将来某个时候会发生事故的分值规定为10,在这两者之间再根据可能性的大小相应地确定几个中间值。估值划分情况见表1。

表1 事故发生的可能性大小分值表

人员暴露于危险环境中的时间越多,受到伤害的可能性越大,相应的危险性也越大。规定人员连续出现在危险环境的情况定为10,而非常罕见地出现在危险环境中定为0.5,介于两者之间的各种情况规定若干个中间值,估值划分情况见表2。

表2 人体暴露在危险环境中的频繁程度分值表

事故造成人员伤害和财产损失的范围变化很大,故规定分数值为1~100。把需要治疗的轻微伤害或较小财产损失的分数规定为1,把造成许多人死亡或重大财产损失的分数规定为100,其他情况的数值在1~100之间,根据分析得出各岗位的取值。估值划分情况见表3。

表3 发生事故产生的后果分值表

根据船舶行业的安全现状,危险性分值在160以下为可接受危险性;如果危险性分值大于等于160,属于高危险性。危险性等级的划分是凭经验判断,难免带有局限性,不能认为是普遍适用的,应用时需要根据实际情况予以调整。在安全生产技术防范体系中,如果危险源评价分值大于等于160,可以认为是重要危险源,需要采用安全技术措施进行改进。

2.2 罐体建造安全风险评估

以罐体建造工艺流程为基础,对铺板、纵横舱壁安装、分段舾装、分段翻身对接、分段驳运、分段总组、强度试验、绝缘敷设8个主要作业工序,从人、机、料、法、环等生产要素对作业风险进行系统性辨识,同时以LEC法判断风险的大小,详见表4。

表4 罐体建造工序安全风险评价表

通过LEC法对罐体建造的各个工序进行分析评价,从表4可以看出纵横舱壁安装、分段总组、强度试验和绝缘敷设4个作业工序的风险值D超过160,存在严重安全风险,因此,本文将重点对这4个建造工序的安全技术防范措施进行分析。

3 纵横舱壁安装

纵横舱壁安装时为防止舱壁倾倒需要设置支撑,分段支撑设置应严格按照工艺要求执行。本文主要分析大型片体的支撑约束焊及松钩条件。

本文选取罐体403分段典型的舱壁举例分析,见图2。

3.1 片体支撑工装选取

上述分段最大舱壁的外形尺寸为5 030 mm×8 570 mm,片体尺寸高度约5.3 m,选择长度为3 m,型号为Φ48 mm×4 mm的支撑。斜撑上端选择在肋板、围壁板、框架等成型件或片体的重心以上,一般为装配肋板、围壁板、框架等成型件或片体的2/3高度以上。然后在保证斜撑与肋板、围壁板、框架等成型件的夹角30°~35°前提下,选择斜撑下端连接的支撑点。下支撑点必须要有足够的抗拉强度和挤压强度。

3.2 耳板电焊和定位焊要求及松钩条件

肋板、围壁板、框架等成型件或片体上耳板或下支撑点耳板的焊接为满焊接,焊脚不小于8 mm。耳板两侧需包角良好[1]。

定位焊长度应不少于50 mm,间距300~500 mm,端部留空500 mm;焊脚高度应小于正常焊脚高度,按最小焊高为6 mm。

在肋板、围壁板、框架等成型件或片体一侧设置2根支撑,另一侧设置1根支撑。肋板、围壁板、框架等成型件或片体按线进行装配,不再作调整。相应的支撑、定位焊到位后方可松钩。

4 分段总组

为了提高船台搭载效率,船台搭载前罐体分段在260 t场地进行分段总组。分段总组的需要完成铺墩、分段翻身和分段组装这3个主要工序,作业过程中存在的主要风险是罐体倾倒、坍塌。

4.1 铺墩要求

铺墩工艺设计时,首先总重量应考虑强度试验时水的重量、罐体外表的绝缘及罐体自身的重量,其次还应考虑罐体搁凳自身强度承重和总组场地地面承重。作业部门在实施铺墩作业时应严格按照铺墩工艺进行施工。

4.2 总装吊耳

根据罐体分段重量,1#液货罐共设置8个总装吊耳。所有吊耳要按照相关标准进行设计计算,确保有足够的吊耳强度和焊缝强度。总装吊耳安装应充分考虑构件的重心位置。考虑到罐体的局部刚度和强度,焊接位置选择在罐体止浮装置上方,不直接与罐体接触,以避免罐体在起吊时产生局部变形。吊耳的焊缝要严格按照坡口的焊接方式焊接,焊缝需采用磁粉探伤检验焊缝质量。

4.3 分段翻身和吊装

以1#液货罐为例,总组前分为403上下、404上下四部分,分别由车间内场驳运至总组场地。首先完成403分段中组和404分段中组,然后完成1#液货罐总组。具体组装流程见图3。

图3 1#液货罐总组流程图

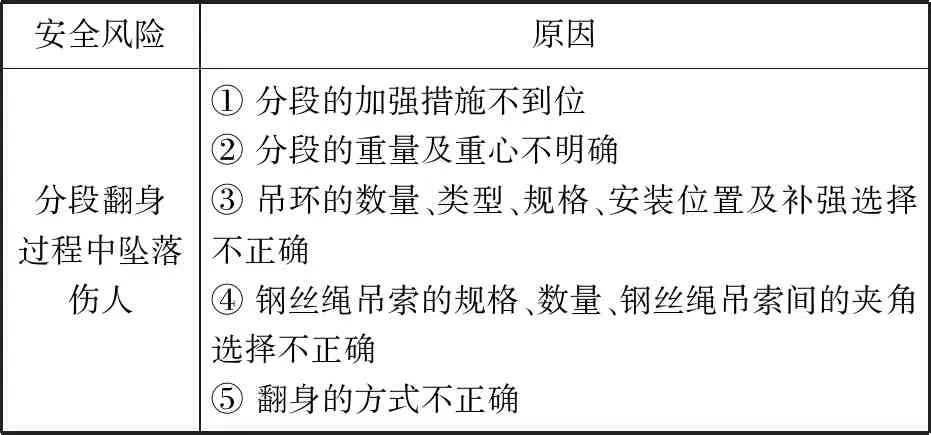

分段吊运翻身过程中,主要考虑以下几个问题:分段的加强措施;分段的重量及重心;吊环的数量、类型、规格、安装位置及补强;钢丝绳吊索的规格、数量、钢丝绳吊索间的夹角;翻身的方式等。分段翻身主要存在的安全风险见表5。

表5 分段翻身安全风险分析表

(1)分段的加强措施

1#液货罐分段近似正方形分段,应选择分段的主向构件方向翻身。纵骨式分段宜采取纵向翻身,如果横向刚性较差,可考虑横向加强;横骨式分段采取横向翻身,但要考虑纵向加强。

(2)分段的重量及重心

分段重量应包括分段本身重量、加强材和焊条重量、起吊工具(钢丝绳吊索、吊环、卸扣)的重量。分段的重心是布置吊环位置的依据。具体根据设计部门绘制分段图时标明该分段的重量和重心的三维坐标。

(3)吊环的数量、类型、规格及安装位置

吊环的数量应根据分段的形状、载荷分布均匀性、所选用钢丝绳吊索是否可行及吊运、翻身的方式综合因素而定。吊环的类型、规格、安装位置及补强要求按设计工艺文件执行。

(4)钢丝绳吊索的规格、数量、钢丝绳吊索间的夹角

钢丝绳吊索的规格和数量应根据分段的重量、起升高度、钢丝绳吊索间的夹角、安全系数等综合因素考虑并进行相应计算。钢丝绳吊索间夹角应小于90°,特殊情况下如由于桥门式起重机起升高度不够等因素钢丝绳吊索间夹角最大不能超过120°。

(5)翻身的方式

翻身前应检查准备工作的落实情况,并进行试吊。指挥起重机吊钩垂直对准受力点位置,由指挥人员先指挥起重机缓慢升起约200 mm,仔细检查确信一切无误时放下;再指挥起重机缓慢匀速升到一定高度,将其吊到选定的回旋余地较大的地方,准备腾空翻身。

分段运至翻身地点后,由专人负责指挥,其余人员分布在翻身区域周围,观察翻身过程中的情况,并禁止无关人员进入场地[1]。

5 强度试验

7 800载重吨沥青船罐体总段在260 t中组场地上进行强度试验。1#液货罐强度试验时1号右液货舱和2号左液货舱采用对角压水试验,试验的水柱压头高度为2.4 m。强度试验时主要存在的安全风险见表6。

表6 强度试验安全风险分析表

(1)关舱窒息

关闭道门前应入舱检查,确认无人滞留及确认无人后关舱,作业过程巡回检查。

(2)罐体倾倒、坍塌

搁墩应进行日常检查、维护和保养。当发现搁墩老化、变形、裂纹等不良情形时,应给予限载或报废处理。

罐体强度试验时,地面与搁凳的总承重必须大于或等于罐体强度试验的总重量。铺墩作业时应严格执行技术工艺。铺墩前必须检查周围环境,确保地表地形坚实、平稳、安全可靠,并根据实际负荷合理配置。

(3)罐体强度试验采取的安全措施

作业前检查确认强度试验罐体应满足试验条件,罐体内清洁干净,舱盖(道门)、管系等安装交验结束。提前把罐体强度试验信息通知相关人员,并在项目安全告示牌上公示。

强度试验时罐体入口处应悬挂“舱室试验,禁止进入”警示牌,并安排专人对强度试验罐体进行检查;确认罐体内无人后,对每个出入口实行专人全程监护。

试验罐体时应安装两个检验合格的压力表和一个安全阀,试验压力不得超过0.03 MPa。试压5 min后,再次检查确认罐体无人后关闭最后一处出入口。

试验时禁止在强度试验的罐体舱壁上动火。补焊作业应在罐体泄压的情况下进行,并落实有效的通风措施。

强度试验结束后,应缓慢泄压后方可开启道门,及时撤下警示牌,并通知相关方。

6 绝缘敷设

绝缘敷设在强度试验后、总吊前完成。罐体绝缘使用的材料为A60防火岩棉,耐火60 min,不易燃。施工部门应根据工艺图纸要求敷设好绝缘材料,固定绝缘所用的碰钉要牢固地焊接于钢围壁扶强材上。碰钉的数量为每平米不少于12~16个,碰钉与绝缘材料边缘的距离约为100 mm。

敷设罐体绝缘时,每块绝缘材料之间要紧密结合,绝缘材料的切割处要用玻璃丝布粘贴,双层陶瓷棉板的接缝要错开150 mm排列。绝缘敷设时人员在脚手架上高处作业时确保脚手架完好性。

7 结语

通过对7 800载重吨沥青船罐体建造工序的研究分析,辨识出纵横舱壁安装、分段总组、强度试验和绝缘敷设4个作业工序存在严重安全风险,并且对每个工序的安全风险的管控要点进行了详细分析。施工部门根据研究分析的安全管控要点,能够准确地把握7 800载重吨沥青船罐体建造安全管理的重点及相关的安全技术防范措施,为沥青船罐体的建造提供了安全技术保障。