反渗透淡化在半潜式修井及生活平台上的应用

2019-06-26余忠传丁天祥

余忠传,丁天祥, 张 洁

(江苏新扬子造船有限公司, 江苏 靖江214532)

0 引言

海上平台在海上工作周期内对淡水的需求量极高,大洋中海水的平均含盐量约为35g/L,国家规定的饮用水含盐量需低于450 mg/L,而平台上的工艺用水有时要求更为严格。由于海上平台离岸较远,淡水历来由补给船运至平台,存放于淡水舱。受船舶资源、海况气候等因素影响,尤其在风暴状态下,在补给船无法靠近平台的情况下,会造成平台生活用水紧张,影响海上作业人员的工作和生活,因此海水淡化技术逐步形成了一门综合性的技术学科。目前,开发出的海水淡化装置有20多种,在海洋平台上使用的海水淡化方式主要是反渗透式和蒸馏式。反渗透式作为近代发展起来的一种淡化技术相比历史悠久的蒸馏式有一定的优势,但也存在着一些技术短板。本文对比两种制淡方式并着重分析反渗透式制淡方式,结合工艺流程,为海洋平台的反渗透制淡系统设计提供理论支持[1]。

1 两种海洋平台的海水淡化技术原理及对比

1.1 蒸馏式制淡原理

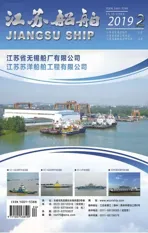

船舶或者海洋平台上的蒸馏式造水机是指废热蒸馏式造水,主要利用主机或者主发电机的缸套冷却液通过热交换器加热需要处理的海水。根据盐分几乎不溶于低压蒸汽的原理,先使海水的温度达到60 ℃左右,然后在抽真空的蒸发器内蒸发汽化(海水在低压状态下沸点较低),再将所产生的蒸汽冷凝,从而得到几乎不含盐分的蒸馏水。原理图见图1。

图1 蒸馏机原理图

影响产水量的主要因素如下:

(1)该制淡装置的产水量很大程度取决于主机或者主发电机的工作状态,从而使得出水量不稳定。

(2)当主机或者发电机的高温热水不足或者温度不够时,也会大大影响出水量。

(3)蒸发式制淡方式容易造成设备或者管路内部结垢,降低蒸发器传热效率。

1.2 反渗透式制淡原理

反渗透法是利用只允许溶剂透过、不允许溶质透过的半透膜将海水与淡水分隔开。淡水通过半透膜扩散到海水一侧,因受半透膜的阻力,海水一侧的液面逐渐升高,直至升到一定的高度才停止,这个过程为渗透。此时,海水一侧高出的水柱静压称为渗透压。如果对海水一侧施加一个大于海水渗透压的外压,那么海水中的纯水将渗透到淡水中。渗透与反渗透过程见图2。

影响产水量的主要因素如下:

(1)水温。 进水温度与造水能力成抛物线关系,通常对于水温的要求为5~40 ℃。25 ℃时,造水能力最好;随着温度的变化,每升高或者降低1 ℃,造水能力下降约3%(根据Hatenboer 厂家资料)。

(2)盐度。通常设计盐度为36 mg/L,这是一个理论值,可以适用于大多数海域。

图2 渗透与反渗透过程

1.3 两种制淡方式的对比

(1)蒸馏法是一种传统的方法。船舶在航行过程中,主机缸套水换热后的温度约为90 ℃。缸套水属于内循环系统,在冷却主机后缸套水的热量可以用来加热海水得到淡水,即通过给海水抽真空降压来降低海水的沸点,再用90 ℃左右的缸套水加热低沸点的海水,得到水蒸气,冷凝后得到淡水。蒸馏造水机的产水量计算公式如下:

D=3 600(KA△t-Q)/(h2-h1)

式中:K为传热系数,W/ (m2·℃);A为换热面积,m2;△t为对数平均温差,℃;Q为蒸发器中的热损失,W;h1、h2为蒸汽、水的焓值,J/kg。

由此可见,蒸馏法的产水量与传热系数、换热面积、海水沸点、主机缸套水温度等因素有关。具体分析可以得知:

①如果制淡系统内部结垢严重,尤其是换热面,则换热系数降低,使得换热效果降低,从而降低淡水产量;

②如果制淡装置内部密封有损,就会导致无法达到设计的真空度,造成海水沸点升高,降低淡水量产量;

③受主机低负荷,或者高温水流量不足等工况影响,缸套水温度偏低或者流量偏小,也会造成淡水产量降低。

(2) 反渗透式制淡法核心部件为渗透膜,渗透膜的状态直接影响着造水量。另外,淡化的海水温度和海水盐度也直接影响着造水量。 为保证其良好的造水能力,一系列针对保证造水能力的设计被应用在反渗透淡化系统上,比如高压泵与出水量的匹配、多级滤器的设计等,所以其维护成本相对于蒸馏式系统较高。

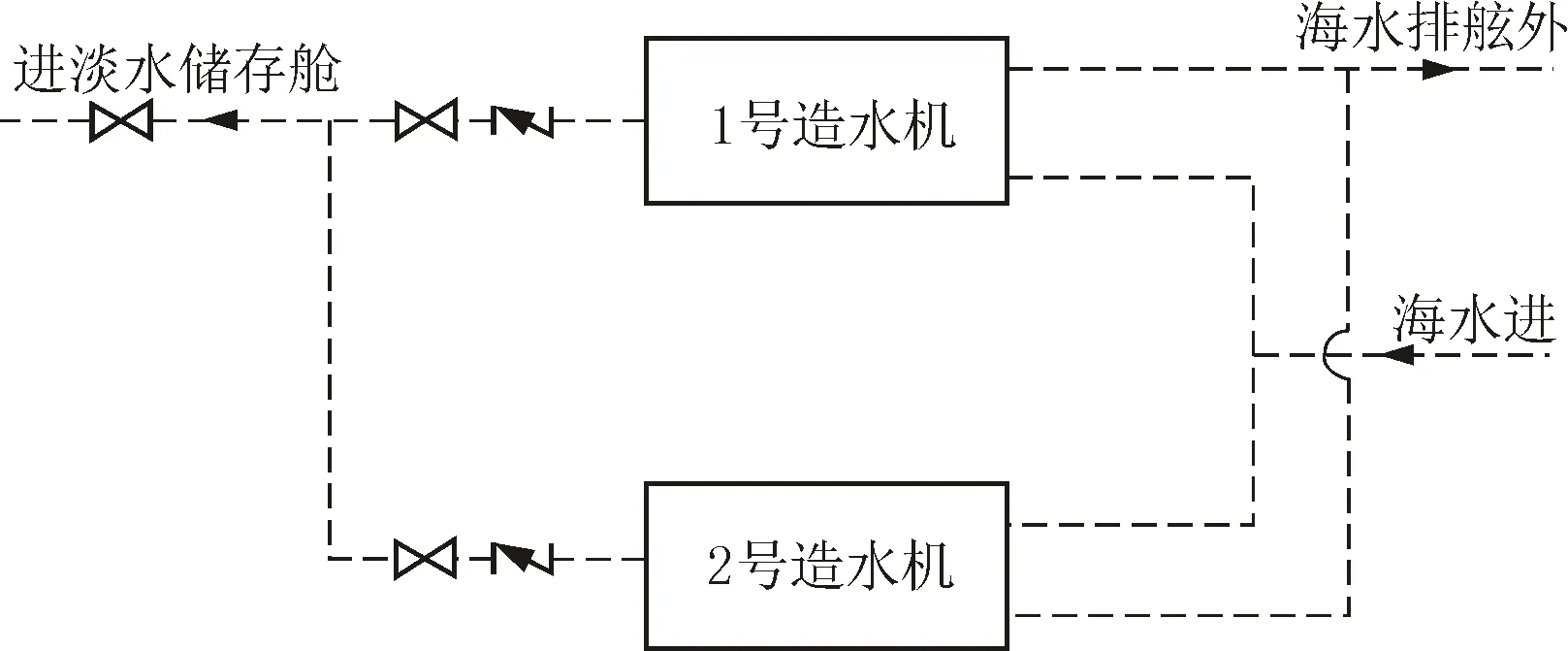

(3)相比于蒸馏式制淡法,反渗透制淡法不发生相变,无需利用热源,只用到电能,意味着反渗透淡化系统的设计涉及到的其他系统相对较少,较为独立。反渗透制淡系统图见图3。

2 实船制淡方式的选用

根据墨西哥船东的要求,针对墨西哥湾稠油油田的特点,为半潜式修井及生活平台Delta CAT500(简称“Delta CAT500”)专门设计和配置了特种修井服务设备及系统。该平台配备DP3动力定位,有6台推进器布置于平台底部,电能消耗极大,故配置了6台柴油发电机。与船舶不同的是,该平台上没有锅炉和主机,所以发电机缸套水为机械处所内主要的可利用热介质。每台发电机均布置于独立舱室,舱室之间采用A60防火分隔,以保证任一个主发电机间失火时不会影响平台自动保持船位和艏向的功能。每台主发电机配置独立的柴油输送泵和柴油舱,其相应的管路布置在独立的舱室内并进行A60级防火分隔。每台主发电机的海水冷却泵和其管线也相对独立布置,与其他处所采用A60级防火分隔,即在任意一个主发电机舱室失火或者其他原因失效时不会影响到平台的定位功能以满足DP3动力定位的设计要求。另外,稠油热采过程中,平台用水需求量很大。

图3 反渗透制淡系统图

在如此工况下选择使用蒸馏式制淡法,由于其造水能力与主发电机的工况紧密相关,在进行修井服务时,若出现某个发电机停车或某个房间淹没进水等其他会影响到主发电机工况的情况时,系统造水能力将会受到影响,继而影响到修井作业。另外,选用蒸馏式制淡法,需要从每个舱室里的主发电机高温水出口设计1根独立的高温水管至造水机,而从造水机高温水回水管需要设计6根高温独立回水管至每个舱室的主发电机冷却系统(造水机不布置于主发电机房),且每根高温水管线均需穿A60防火舱壁。因为造水机布置在独立舱室外,所以管路布置会比较复杂。相比于反渗透式制淡法只需1根海水进水管和出水管,又不影响主发电机房的独立性,蒸馏式制淡法无疑大大增加了管路设计布置难度又增加了平台重量,降低了平台的可变甲板载荷量。因此,反渗透式淡化装置对于Delta CAT500的布置和设计而言,无疑是最好的选择。

3 反渗透式淡水系统的优化设计

(1) 反渗透式海水淡化系统的核心部件是反渗透膜,为保证水质,用于Delta CAT500的淡化系统设计了两道渗透膜。相对于第二道渗透膜,第一道为粗滤,第二道为更为精密的渗透膜,第一道渗透膜也作为保护第二道渗透膜的最后一道屏障,在应急情况或者在某层渗透膜维护保养的情况下也可旁通,直接进行反渗透制取淡水。

(2) 产水量取决于渗透压,即取决于高压泵的扬程,反渗透操作压力越高,产水率越高。 根据反渗透系统运行压力加富余量确定泵的扬程。系统压力由海水含盐量、原水温度、反渗透膜的型号、反渗透膜的排列、反渗透膜的数量、系统的回收率等一些定值和渗透膜性能参数决定。虽然不同区域的海水含盐量有所差异,但海水的构成基本相同。海水渗透压P的估算经验公式如下:

P= (0.714~0.9)×10-5C

式中:C为海水的盐度,mg/L。

经过计算,在最有利于制淡装置造水性能的进水温度25 ℃的条件下,渗透压约2.59 MPa。由于反渗透式造水系统不同的回收率,浓盐度海水被回收,渗透压会继续升高,因此,通常选用的实际高压泵的工作压力约为6 MPa。最终选取的高压泵为流量8.1 m3/h @6.9 MPa 三缸柱塞泵。 高压泵的注入压力需要在0.4~0.5 MPa,因而通常会在淡化系统的海水泵出口布置1个压力控制阀,用来稳定海水泵后的压力并保证高压泵的进口压力。

(3)考虑到反渗透膜不能长久暴露在空气中,布置管路时降低了反渗透膜相对于主管路的高度,即反渗透膜的进水和出水管路均与反渗透膜存在液位高度差。做一个类似于沉水弯一样的设计,即使设备停止运行也能保证反渗透膜内存水以保护渗透膜。反渗透膜沉水弯设计见图4。

图4 反渗透膜沉水弯设计

为保护反渗透膜,在海水进口管路上布置粗滤、精滤和多级滤器, 并在后两道滤器布置压差报警和自动反冲洗系统。滤器反冲洗来自于压缩空气,由电磁阀实现自动开启。 设计了1套冲洗系统来清洁渗透膜, 在反渗透膜两端压差较大的时候自动冲洗。这套自动冲洗系统包括1个冲洗泵、淡水缓存柜(500 L左右)和相关管附件。

(4)由于制淡装置的造水能力与水温成抛物线关系,在25 ℃时,造水能力最好;随着温度的变化,每升高或者降低1 ℃,造水能力下降约3%(根据Hatenboer 厂家资料),并且在低温下,造水机振动噪声比较大,会降低其使用寿命。为保证良好的造水能力,在海水进口设计了温度控制方案。

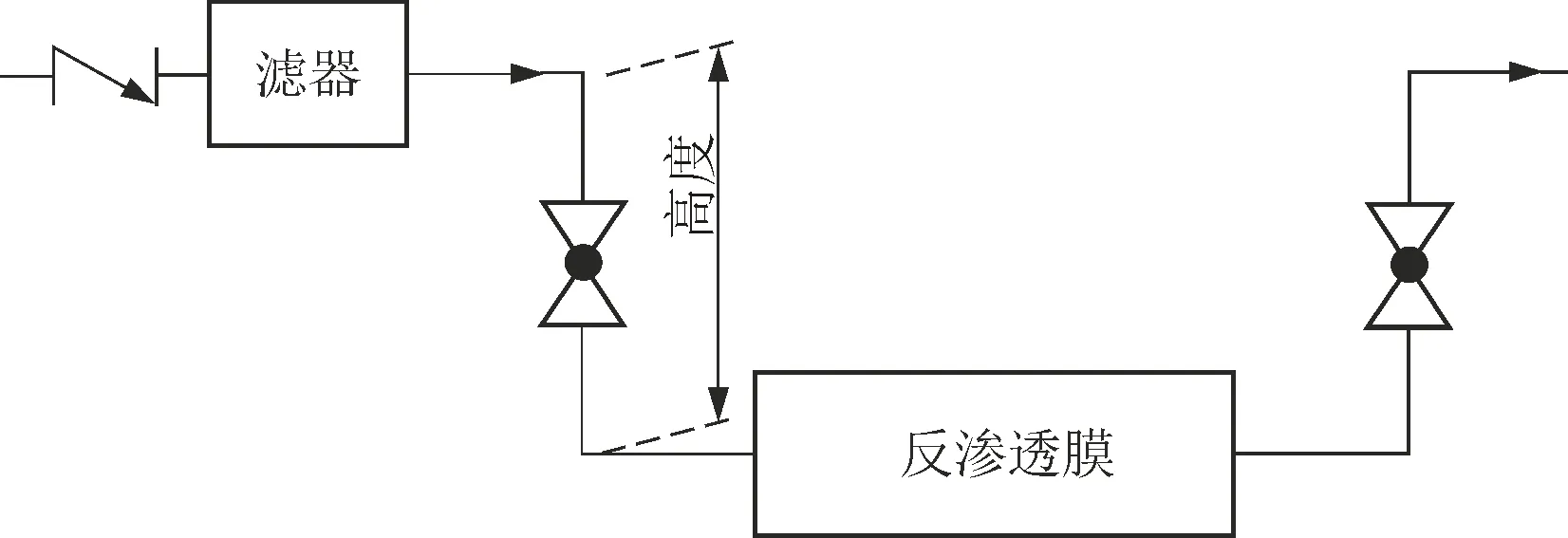

提高海水温度的常用方法有: 缸套水加热、蒸汽加热、电加热和冷却海水加热。 考虑到Delta CAT500的布置要求和工作区域,最终选择使用冷却海水加热方案。这是因为一方面墨西哥湾常年气候温度为21~29 ℃,海水温度控制要求低,温升要求低;另一方面Delta CAT500有6台发电机,海水冷却需求量大,流量大,冷却后的海水温度通常为50 ℃,以大流量来换取制淡系统的海水有限的温升。冷却海水系统为开式系统,在海水排舷外前设置热交换器用来加热进入造水系统的海水,管路布置相对简单,见图5。

图5 冷却海水加热方案

4 结语

随着我国海上平台发展,尤其是深海领域的探索不断深入,深海平台的技术越来越先进,对平台自动控制、自给自足的要求也越来越高。淡水作为生命的保障和平台探采作业中不可或缺的重要物资,其可持续性非常重要。本文探讨了蒸馏式和反渗透式的原理和利弊,并分析了反渗透式制淡方式在半潜式修井及生活平台上的应用及设计上的优化。根据环境、使用条件、用途不同,目前以这两种方法为机理设计的装置都有使用,但因空间重量和热源条件的限制,在工艺参数允许的前提下多采用反渗透装置。