某随动系统执行电机冲击载荷强度分析与验证

2019-06-25宁变芳刘攀玲

杨 军,郭 晶,宁变芳,赵 昕,刘攀玲,刘 妙

(西北机电工程研究所,陕西 咸阳 712099)

随动系统是按照火控系统的指令瞄向目标未来点的伺服系统,其性能优劣直接影响火炮武器系统的精度、快速反应能力,从而影响火炮武器系统的作战效能。火炮随动系统电机的工作环境比较恶劣,这不但影响电机的工作寿命,而且影响随动系统的精度性能。因此,执行电机的冲击载荷强度分析计算和验证,对保障电机电气性能的正常运行,提高火炮作战能力具有十分重要的意义[1]。

笔者以某随动系统执行电机的壳体为对象,采用船用设备等效静力法的理论将动载荷等价为静载荷,用静态的方法对执行电机壳体进行校核;根据执行电机的结构特点建立包含螺栓预紧力、各连接部件间复杂接触、螺栓与部件间接触等的有限元模型,模拟40g加速度激励,研究冲击载荷对执行电机结构的影响;通过对执行电机结构强度计算分析,获得各个部件在加速度激励下的应力分布。

1 执行电机有限元分析模型

1.1 执行电机几何模型建立

建立执行电机几何模型,如图1所示。因执行电机在炮塔内安装,火炮射击时瞬时冲击载荷直接传递给执行电机壳体,电机总设计质量900 kg,考虑到电机设计和仿真需求对模型进行简化,简化掉转子及轴结构,将其质量以质点施加到轴承安装位置。底座减薄位置处于受力恶劣部位,计算时增加模拟基座,可更真实地模拟底座连接螺栓部分的应力[2]。

1.2 执行电机有限元模型建立

利用ANSYS有限元分析软件建立执行电机结构较为简便,省去了采用大型CAD软件建模再导入ANSYS后简化结构的繁琐过程,并且避免了模型元素的丢失问题。模型约束主要依据执行电机安装到水平滑台上的安装方式,通过约束执行电机法兰面螺栓孔3个方向位移,及约束试验工装位置壳体底面垂直方向位移以及沿冲击方向支撑面法向位移,如图2所示,执行电机壳体各部分之间、螺栓与壳体之间通过定义接触及进行载荷传递。

执行电机的主体材料为45#钢,配件材料为1Cr13Mo,具体参数如表1所示[3]。

表1 材料参数

螺栓预紧力依据所选材料由式(1)得出。螺栓材料为1Cr13Mo,估算M20螺栓预紧力95 kN,M16螺栓预紧力60 kN,M24螺栓预紧力为133 kN,M30螺栓预紧力200 kN.

F0=(0.5~0.6)σsAs,

(1)

式中:σs为螺栓材料的屈服极限;As为螺栓公称应力截面积。

1.3 建立执行电机模型的关键技术

对执行的电机冲击载荷进行有限元计算分析时,需考虑电机壳体侧向、轴向、垂向冲击,为便于快速建立各种工况下的有限元模型,提高计算效率和减少重复建模的工作量,采取如下措施[4-6]:

1)对执行电机有限元模型进行参数化建模,达到快速计算和分析不同方向冲击的设计方案,提高设计效率及质量,降低设计成本等。

2)由于执行电机壳体在承受加速度作用之前,已经存在螺栓预紧力及自重引起的预应力,先进行施加螺栓预紧力与重力加速度进行计算,计算结构存在的预应力。等效静力冲击分析方法考虑设备刚性安装时,将底座位移全约束。

3)在计算预应力基础上,按试验条件半正弦波,其峰值加速度为 40g,持续时间为 20 ms,其为我国海军标准中炮上设备试验验证要求,计算加速度载荷作用下结构响应。

2 执行电机冲击载荷仿真分析

根据实际建立的模型对执行电机壳体侧向、轴向、垂向3个方向的冲击载荷强度进行仿真。

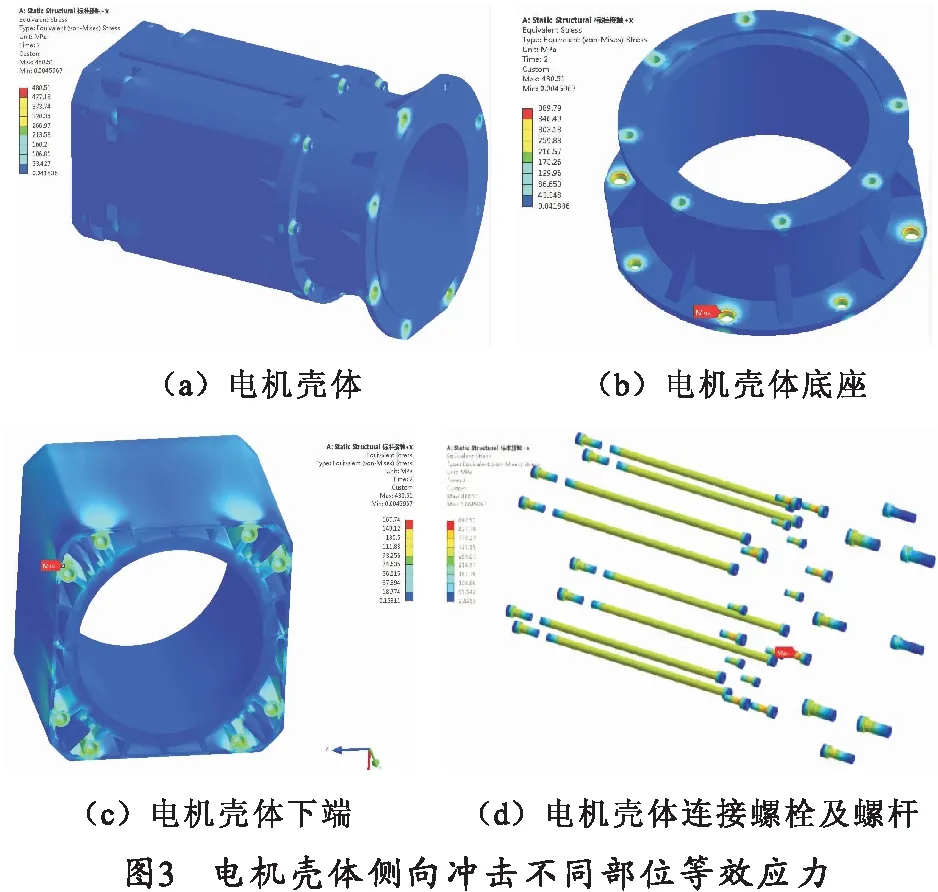

侧向冲击时,电机壳体受横向剪切力作用,电机壳体高应力主要集中在底座上下连接部分的螺栓孔边沿处,所受最大应力逐渐向电机轴伸方向递减。尤其是长贯穿螺栓孔边沿处,最大等效应力接近0.41 GPa,该部位较小区域应力已经超过材料屈服极限,屈服极限为0.355 GPa,但小于材料强度极限,主要由螺栓预紧力引起;底座最大应力出现在与安装基座连接螺栓孔位置,最大应力出现在M30螺栓孔边沿位置,最大达到0.39 GPa,该位置局部较小区域应力已经超过材料屈服极限。执行电机壳体侧向冲击计算应力结果,如图3所示。

轴向冲击时,电机壳体受轴向力作用,电机壳体高应力主要集中在底座在与安装基座底部连接螺栓孔位置,所受最大应力逐渐向电机轴伸方向递减,电机轴及其内部结构受影响较大,本次只考虑次执行电机壳体受冲击载荷的影响。最大应力出现在M30螺栓孔边沿位置,最大达到0.35 GPa,该位置局部较小区域应力已经超过材料屈服极限。方向电机壳体轴向冲击计算应力结果,如图4所示。

垂向冲击,同侧向冲击方向类似受到横向剪切力,最大等效应力结果接近,均出现在电机壳体的底座上下螺栓连接处,高应力区主要集中在螺栓孔边沿处。方向电机壳体垂向冲击计算应力结果,如图5所示。

应用等效静态法进行冲击分析时能够突出考核重点,可分析在一恒定静载荷下的危险部位和响应趋势。将上述有限元计算结果进行汇总,如表2所示。

表2 应力最大值计算结果汇总 GPa

3个轴向的冲击载荷加载过程中,最大等效应力均出现在电机壳体的底座上下螺栓连接处,高应力区主要集中在螺栓孔边沿处,所受最大应力逐渐向电机轴伸方向递减,执行电机最大等效应力均出现在底座上下两端螺栓及螺栓安装孔处。通过以上分析结果可知对电机壳体底座进行优化设计很有必要。首先通过增加螺栓孔处壁厚和对孔边缘进行倒圆角处理;其次通过对底座连接电机壳体部分和底部固定安装方式优化设计,设计底座上下止口连接方式,使冲击载荷一部分通过止口连接传递到底座本体,从而降低贯穿螺栓孔处和底座安装螺栓孔处的高应力;同时通过力矩扳手预紧,保证电机底座螺栓装配时预紧力的一致,使螺栓受力均匀,减小最大应力因螺栓孔局部区域的影响引起的壳体局部塑性变形;最后可对底座进行调质处理,进一步提高其机械性能。

3 测试实验

对执行电机用夹具固定在水平滑台上,如图6所示。执行电机质量为900 kg,按试验条件加载半正弦波,峰值加速度为40g,三轴向冲击。

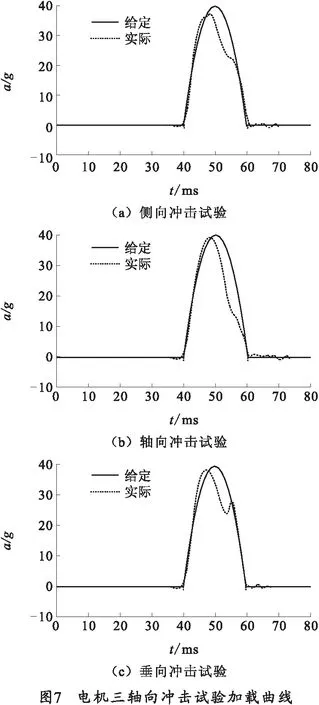

试验加载曲线如图7所示。

从图7可以看出,侧向加速度峰值37.49g,持续时间22.01 ms;轴向加速度峰值39.21g,持续时间18.55 ms;垂向加速度峰值38.65g,持续时间19.64 ms .对冲击试验数据分析,在试验大纲允许容差范围内, 3个轴向加速度峰值均略小于理论值40g要求,应用等效静态法对试验的加速度峰值应力静载荷计算,其最大值也略小于理论值。

试验加载符合大纲要求,冲击试验后目测试验件结构无裂纹、状态完好。执行电机壳体等效应力高应力区(即执行电机壳体底座)冲击试验后,上下两端连接处和螺栓孔最大应力集中处出现漆皮开裂现象,经探伤检验电机壳体结构完好,高应力区无裂纹。执行电机通电后可正常工作,电气检查后工作性能符合检测指标。

4 结束语

以某随动系统执行电机冲击载荷强度有限元分析为背景,通过有限元仿真分析结果对执行电机结构进行优化改进。通过冲击试验验证,执行电机结构和电气工作性能符合检测指标,满足某随动系统设计要求,为执行电机电气和结构性能进一步优化设计提供了仿真分析和试验支撑。