外能源转管自动机液压驱动研究与应用

2019-06-25王跃进杨卫超屈武斌郭子鹏

王跃进,杨卫超,屈武斌,郭子鹏

(西北机电工程研究所,陕西 咸阳 712099)

随着武器装备的发展,高射速小口径自动炮在末端防御、空中近距格斗、空对地压制打击等方面发挥着不可替代的作用,世界各国都在积极发展和提高小口径自动炮的射速及其自动化程度。自动炮的核心是自动机,采用转管原理(加特林原理)的自动机能有效提高火炮射速,相比传统的单管自动机射速有了显著提高,主要军事强国都在竞相发展转管自动机技术。转管自动机主要有内能源、外能源和内外能源耦合3种驱动方式。为稳定射速,提高密集度,达到射速可调的目的,通常采用外能源驱动[1-3]。外能源转管自动机传统方法一般采用电机驱动,通常应用于对耗电功率和体积要求不高的舰载武器系统,其优点是采用闭环控制,系统响应快,控制精度高,但缺点是系统刚性较差,控制复杂,尤其耗电功率大,使得相关电站及电气控制系统的研制难度增加,研制成本高,而难以应用于对功耗、体积要求高的车载、机载等平台。

针对上述问题,笔者提出了外能源转管自动机液压驱动与稳速的解决方案,设计研发了恒功率脉冲动力源与基于电液比例节流控制相结合的阀控马达开式驱动系统[4-6],有效解决了外能源转管自动机驱动耗电功率受限而难以应用于车载、机载等平台的技术问题。

1 系统组成与工作原理

1.1 系统组成

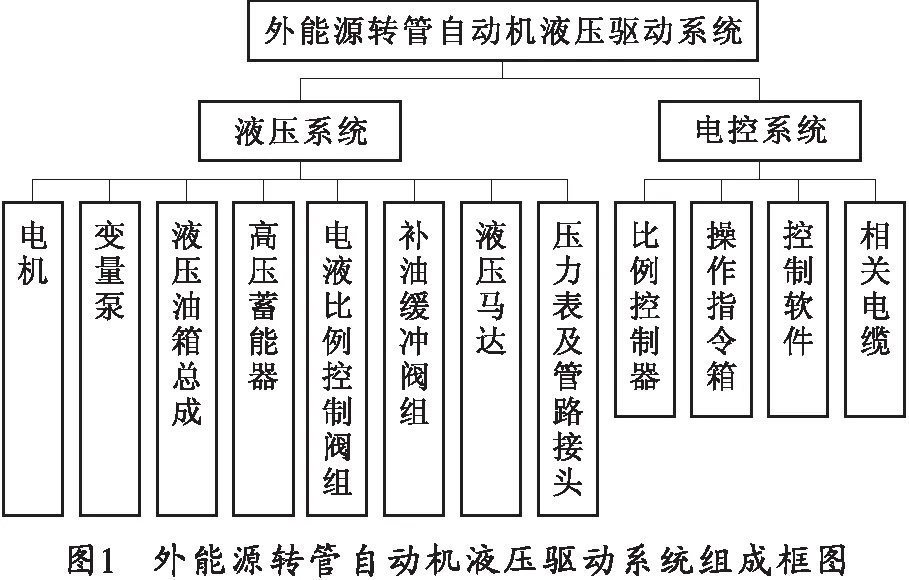

外能源转管自动机液压驱动系统主要由液压系统和电控系统组成,其中液压系统由电机、变量泵、液压油箱总成、高压蓄能器、电液比例控制阀组(由两位两通座阀、电液比例节流阀、压力补偿器、压力开关集成)、补油缓冲阀组(由补油阀、背压阀、缓冲阀集成)、液压马达、压力表以及管路接头等组成。变量泵由电机直接驱动,液压马达与转管自动机的减速箱直接连接,液压马达的转速直接反映了自动机的射速。电控系统主要由比例控制器、操作指令箱、控制软件以及相关电缆等组成,实现对外能源转管自动机的控制。外能源转管自动机液压驱动系统组成框图如图1所示。

1.2 工作原理

外能源转管自动机液压驱动系统采用高压蓄能器与恒功率变量泵相结合驱动液压马达带动身管组转动和电液比例节流控制稳速的技术方案。

射击前,首先空载启动油源电机驱动变量泵向高压蓄能器充液建压,在充液过程中,随着系统压力升高,当恒功率变量泵的输出功率达到设定的功率拐点后,恒功率变量泵斜盘自动摆小,变量泵按恒功率曲线运行,变量泵输出流量随系统压力的升高而不断减小,期间保持变量泵(电机)的功率恒定不变。在高压蓄能器达到所需压力后,系统压力开关接通,高压压力指示灯点亮,同时变量泵的压力切断功能起作用,变量泵的斜盘瞬时摆至最小,将变量泵转至恒压泵运转,维持液压系统泄漏而保持泵出口压力恒定,从而达到降低空载耗电功率、减小能耗的目的。

射击时,电控系统按照事先拟合好的指令曲线打开并按比例无级调整电液比例节流阀的开度,瞬间高压大流量油液驱动液压马达带动自动机身管组瞬时加速至额定转速并稳定射击。射击过程中,依靠压力补偿器稳定电液比例节流阀的前后压差而保证电液比例节流阀的输出流量稳定,使自动机的射速不受其负载变化的影响,从而达到稳定射速的目的。当改变电液比例节流阀的驱动电流,即可实现对外能源转管自动机射速的调整。

2 阀控马达的数学模型

阀控马达的方程式[4],往往存在许多非线性因素,为了得到通用的数学模型,必须进行线性化处理。阀线性化后的流量方程组可表示为:

进入马达的流量

Q1=KqXV-2KcP1,

(1)

马达排出的流量

Q2=KqXV+2KcP2,

(2)

线性化流量方程

QL=(Q1+Q2)/2=KqXV-KcPL,

(3)

式中:QL为负载流量,L/s;负载压力PL=P1-P2,MPa,P1为马达高压侧压力,P2为马达低压侧压力;Kq为阀的流量增益;Kc为阀的流量压力系数。

考虑到外泄漏,上面所述阀的负载流量是表示通往马达两管道流量的平均值。

液压马达的流量方程:

(4)

利用Vt=2V0代入式(4),并取拉普拉斯变换得:

(5)

式中:Vt为在压力P1和P2作用下油的总体积,m3;Ctm为马达的泄露系数。

马达的拉普拉斯变换力矩方程:

DmPL=Jtmθms2+Bmθms+Gθm+TL.

(6)

将式(3)、(5)和(6)合并可求得马达转角θm的方程式:

(7)

假定无弹簧负载,则G=0,Bm≪1,则式(7)化简为:

(8)

对于以阀位移XV为输入的传递函数:

(9)

动态柔度:

(10)

综上所述,式(8)、(9)和(10)全面描述了阀控马达的动态与静态特性。

3 外能源转管自动机液压驱动系统设计

3.1 液压系统设计

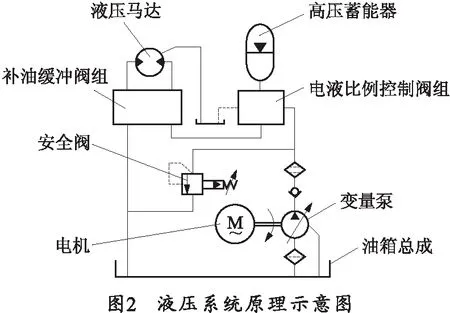

根据转管自动机的使用特点,结合载体平台的要求,设计采用高压蓄能器充液蓄能后与恒功率变量泵相结合,提供瞬时脉冲高压大流量油液直接驱动液压马达带动身管组加速启动和电液比例节流控制稳速的技术方案。其中高压蓄能器与恒功率变量泵构成瞬时脉冲动力源,射击前以较低耗电功率蓄能,射击时高液压功率驱动,解决了外能源转管自动机射击时的大功率需求与小功率耗电的矛盾;采用缓冲阀解决自动机异常停射时的压力冲击;采用补油阀、背压阀相结合解决自动机射击结束后马达惯性旋转的补油问题,以防止气穴现象,同时背压阀还用于调整液压马达的回油背压,消除或缓解自动机射击时交变冲击载荷带来的射速波动;采用压力补偿器解决自动机带弹射击与空载试验的射速一致性,使自动机的射速不受其负载变化的影响。各阀组采用集成化设计与分散布置的方式传递动力。高压蓄能器的压力油在非工作状态下由电液比例节流阀与两位两通座阀保持,长期存放时可由两位两通座阀与安全阀实现泄压。液压系统原理示意如图2所示。

3.2 主要组件选型与设计

某外能源转管自动机被驱动的运动构件转动惯量大、转速高、射击时阻力矩大,稳定射击所需驱动功率大。综合权衡载体平台电站总功率与系统反应时间,在降低自动机耗电功率的同时又不影响系统反应时间。按照上述设计,射击时的能源主要依靠蓄能器提供,通过分析计算,某外能源转管自动机液压驱动系统选用额定功率10 kW的电机驱动恒功率变量泵匹配性较好。根据自动机的转动惯量、加速特性以及额定射速,要求自动机的驱动扭矩大于800 N·m,转速大于600 r/min,因此,自动机所需驱动功率大于50 kW.选定系统工作压力范围为15~20 MPa,根据液压马达与自动机的减速比,计算液压马达的排量:

(11)

式中:ΔP为液压马达进出口压差;T为自动机驱动扭矩,N·m;Vg为液压马达排量,mL;η为减速机效率,取η=0.95;i为液压马达与自动机的减速比;ηm为液压马达的机械效率,取ηm=0.95.

依据上述计算所得液压马达排量,计算额定工况下马达所需流量Q:

(12)

式中:n为马达转速,r/min;ηv为液压马达容积效率,ηv=0.95.

蓄能器用于瞬时输出流量,蓄能器容积VA的大小由蓄能器初始注气压力pA、工作中要求输出的油液体积Vw(按最长射击时间计算)、系统最高工作压力p1和最低工作压力p2决定。

蓄能器的容积VA的计算公式为:

(13)

式中:pA≈(0.8~0.9)p2;n为绝热多变指数,取n=1.25.

4 试验验证

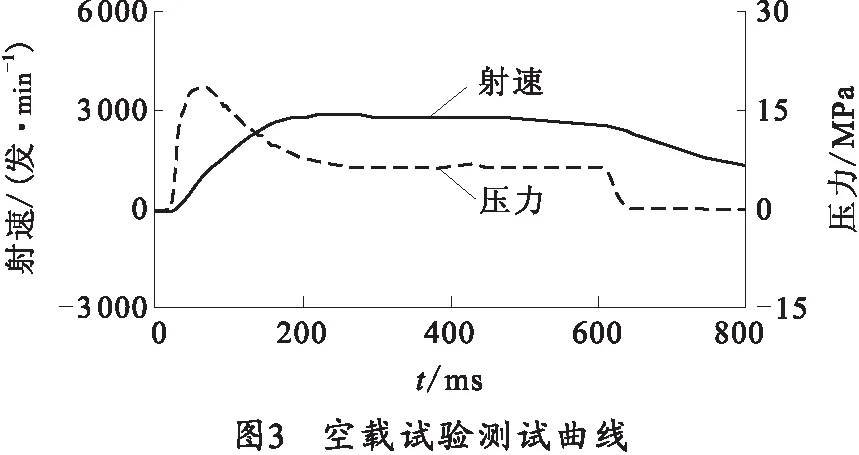

某外能源转管自动机液压驱动系统经过设计与试制加工,与自动机联调联试后,首先在实验室进行了自动机空载驱动试验,试验测试曲线如图3所示;随后又进行了靶场射击试验,连续射击30发,试验测试曲线如图4所示。

试验结果表明,某外能源转管自动机液压驱动系统耗电功率≤10 kW,在空载和带载两种状态下射速稳定,系统加速快,刚性大、体积小、受自动机射击时的交变冲击载荷影响小,满足载体平台的各项指标要求。

5 结束语

外能源转管自动机的驱动功率是其武器平台的重要参数指标,随着射速的提高,自动机消耗功率也不断加大,而车载、机载平台提供的电源功率有限,制约着外能源转管自动机在车载、机载等平台的搭载应用。通过外能源转管自动机液压驱动系统的研究和试验,结果表明,外能源转管自动机采用液压驱动的方式,能有效降低耗电功率,可柔性传递动力,驱动系统刚性大,射速稳定可调,有效解决了外能源转管自动机应用于车载、机载等平台功率受限的问题,提高了外能源转管自动机适装性,为外能源转管自动机驱动开辟了新的技术途径,具有一定的参考价值。