动车组齿轮箱低温测试研究

2019-06-24杨鹏

杨 鹏

(中铁检验认证中心有限公司,北京 100015)

0 引言

随着《中长期铁路网规划》(2016-2030年)的实施,我国动车组运行环境更加复杂,特别在东北和西北地区,最低气温可达-30 ℃以下[1]。低温环境下,动车组齿轮箱轴承游隙、润滑油黏度等特性与常温运行条件有很大不同。文献[2]对齿轮箱低温失效模式进行分析。在低温条件下,由于润滑油黏度增加,流动性变差;若润滑油无法为轴承提供足够润滑,齿轮箱在急加速启动时,齿轮旋转啮合产生的载荷会造成轴承干摩擦,烧伤轴承。

在TJ/CL 277-2014《动车组齿轮箱组成暂行技术条件》中,规定齿轮箱在型式试验应“在低温工况下将齿轮箱的转速升至齿轮箱的最高运营转速(按照全磨耗轮径换算)的90%或以上,持续运转不少于30 min,正反转各运转一次”[3],以验证其低温性能满足实际运用需求。但是,在实际测试过程中,由于齿轮箱加速条件、数据处理方法等对测量结果的影响,数据离散性十分明显,对齿轮箱低温性能的定量评价方法不确定度较大。

在低温试验中,对齿轮箱定量评价指标主要有温升和温升速率[3]。温升可通过温度传感器测量轴承、箱体和润滑油温度直接得到;温升速率则需要通过温度曲线计算获得,对试验方法、试验设备和数据处理方法的依赖度较高,是定量评价离散性的主要影响参数。因此,本文从试验方法、试验设备和数据处理方法三个方面,依据实际测试数据,对影响低温试验温升速率结果的因素进行分析。

1 试验方法对温升速率的影响

TJ/CL 277-2014中规定了低温试验的试验温度、试验载荷、试验时间,但是对于影响温升速率更为明显的起动加速度,没有给予明确说明。

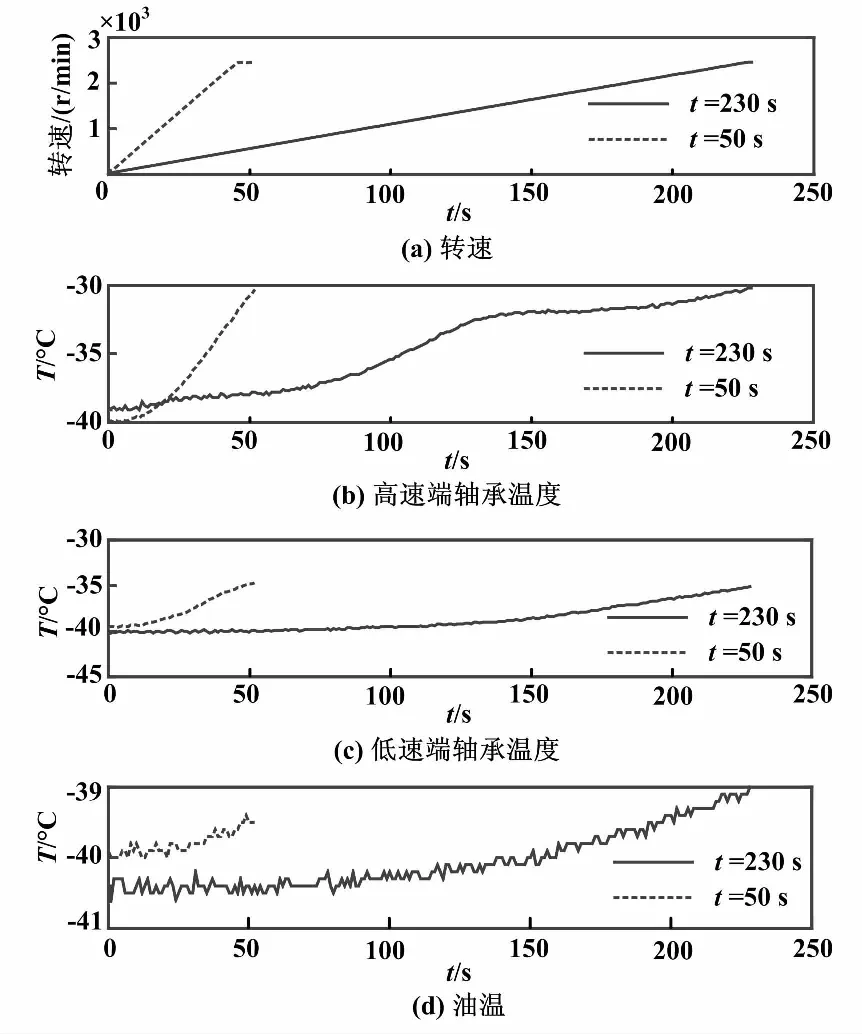

图1为某型号齿轮箱在-40 ℃、低油位、不同起动加速度条件下的转速/温度-时间曲线。

图1 转速/温度-时间曲线

随着环境温度的降低,齿轮箱内润滑油随着黏度的增加流动性变差、密度变大,齿轮及轴承润滑效果向恶劣趋势发展。以目前使用较多的75 W/90润滑油为例,100 ℃运动黏度在13.5~24.0 mm2/s,而其40 ℃实测运动黏度已在80 mm2/s以上。在低温-40 ℃条件下,箱内润滑油表现黏度已接近90 000 mPa·s,流动性和油位均已接近齿轮箱设计下限[4-5]。在低温启动过程中,由于油位和黏度变化,大齿轮搅起的润滑油无法及时进入轴承形成油膜进行润滑。过大的起动加速度使轴承和齿轮线速度迅速增加,干摩擦相比于较小的起动加速度更加严重;且更大的加速度在齿轮啮合面会产生更大的压力,进一步加剧齿轮及轴承的干摩擦,会造成轴承温度急剧升高。

在230 s加速时间工况下,高速轴轴承由-39.1 ℃升至-30.1 ℃,低速轴轴承由-40.1 ℃升至-35.1 ℃;在50 s加速时间工况下,高速轴轴承在50 s内由-39.1 ℃升至-30.1 ℃,低速轴轴承由-39.5 ℃升至-34.7 ℃。由图1可以看出,不同起动加速度会造成齿轮箱轴承温升速度不同,引起试验结果的偏差。因此,确定齿轮箱加速时间,或者规定低温试验速度曲线是十分必要的。常用方式是根据列车实际运行的启动曲线进行加速。但是实际应用中,若出现车辆在低温下急加速(如车轮空转)或者急减速(紧急制动),齿轮箱仍有可能出现轴承损伤。

本文提出采用列车最大起动加速度进行低温试验的加速控制,是一种满足实际需求的试验方法。表1为部分动车组的起动加速度数据。若供货商和用户无特殊要求,低温试验按照表1所示的加速时间进行控制,可以在保证严酷等级的条件下维持试验结果的可复现性。

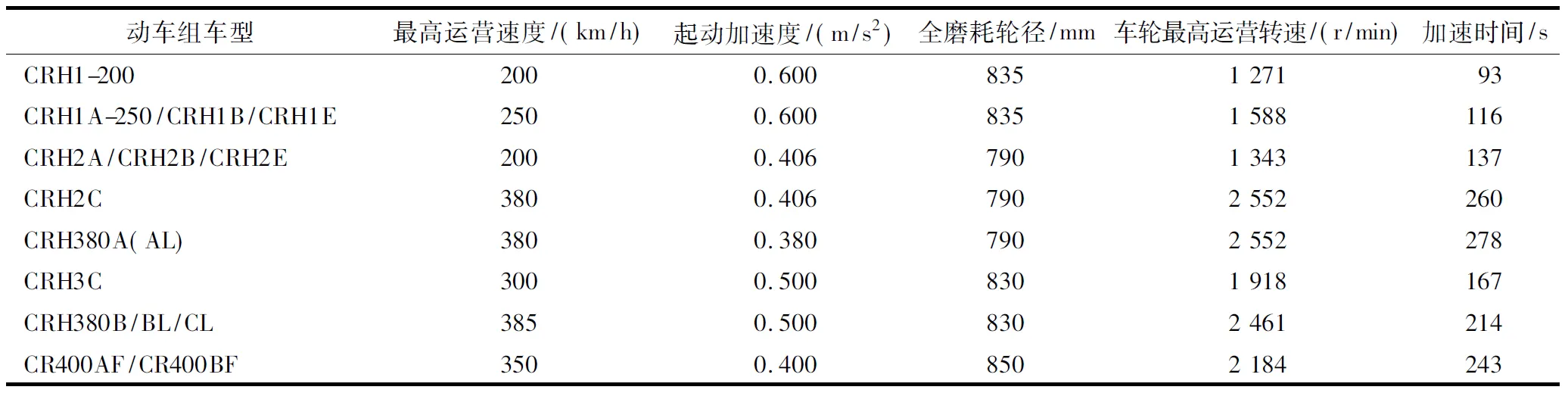

表1 部分动车组的起动加速度数据

2 试验设备对温升速率的影响

温升速率即温度对时间的微分结果,温度测量的采样速率直接影响计算的准确度。

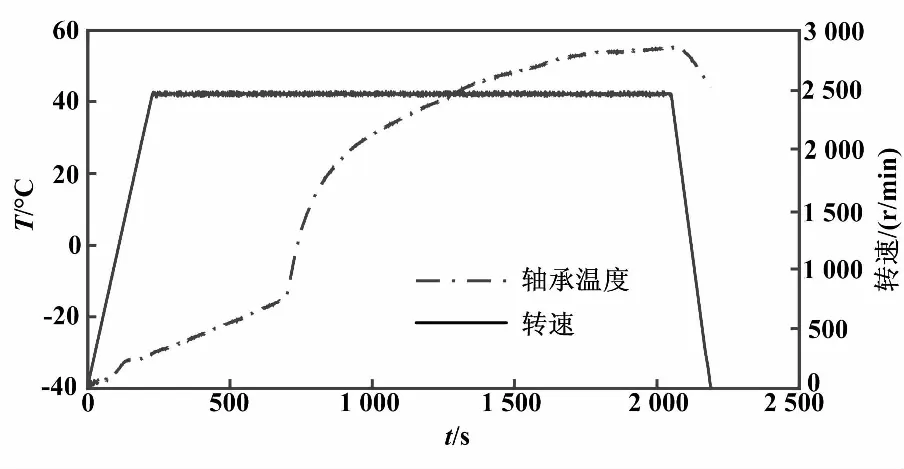

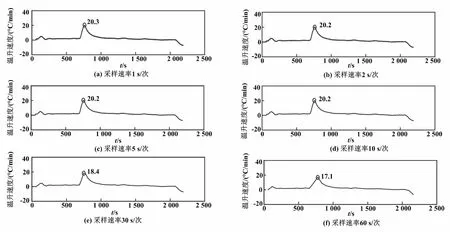

图2为某型号齿轮箱低温试验转速-轴承温度曲线。以图2齿轮箱为例,试验设备分别以1 s、2 s、5 s、10 s、30 s和60 s采样间隔进行采样,并计算温升速率,计算结果如图3所示。

根据计算结果,当采样间隔小于等于10 s时,测量结果可以较准确地反映此齿轮箱轴承温度变化趋势。但当采样间隔降低至30 s时,温升速率的计算结果开始出现较大偏差。

图2 转速-轴承温度曲线

当采样间隔过大、采样速率不足时,试验设备温度采集会丢失大量温度变化的细节。因此,在计算温升速度时,会导致计算结果偏小。根据对多种齿轮箱的分析,采样速率影响与齿轮箱材质、润滑油量等均有关联,采用高于5 s/次的试验设备可以满足大部分齿轮箱测试需求,具有一定代表性。因此,齿轮箱低温试验数据采集系统采样速率应不低于5 s/次,以保证结果可靠性,同时可避免在试验中由于监视数据滞后引起轴承烧伤。不同采样速率的温升速度曲线如图3所示。

图3 不同采样速率的温升速度曲线

3 数据处理方法对温升速率的影响

在TJ/CL 277-2014《动车组齿轮箱组成暂行技术条件》中,对低温试验提出“温升速度不超过15 ℃/min”的技术要求,但是对于温升速度的计算方式并没有给出明确的说明。在实际测试中,不同的计算方法会导致温升速度出现不同。

3.1 温升速度计算方法

3.1.1 直接求差法

直接求差法[4-7]可参照GB/T 5170.1-2008《电工电子产品环境试验设备检验方法 第1部分 总则》第3.2.11条中“每5 min温度平均变化速率”的术语,定义温升速度为测点每1min的平均转变速率。因此,温升速度直接求差公式为:

Δθt=θt-θt-60

(1)

式中:θt为第t秒测量温度;θt-60为第(t-60)s测量温度。

直接求差法计算简便,可以直接得出轴承温升速度,是比较常用的计算温升速度的方法之一。

3.1.2 中心差分法

中心差分法[8-9]通过做第(t-T)秒和(t+T)秒测量温度的割线来估计第t秒的温升速度,较直接求差法对第t秒温度曲线切线斜率的估计更加准确。

中心差分法计算公式为:

(2)

式中:θt为第t秒测量温度;T为时间常数,取T=60。

3.1.3 曲线拟合法

假设轴承温度变化曲线符合式(3)所示模型[10-12]:

(3)

式中:θ0、g、Tw为相关系数。

则第t秒温升速度为:

(4)

指数拟合需要复杂的数据计算,且大部分情况下,轴承温升速度曲线并不严格符合式(3)模型。因此,实际应用多采用多项式拟合代替指数拟合。常用的二项式拟合温度曲线模型为:

θt=θ0+bt+at2

(5)

式中:θ0、b、a为相关系数。

则第t秒温升速度为:

Δθt=(2at+b)×60

(6)

曲线拟合需要在t=60 s时间窗数据采集完成后,通过温度变化曲线计算每一个点的温升速度,从而较精确地反映每一时间点的切线斜率,但是多项式拟合受拟合阶数影响较大,可能引入较大估计误差。

3.2 温升速度方法分析

利用上述三种方法,对图2所示温度曲线的温升速度计算方法进行估计。

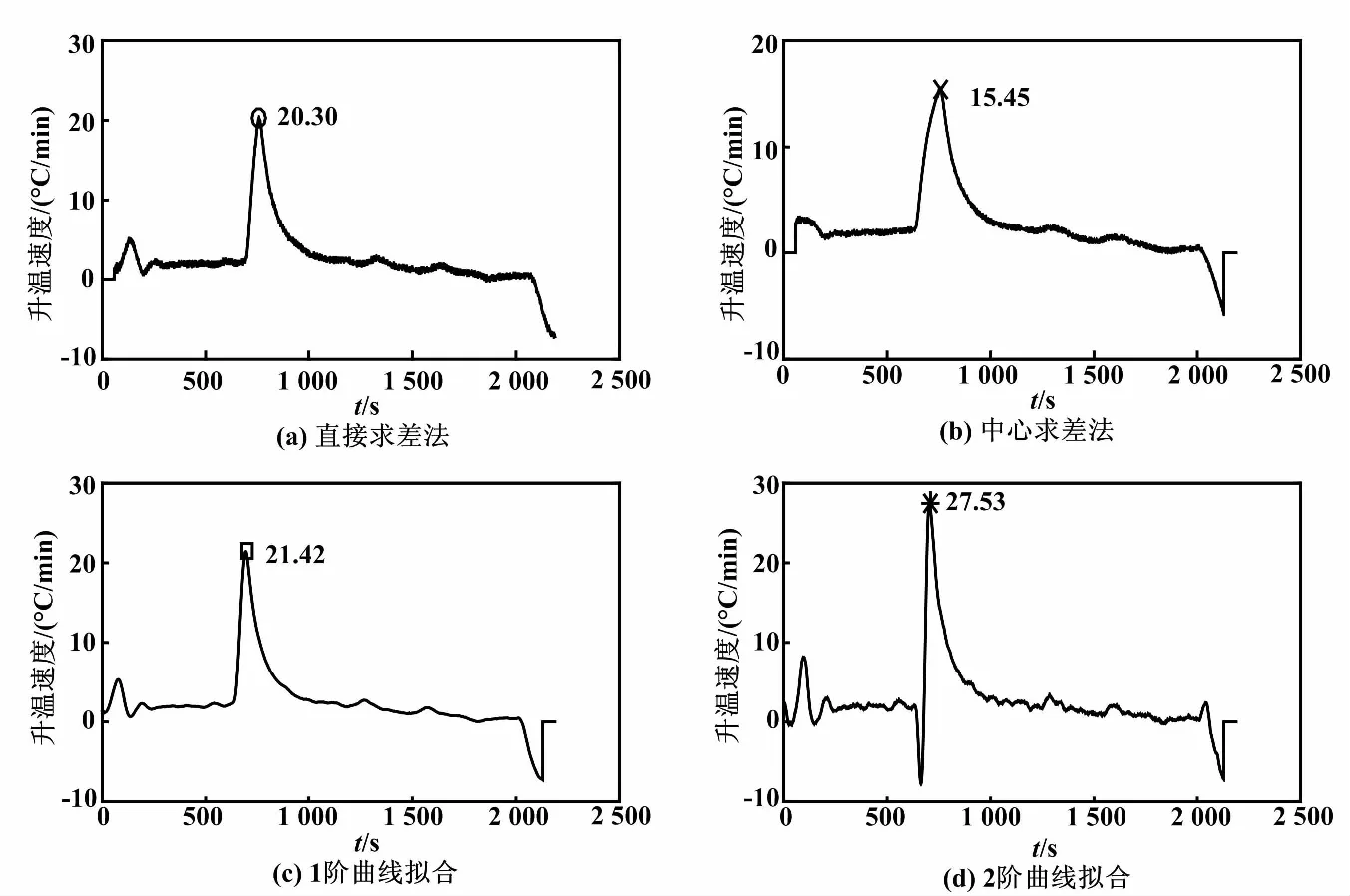

不同计算方式温升速度曲线如图4所示。

图4 不同计算方式温升速度曲线

根据式(1)~式(6),对图2所示测量数据进行计算,求得最大温升速率为:直接求差法20.30 ℃/min;中心差分法15.45 ℃/min;1阶曲线拟合21.42 ℃/min;2阶曲线拟合27.53 ℃/min。

采用不同的数据处理方法,对试验结果会产生极大的影响,甚至影响产品符合性的判定。综合对比三种计算方法,采用曲线拟合法需要进行大量数据计算,计算复杂性最高,且依赖拟合阶次,计算参数对测量结果影响较大,但是计算结果较准确地反映了当前时刻温度变化的趋势。中心差分法需要120 s数据进行处理,会造成温度变化细节的丢失。直接求差法计算量最小,考虑到温度参数是惯性量,直接求差法引入误差在可以接受范围内。

采用直接求差法可以在保证计算结果精度的条件下,大大降低试验设备的计算量,实现温升速度的实时计算。在数据处理方法的选择上,应优先选择采用直接求差法。

4 结束语

本文通过详细的理论分析和试验验证,针对TJ/CL 277-2014《动车组齿轮箱组成暂行技术条件》中低温试验方法中引起试验结果离散的因素,提出依照列车起动加速度确定加速时间的试验方案,以及试验设备采样速率应不低于5 s/次的要求,并优先选择直接求差法对数据进行处理。采用本文所述测试方法,提高了不同试验室测量动车组齿轮箱低温试验试验结果一致性,降低试验结果离散性,对高速动车组齿轮箱的研发和性能验证提供了可靠性数据验证平台,为我国动车组复杂运用环境下的可靠性提供技术支持。