管片拼装机旋转角度检测技术研究

2019-06-24邹今检

邹今检

(中国铁建重工集团有限公司,湖南 长沙 410000)

0 引言

盾构法对施工周围环境影响小、对地下管线的干扰小,可使施工不受天气影响,具有施工周期短、便于施工管理等特点,已成为隧道施工首选的方法[1]。盾构机是一种集机、电、液、光、计算机技术于一体的大型工程机械产品[2]。在盾构施工过程中,开挖后的隧道需要用洞外预制好的钢筋混凝土管片进行永久性支护。管片拼装机的功能就是将管片准确地放到恰当的位置,并安全、快速地把管片组装成所定形式[3]。管片拼装作业的速度与质量直接关系到施工的速度以及隧道的质量[4]。由于管片拼装的工艺要求以及机械结构方面的限制,管片拼装机必须保证在一定的角度范围内旋转,即需要有旋转角度检测及限位装置[5]。

目前,检测管片拼装机旋转角度主要有两种方式[6]。一种方式是通过管片拼装机液压马达上的旋转编码器来检测旋转角度。绝对式编码器由机械位置决定每个位置的唯一性,它无需记忆和寻找参考点,而且不用一直计数[7]。这种方式测量精度比较高,但安装要求高、难度大、成本高。另一种方式是通过接近开关来检测管片拼装机旋转角来检测管片拼装机旋转角度。这种方式只能对旋转角度进行粗略判断,可靠性差。盾构施工现场环境差,接近开关容易产生错误信号;当回转机构超过了允许的最大角度时,其逻辑关系会出现混乱,导致旋转角度计算错误,再次使用时必须重新进行初始化。

针对实际工作环境下的管片拼装机角度检测问题,设计了一种采用2个倾角传感器检测拼装机旋转角度的方案。该方案能准确地判断管片拼装机回转机构的旋转方向和角度。

1 拼装机旋转角度检测原理

1.1 硬件安装及角度定义

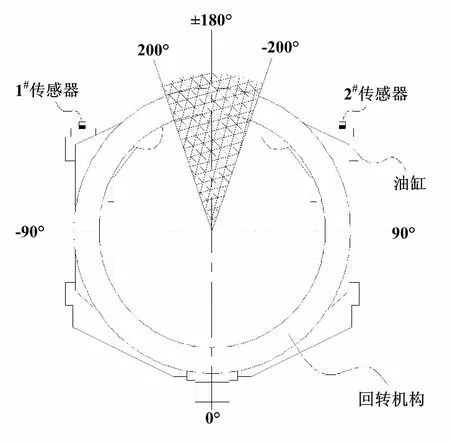

盾构隧道施工中,若干块管片组成一环,衬砌环间大多采用错缝拼装,要求管片拼装机旋转角度大于180°[8]。盾构的管片拼装机设计旋转角度多为±200°[9]。本文采用2个倾角传感器测量旋转机构的旋转方向与旋转角度。倾角传感器安装如图1所示。

图1 倾角传感器安装示意图

拼装机油缸与回转机构相连接,1#倾角传感器和2#倾角传感器分别安装在两侧油缸的顶部。1#倾角传感器和2#倾角传感器安装在不同油缸上,保证了倾角传感器的安全。

回转机构的预定位置,即回转机构转动的初始位置,该位置标定为0°,此时管片拼装机抓举头在正下方。对竖直面而言,与0°相对应的是±180°,此时管片拼装机抓举头在正上方。从0°顺时针方向旋转90°的位置标定为-90°,从0°逆时针方向旋转90°的位置标定为+90°。

按上述定义,回转机构顺时针旋转时的角度值取负值,逆时针旋转时的角度值取正值。由于回转机构的可旋转范围为±200°,在-200°与+200°之间形成一个重合区,即回转机构无论按顺时针还是逆时针方向旋转,抓举头都可以旋转到该重合区域进行管片的拼装。

1.2 角度检测原理

倾角传感器最大检测范围为0°~360°,分辨率为0.1°。倾角传感器输出角度值的正负表示回转机构偏离预定位置后的旋转方向。

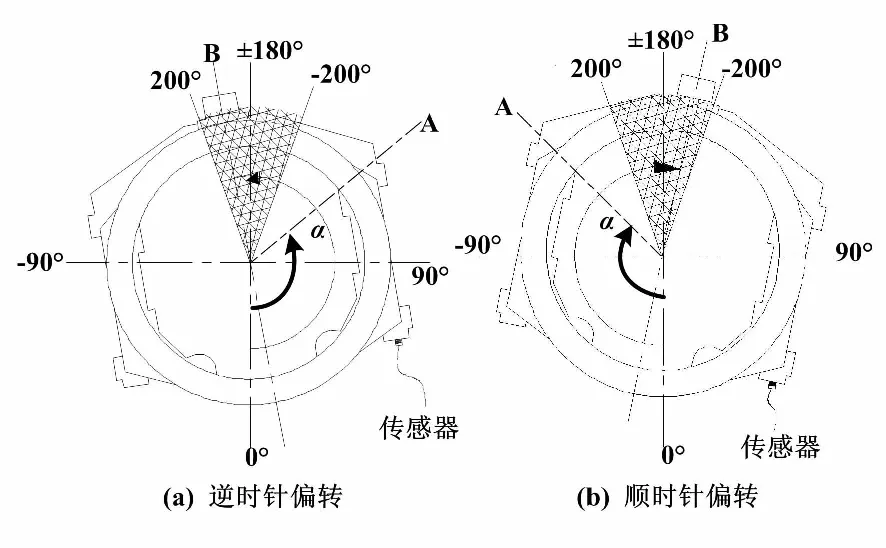

1#传感器量程设定为-180°~+180°,如图2所示。图2(a)为回转机构逆时针偏离预定位置。当α在0°~180°范围变化,如A位置所示,传感器输出的角度值为α;当α超过180°位置时,如B位置所示,传感器输出的角度值为α-360°。图2(b)为回转机构顺时针偏离预定位置。当α在-180°~ 0°范围内变化时,如位置A所示,传感器输出的角度值为α;当α超过-180°位置时,如位置B所示,传感器输出的角度值为360°+α。

图2 1#传感器量程整定

则1#倾角传感器输出角度γ1与α关系如式(1)所示:

(1)

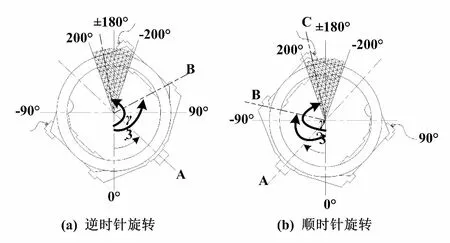

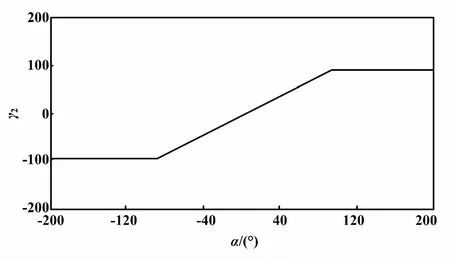

2#倾角传感器量程设定为-90°~+90°,如图3所示。图3(a)为回转机构逆时针偏离预定位置。

当α在0°~90°范围变化时,如A位置所示,传感器输出值为α;当α在-90°~+90°范围内变化,如B位置所示,传感器输出的角度值恒为90°。图3(b)为回转机构顺时针偏离预定位置。当α在-90°~0°范围内变化,如A位置所示,传感器输出的角度值为α;当α在-90°~+90°范围内变化时,如B位置所示,传感器输出的角度值恒为-90°。

则2#倾角传感器输出角度γ2与α关系如式(2)所示:

(2)

回转机构旋转如图4所示。

图4 回转机构旋转示意图

结合γ1和γ2,可准确检测回转机的旋转角度γ3。具体步骤如下。

①当0°≤γ3≤90°,回转机构相对预定位置逆时针旋转0°~90°时,如图4(a)中A位置所示。0°<γ3=γ1=γ2≤90°

②当90°<γ3≤180°,回转机构相对预定位置逆时针旋转90°~180°时,如图4(a)中B位置所示。90°<γ3=γ1≤180°,γ2=90°

③当180°<γ3≤200°,回转机构相对预定位置逆时针旋转180°~200°时,如图4(a)中C位置所示。γ1<0°,γ2=90°,γ3=γ1°+360°

④当-90°<γ3<0°,回转机构相对预定位置顺时针旋转0°~90°时,如图4(a)中A位置所示。-90°≤γ3=γ1=γ2°<0°

⑤当-180°≤γ3<-90°,回转机构相对预定位置顺时针旋转90°~180°时,如图4(b)中位置B所示。-180°≤γ3=γ1<-90°,γ2°=-90°

⑥当-200°≤γ3<-180°,回转机构相对预定位置顺时针旋转180°~200°时,如图4(b)中位置C所示,γ1>0°,γ2=-90°,γ3=γ1-°360°

综上所述,检测角度γ3与1#倾角传感器输出角度γ1和2#倾角传感器的输出角度γ2的关系为如式(3)所示:

(3)

2 角度检测逻辑实现

倾角传感器输出物理信号为4~20 mA,通过模拟量输入模块读取到PLC,旋转角度计算在PLC中完成。管片拼装机角度检测逻辑主要分为以下2部分。

第1部分为倾角传感器输出信号的处理,主要包括倾角传感器量程的标定、输入信号的过滤及溢出处理。第1部分运算结果为1#倾角传感器输出角度Angle1和2#倾角传感器的输出角度Angle2。

第2部分为拼装机检测角度的计算,运算结果为拼装机旋转角度ErectAngle。部分主要程序如下:

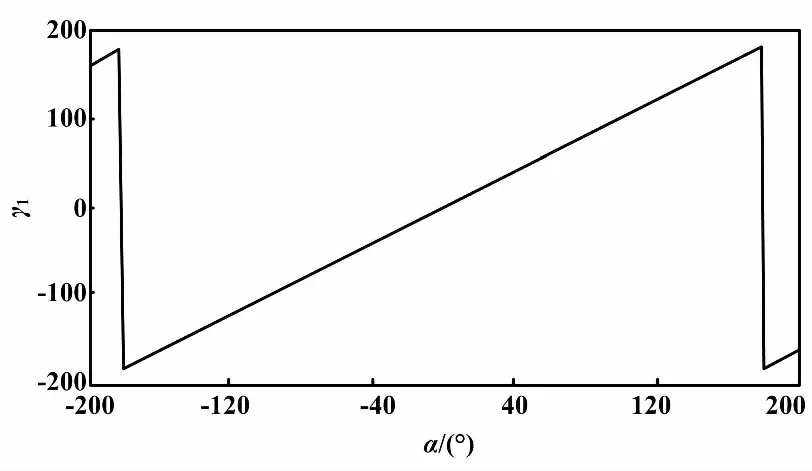

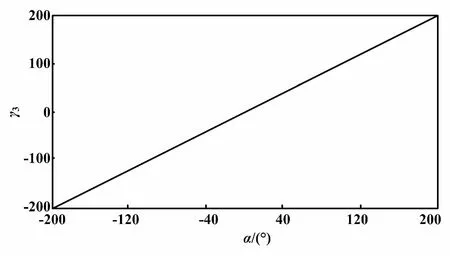

A(

L Angle1

L 0

) A( L Angle2 L 900 ==I ) JNB _001 LAngle1 L 3600 +I TErectAngle JU _003 _001: NOP 0 A( L Angle1 L 0 >I ) A( L Angle2 L -900 ==I ) JNB _002 L -3600 L Angle1 +I TErectAngle JU _003 _002:L Angle1 T ErectAngle _003: NOP 0 根据提出的管片拼装机旋转角度检测原理,进行验证。旋转角度与1#传感器、2#传感器输出对应关系如图5、图6所示。 图5 旋转角度与1#传感器输出对应关系 图6 旋转角度与2#传感器输出对应关系 图5、图6结果表明,本设计满足倾角传感器的角度适用范围,同时满足管片拼装机角度检测范围。检测角度与旋转角度对应关系如图7所示。从图7可以看出,管片拼装机的检测角度与旋转角度处处相等,表明采用该原理可以准确检测出管片拼装机的旋转角度。 图7 检测角度与旋转角度对应关系 利用倾角传感器检测拼装机旋转角度的方案已大量应用在我们公司生产的盾构机管片拼装机上。实践证明,利用倾角传感器检测拼装机旋转角度的方案简便、精确、可靠,能迅速检测回转机构的旋转方向和角度,从而保证了管片拼装施工的进度和质量,避免了回转机构因转动位置不合理而导致的设备损坏或者人身伤害。3 方案验证

4 结束语