浅谈泥板成型工艺在陶艺创作实践中的思考

2019-06-24潘梦梅

潘梦梅

(广州商学院艺术设计学院,广州,510700)

0 引言

陶艺的成型技法有很多,从最早期传统的泥条盘筑法,到后面逐渐出现的轮制再发展成后来的拉坯成型,以及现在借助于石膏模具的印坯成型、注浆成型,甚至还有借助于机器的干粉成型等等。每一种成型方法都有着自己的特色,可以制作出形态各异的陶艺作品。但相较于以上的成型方法,本人在创作的时候更偏爱泥板成型工艺。成型工艺对陶艺作品的造型有着至关重要的作用,泥板成型工艺则在陶艺创作中能发挥出相较于其他工艺更大的优势,采用泥板成型工艺制作出的作品造型能够更丰富,更富有感染力。

1 泥板的制作工艺

泥板的制作工艺非常多样化,有拍压法、切割法、滚压法等方法。每一种方法都有它的特点和局限性。

1.1 拍压法

拍压法是最传统的一种制作泥板方法,拍压的时候有采用木板拍压,或者直接用手进行拍压。采用这种方法制作过程较慢,相对来说比较费力,而且要求制作者有一定的经验,掌控好拍压的力度均匀,这样才能制作出均匀平整的泥板。

1.2 切割法

切割法相对于拍压法来说省力,制作方法便捷,一般是将一根割线绑在一个U形工具上,U形工具的两端做好多个距离相等的凹槽,保证两端凹槽的位置高度一致,在同一高度的两个凹槽绑上一根割线的两端,调整好割线,保证割线能承受一定的力度并保持直线。在准备好这个切割工具之后,就能很轻易的将一整块较大且较厚的泥,通过这个切割工具分割成厚度均匀的多块泥板。用切割的方法能够很快速的得到泥板,但是切割法也有很大的局限性。因为它必须针对较多的泥才能进行分块切割,这样这样得到的泥板大小是有限制的,必须是小于切割工具的宽度。另外在对泥的用量上也会要求比较多,只有够多的泥才能使用切割的方法。最后用切割法制作的泥板厚度不能根据需求调整,泥板的厚度是固定的,就是U形工具两端凹槽的高度。基于这几点考虑,虽然切割法制作非常快速便捷,但是使用这种方法来制作泥板的人并不多。

1.3 滚压法

滚压法是借助工具在泥上进行来回滚压让泥延展开并厚度均匀的一种方法。一般采用手工擀泥杖和压泥机进行制作,二者原理相同,只是一个借助于人工的力量一个借助于机器。采用擀泥杖进行泥板制作,除了擀泥杖之外,经常还会使用到厚度尺,厚度尺主要是用来控制泥板的厚度的,将厚度尺放在两边压着厚度尺进行滚压可以保证厚度均匀。而使用压泥机则是中间的滚轮可以调节高度,这样也能保证泥板的厚度均匀。在使用滚压法制作泥板的过程中,为了让泥板制作的更顺利,避免在滚压的过程中泥板粘上滚轮或者擀泥杖甚至是桌面导致泥板难以移动,在滚压前需在泥与桌面中间和泥与滚轮(或擀泥杖)之间分别垫一块布,这样有助于保护泥板。在准备好所有的材料与工具之后,将泥放在两块布中间用滚轮(或擀泥杖)进行滚压,滚压时采用从中间向四周滚压的方式会比从一端滚向另一端更省力,而且制作出来的泥板也更均匀,不易开裂。

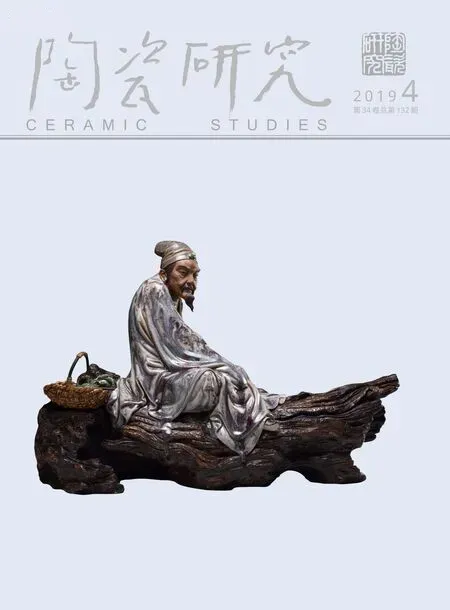

图1 《裂痕》作者:潘梦梅

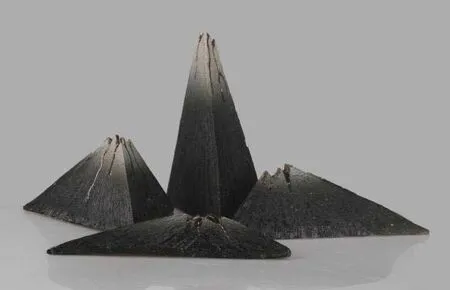

图2 《青峦》作者:潘梦梅

图3 《风雪夜》作者:潘梦梅

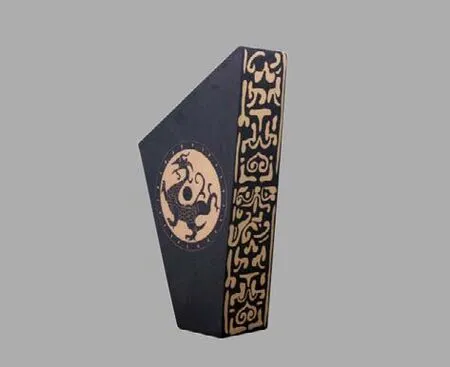

图4 《四象系列之青龙》作者:潘梦梅

三种泥板的成型方法各不相同,本人在进行创作的时候经常将滚压法与拍压法一起结合使用。先采用拍压法将泥快速的延展开,再使用工具进行来回滚压即可制作出泥板。这样的方法快速,做出来的泥板均匀,可根据自己的需要来调整泥板的大小和厚度。

2 泥板成型创作实践

采用泥板成型工艺制作器型的方法一般可以分为两种,一种是软泥板,即用刚压好的泥板进行制作,这种情况下泥板的可塑性很好,可以进行各种扭曲变形做出一些随意自然的造型。另一种则是采用的硬泥板,此种方法是将泥板做好之后晾到半干的状态,对泥板进行切割、拼接。泥板在两种不同的状态下,做出来的造型风格各不相同。本人在创作过程中更偏向于采用硬泥板,近些年本人陶艺创作都是围绕异形瓶课题进行的。对泥板进行各种不规则造型的切割、拼接。再加以不同的装饰手法,探索出泥板成型工艺在陶艺创作中的巨大潜力。图一到图四都是用泥板成型工艺创作的作品,此四个作品分别采用了不同的装饰手法,呈现出形态各异的外观并且表达出了不同的主题。

《裂痕》是作者较早期的作品,采用四块泥板拼接而成,做出形状各不相同的造型摆在一起像一组群山,在山顶进行了不规则的切割然后顺着裂缝涂上了金属釉,让裂痕更加明显,底色用黑泥和白泥做了由白到黑的渐变,所有器型的外表都用锯条的锯齿面进行了外表毛糙肌理的制作。《青峦》和《风雪夜》是作者同时期的作品,在研究异形瓶的不同造型时做了很多尝试,对不同的造型采用了不同的装饰手法。青峦采用的是釉装饰,选择了复合釉,先上一层底釉再上一层面釉,通过烧成两种釉融合在一起形成了最终的效果。看上去就像是清晨浓雾还没散开的深林,给人一种朦胧的感觉。《风雪夜》在造型上用了同样的制作方法,整个造型使用了六块泥板拼接,看上去更加规整,上了透明釉烧成之后采用了釉上彩的方法进行的装饰。釉上彩的装饰方法相对来说更加可控,因为釉上彩烧之前与烧之后效果相差不大,可以根据需要及时进行调整。

在进行了异形瓶课题的研究后,本人发现里面可以探索尝试的方法非常多,为了更加有条理,更有方向性的研究,本人将课题的研究范围逐渐缩小,从单个的异形瓶造型开始,更多的去探索一个造型的可能性。因此后面创作了《四象》系列。此作品的造型就是从《风雪夜》得来的,只是上下调转了一个方向。采用了我国传统的剔花装饰方法和传统的四象图案进行装饰。用传统的装饰手法与现代的造型结合,尝试将我国一些传统的文化换一种方式呈现出来,给传统的东西注入新鲜的血液,让它们重新赋予活力。

3 泥板成型过程中易出现的问题以及解决方法

景德镇制瓷业有句术语“十圆不如一方”,此话体现了做方形器物工艺上的难度远大于做圆形器物。这里的方指的是镶器,镶器则是采用泥板成型工艺制成。泥板成型工艺的难度主要体现在使用硬泥板来制作各种造型的情况下,因为硬泥板对造型的要求很高,泥板要求非常的平整,线条要求非常的利落。根据本人在泥板成型创作过程中总结发现,泥板成型工艺中极易出现以下两个问题。

3.1 泥板干燥过程中变形

使用硬泥板制作器型的第一步便是要制作出好的泥板,做出一块好的泥板并不难,难的是在泥板晾干的过程中如何保证泥板不卷翘变形。泥板的变形大部分都是因为干燥速度不一致导致的,一块泥板做好之后放在桌上进行晾干,泥板的上面以及四周的侧面是直接与空气接触的,但是底面与桌子接触不透气,这导致泥板的上面会比下面干的快,四周干的会比中间快,因此在泥板晾干的过程中经常会出现边角上翘的现象。针对于这种情况只需要让泥板整体的干燥时间趋于一致就可以避免泥板变形的问题。雷扎在《对泥板创作实践的思考》中给出了一种解决方案,他将防雨纸放在压制好的泥板上拂平,然后进行多次滚压,让防雨纸与泥板合为一体。此方法利用防雨纸减缓了泥板表面的干燥速度,让整体的干燥时间更加接近,从而减小变形。本人在泥板成型创作中经常使用的工具是石膏板,用石膏制作出表面光滑平整的石膏板,将制作好的泥板放在石膏板表面进行晾干,因为石膏板有吸水的功能,可以加快泥板底面的干燥速度,这种方法可以缩短泥板晾干的时间。但是在干燥过程中偶尔还会有四角上翘的情况,为了避免可以在四角周边用重物压住,此方法可以改善泥板的变形。或者在泥板干燥的过程中适时的将泥板翻转一个面,来控制两边的干燥速度趋于一致,从而降低泥板的变形几率。

3.2 泥板拼接处发生开裂

硬泥板成型的关键步骤就是将多块泥板拼接在一起,这也是硬泥板成型中最容易出现问题的一步。泥板拼接处开裂是普遍发生的现象,有一些是在泥坯晾干的过程中出现开裂,有些则在作品烧成过程中出现开裂,在烧成后发现。下面通过这两方面来分析泥板拼接处开裂的原因以及解决办法。

3.2.1 在泥坯晾干过程中开裂

泥板拼接处在泥坯晾干过程中出现开裂的原因经过分析主要有以下两点:第一,拼接的泥板干湿度不一致。因为如果将两块干燥程度不同的泥板拼接在一起,在后期的干燥过程中两块泥板干燥收缩的速度不同,相互之间会产生一个作用力,直接导致拼接处开裂。在这种情况下出现的开裂情况我们只需要在做泥板拼接的时候选择干湿度一致的泥板即可解决。换句话说就是在前期制作泥板过程中要求所有要用的泥板在同一时间制作,保持泥板的厚度一致,干燥的环境一致。从而达到干燥速度一致、干湿度一致的目的。第二,拼接的泥板虽然干湿度一致但是干燥过度。采用硬泥板制作器型需要将做好的泥板晾至半干的状态再进行使用。这个半干状态一定要把握好,干度不够会影响后期制作的造型线条不够利落、表面不够平整,干燥过度在泥板拼接的过程中容易出现拼接处开裂的问题。判断一块泥板是否晾干到合适的状态可以通过以下几个标准:首先,从外表观察除了表面没有水的光泽感,颜色没有变化。其次,用手轻压泥板不会出现手指印。最后,用刀在泥板边角处进行切割,切出的泥是一片一片的状态。

3.2.2 在作品烧成过程中开裂

有些作品在烧成之前看着没有什么问题,但是经过烧成之后出现开裂现象。出现这种现象的原因一方面可能是由于上面提过的两点,只是在泥坯干燥过程中外表没有明显的显示出开裂情况,经过高温烧成后开裂加剧。另一方面往往是烧成的原因导致的拼接处开裂。作品的烧成是作品完成前的最后一步,也是至关重要的一步,烧成的结果直接决定了作品的成功或失败。因此需要深度认识烧成的各个阶段以及每个阶段泥坯产生的变化,从而根据泥坯的情况调整烧成曲线来控制最后的烧成效果。整个烧成过程可分为以下五个阶段:1.预热阶段2.氧化分解阶段3.高温阶段4.高火保温阶段5.冷却阶段分。在这五个阶段中每个阶段都发生着各种变化影响着作品的效果。在烧成过程中发生开裂一般出现在预热阶段和冷却阶段。

预热阶段指的是从常温阶段到300℃,此阶段主要是坯体加热和坯体剩余水分排除阶段。如果此阶段的升温速度过快,坯体水分快速蒸发易导致坯体开裂甚至爆裂。因此为了避免发生此类问题,在预热阶段需要根据坯体的干燥情况、坯体的厚度以及坯体致密度等方面的问题调整升温速度。一般情况下可控制在每分钟升高1℃-1.5℃。如果坯体比较厚,天气潮湿可再降低一点升温速度。

冷却阶段是完成了烧成之后的一个降温阶段。在此阶段降温到850℃以前可以进行快速降温,因为在850℃以上坯体中有很多液相处于塑性状态。但是在850℃以下由于液相开始凝固,石英晶型转化,所以需要减速降温,如果此时依然进行快速降温则会出现坯体开裂。因此在降温阶段快速降温时降温速度可控制在150-300℃/h,减速降温时的速度可控制在40-70℃/h。如果时间允许,让窑温自然冷却是最安全的选择,只是自然冷却这个过程往往耗费的时间都比较长。

4 结语

泥板成型工艺在陶艺制作当中虽然存在着各种工艺上的难度,但这并不影响本人对泥板成型工艺的热衷,在实践过程中我深刻的感受到泥板成型工艺在创作和思想表达上发挥出的作用。克服这一个个工艺上难题的过程正是陶艺制作的魅力。以上通过个人的实践经验总结出了一些问题的解决办法,还有很多问题依然在不断摸索的过程中,泥板成型工艺是一个值得长期研究下去的课题。