固体充填条带开采采宽与留宽优化设计

2019-06-24殷和健査剑锋仲崇武孟彦杰

殷和健,査剑锋,仲崇武,孟彦杰

(1.中国矿业大学 国土环境与灾害监测国家测绘地理信息局重点实验室,江苏 徐州 221116;2.兖州煤业股份有限公司南屯煤矿,山东 济宁 273515)

固体充填开采是解决我国“三下压煤”问题的绿色开采工艺[1-3]。但对于回收埋藏较浅、抗变形设防指标较高的建筑物下的压煤采用全采全充模式的充填开采仍然无法保证建(构)筑物的安全,而采用固体充填条带开采则更有利于控制地表变形[4]。固体充填条带开采的覆岩支撑体系为“充填体—煤柱”联合支撑体系。因此合理的设计采宽与留宽对控制地表变形、保证煤柱的长期稳定性有着重要的意义。在工作面采留宽优化设计的研究领域里,国内专家学者取得了丰富的研究成果。文献[5-9]研究了条带开采、条带充填开采、房式开采的采留宽优化设计方法,但对于固体充填条带开采的采留宽优化设计方法则鲜有文献研究,固体充填条带开采的覆岩支撑体系不同于条带开采、条带充填开采,由于充填体限制了顶板下沉,同时对煤柱存在着支护作用,因此直接采用冒落条带开采的煤柱留宽和采出率的设计方法则显然不适用于固体充填条带开采,为此本文以南屯煤矿地质采矿条件为背景,采用理论分析和数值模拟的研究手段,在保证煤柱稳定性、控制地表沉陷的前提下,分析了矿区采用固体充填条带开采的必要性,研究了采留宽的优化设计方法,确定了矿区固体充填条带开采的采宽和留宽。

1 工程概况

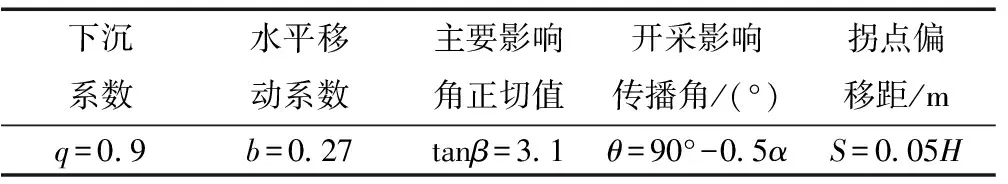

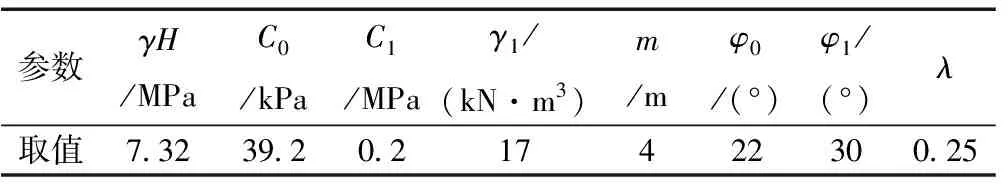

为延长矿井服务年限,稳定矿井产量,保证建(构)筑物不受采动损害,南屯煤矿采用综合机械化固体充填开采工艺回收工业广场及附近村庄下煤炭资源。该充填采煤区域井下位置西邻一采区东部区域,东北邻七采区,东南邻3煤层风氧化带,可采煤层为山西组3煤层,根据该区域钻孔资料统计,3煤层平均厚度4m,煤层平均倾角4 °;直接顶为灰黑色粉砂岩,平均层厚4.26m;基本顶为灰白色中砂岩;底板为灰黑色粉砂岩,平均采深312m,该区域地质构造简单。根据煤矿的综合机械化开采水平,设计充实率为85%,计算的等价采高Me=600mm。为保证地表建(构)筑的安全,提出其设防指标为:i≤3mm/m;ε≤2mm/m;k≤0.2mm/m2。矿区充分采动的沉陷预计参数经验值见表1。

表1 矿区沉陷预计参数

2 采留宽优化设计的理论分析

2.1 固体充填条带开采的必要性分析

由等价采高的概率积分法预计原理可知,若不留煤柱支撑,采用全采全充模式的固体充填开采,地表变形极值为[4]:

式中,im为地表倾斜变形值,mm/m;εm为地表水平变形值,mm/m;km为地表曲率变形值,mm/m2;Me为煤层的“等价采高”,mm;b1、q1、tanβ1分别为矿区工作面充分采动的地表水平移动系数、下沉系数、主要影响角正切值;H为采深,m。

若地表变形值取为建筑物抗变形的设防指标,则矿区采用全采全充模式的固体充填开采的临界采深为:

式中,Hmin为临界采深,m。

若开采区域的平均采深小于临界采深Hmin,全采全充的充填开采模式无法保证地表建(构)筑物的安全,若适当留设煤柱,采用固体充填条带开采,则更有利于控制地表变形。

2.2 保证煤柱稳定性的留宽设计方法

2.2.1 充填体与煤柱的相互作用机理

固体充填条带开采的覆岩支撑体系为“充填体—煤柱”联合支撑体系,由于煤柱的走向长度远大于倾向长度,将其视为平面问题进行分析。工作面开采后,在支承压力的作用下条带煤柱出现膨胀变形、片帮等破坏的现象。当采空区充入矸石、粉煤灰等固体充填物后,充填体分担了上覆岩层荷载,减少了煤柱所受载荷,同时提供给煤柱侧向压力限制煤体的侧向变形,因此可在冒落条带开采的煤柱留宽设计方法的基础上进行改进。如图1所示,充填体提供给煤柱的侧向压力Pz,可按照朗肯土压力模型计算[10,11],如式(5)所示。

式中,Pz为煤柱所承受的侧压力,kPa;γ1为充填体的容重,kN/m3;φ1为充填体的内摩擦角,(°);c1为充填体的粘聚力,MPa;q为充填体承担的荷载,kPa;Z为充填体高度,m。

图1 充填体作用力示意图

2.2.2 充填条带开采煤柱屈服区宽度计算

应用小变形弹塑性理论中的库伦准则来推导充填体作用下的煤柱屈服区宽度,其力学模型如图2所示。图中,K1为煤柱应力集中系数;m为采厚,m;γH为原岩应力,MPa;x0为屈服区宽度,m;q、Pz分别为充填体承担的应力、提供给煤柱的侧压力,MPa;σx为x=x0处在煤层整个厚度上水平应力的平均值,MPa。

图2 力学模型

根据库仑—摩尔强度准则,在煤层界面存在方程:

τyx=-(C0+σytanφ0)

(6)

式中,τyx为煤层界面的剪切应力,MPa;C0为煤层界面的内聚力,MPa;σy为煤柱上方的垂直应力,MPa;φ0为煤层界面的内摩擦角,(°)。

当x=x0时,有方程:

[σy]x=x0=K1γH;σx=λ[σy]x=x0

(7)

式中,λ为弹性区与塑形区的侧压系数。

不计体积力,则力学模型的基本方程为:

τyx=-(C0+σytanφ0)

(10)

设充实率为η,取屈服区ABCD为分离体,根据静力平衡条件,联立式(5)有方程式:

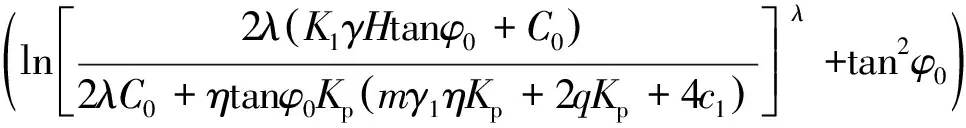

根据方程式,参考文献推导过程[12],求得煤柱的屈服区宽度为:

(12)

2.2.3 核区率的确定

煤柱两侧屈服区宽度总和近似取为Y=2x0。留设煤柱应该存在一定的弹性区宽度,防止煤柱两侧应力叠加,对煤柱造成破坏。煤柱弹性区宽度与煤柱留宽之比即为煤柱的核区率,核区率越大,留设煤柱越稳定。相关文献给出了不同煤层岩性的核区率、煤柱留宽与屈服区总宽度应满足的关系式[13]:

a>Y+2m

(15)

式中,a为煤柱留设宽度,m;Y为煤柱屈服区宽度总和,m。

2.3 控制地表沉陷的采出率设计方法

由于固体充填条带开采的工作面未到达充分采动程度,根据开采沉陷理论,需要对沉陷预计参数进行修正,固体充填条带开采的地表沉陷预计参数为[4]:

q2=(H-30)q1/(5000a/b-2000)

(16)

tanβ2=(1.076-0.0014H)tanβ1

(17)

b2=10000b1/(10750+7.6H)

(18)

式中,q2、tanβ2、b2为固体充填条带开采的下沉系数、主要影响角正切值、水平移动系数;b为开采宽度,m。

采出率s为:

联立式(1)—(3)、式(16)—(18)可得固体充填条带开采的采出率与地表变形的关系为:

s2=

s3=

式中,s1、s2、s3分别为控制地表倾斜变形、水平变形、曲率变形的最大采出率。

由式(20)—(22)可知,当采出率增大时,地表变形值随之增大。因此为了控制地表变形,需要控制采出率。当地表变形值取为建(构)筑物的设防指标时,由式(23)可计算控制地表变形的临界最大采出率Smax。当煤柱留宽、采出率确定时,可计算出采宽。

Smax=min{s1,s2,s3}

(23)

3 数值模拟和结果分析

3.1 数值模型建立

若利用式(12)计算充填条带开采煤柱屈服区宽度时,需要获得煤柱应力集中系数K1。但矿区仅具有冒落条带开采的煤柱应力集中系数的实测值K2,因此有必要通过数值模拟的研究手段探究K1与K2存在的衰减关系,进而确定力学模型参数K1。

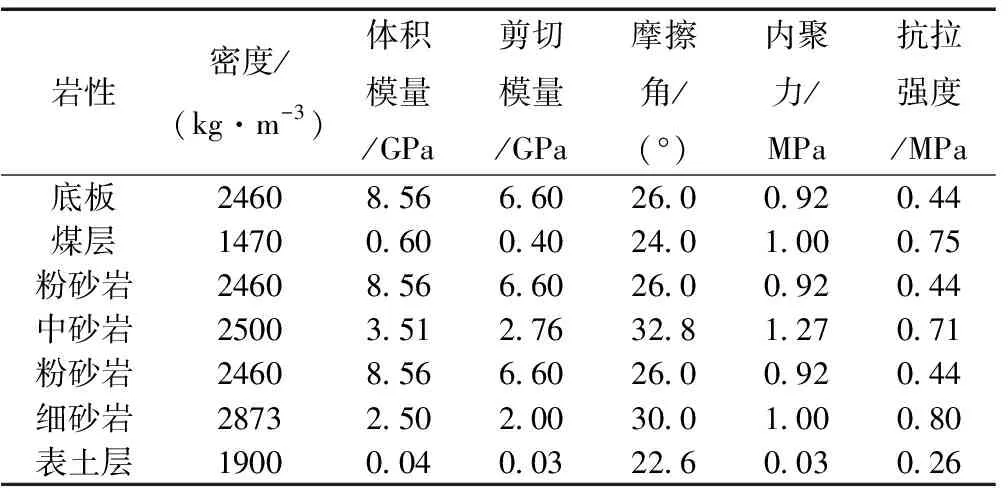

利用FLAC3D模拟软件建立长2000m,宽2000m,高度为328m的模型。开采区域范围为500~1500m,位于模型的中间区域,煤层开采厚度为4m。计算采用摩尔—库伦模型,模型的两侧及底部均设置位移约束,顶部为自由边界,参照开采区域岩石力学参数,进行相关反演和分析最终确定模型各岩层的力学参数,见表2。

表2 岩层力学参数表

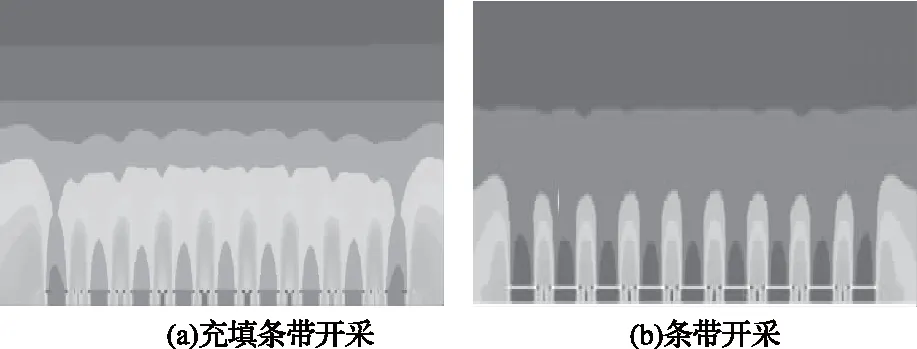

实验设计两种开采方案,一种为充填条带开采,一种为条带开采。两种开采方案的留设煤柱宽度为40m,采厚4m,充填体弹性模量为90MPa,工作面走向长度为1000m,设计采宽30m、40m、50m、60m、70m、80m,同时控制其他实验变量不变。

3.2 模拟结果分析

图3 煤柱应力分布图

在不同采宽条件下,充填条带开采煤柱的应力分布规律与冒落条带开采相似,均呈“马鞍形”分布,煤柱应力分布如图3所示。充填条带开采的应力增高区位于煤柱上方,降低区位于充填体上方。靠近工作面一侧的煤柱应力较大,煤柱中心区域应力低于煤柱两侧的应力。

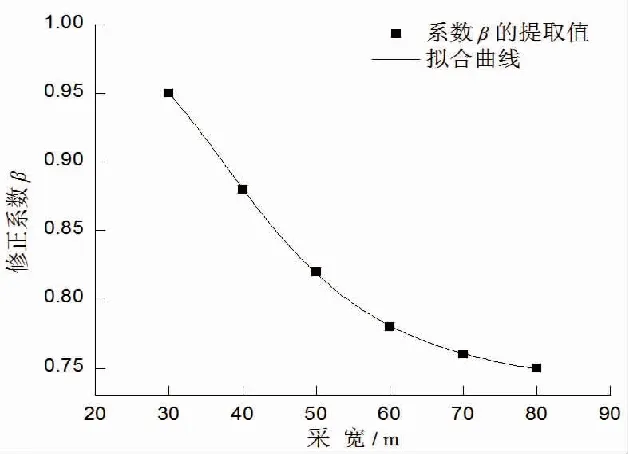

为了比较K1与K2的关系,引入修正系数β(β=K1/K2),提取了两种开采模式的应力集中系数,见表3。按Logistic模型拟合了修正系数β与采宽的关系曲线,如图4所示。拟合优度为0.99,拟合的经验公式见式(24)。

表3 修正系数β提取结果

图4 修正系数与采宽关系曲线

由表3可知,随着采宽的增大,两种开采模式的煤柱应力集中系数逐渐增大。当采宽为30m时,充填条带开采煤柱的应力集中系数为1.9,条带开采煤柱的应力集中系数为2;当采宽增大到80m时,K1与K2分别增大到2.7、3.6。这是因为随着采宽的增加,采空区上方更多覆岩荷载向周边的煤柱转移,导致煤柱承受的应力变大。

由图4可知,修正系数β随采宽的增大而减小,当采宽为30m时,修正系数为0.95,当采宽增大到80m时,修正系数减小至0.75,这是因为随采宽的增大,顶板接触充填体,充填体承担更多的岩层荷载,减小了充填条带开采煤柱的应力集中系数,其修正系数随之减小;修正系数减小的速度随采宽的增大而逐渐减小,这是因为当采宽继续增大时,无论是条带开采还是充填条带开采,采空区都将逐渐承担岩层荷载,向煤柱转移的荷载量逐渐变小,两种开采方式的应力集中系数将趋于稳定达到固定值,此时煤柱的屈服区范围将不在随采宽的变化而变化,而达到最大屈服区宽度,修正系数也将达到稳定值。

4 工程应用

根据南屯煤矿工程地质条件,将数据带入式(4)计算全采全充模式的临界采深为Hmin=557m。而矿区平均采深H=312m。由于矿区平均采深小于临界采深,全采全充的开采模式不能保证地表建(构)筑的安全,因此,需要采用固体充填条带开采。

矿区上覆岩层及充填材料力学参数见表4,由数值模拟结果可知,靠近煤柱的充填体所受应力较小,为保证煤柱安全。设计煤柱留宽时取充填体所受应力q=0,煤柱屈服区宽度按最大值计算,矿区相同地质条件的条带开采煤柱应力集中系数K2的最大值为3,根据式(25)—(26)计算充填条带开采的煤柱最大应力集中系数K1:

(25)

K1=βK2=2.20

(26)

表4 岩体与充填材料力学参数

将上述参数带入式(12)计算得到的煤柱单侧屈服区宽度x0=4.32m。矿区煤层较软,根据式(14)、(15)的留宽设计准则,确定了在保证煤柱稳定性的前提下,煤柱留宽为a=25m。根据地表变形设防指标及矿区沉陷预计参数,带入式(23),计算了控制沉陷的最大采出率为Smax=68%。最终设计采宽b=53m。参照条带开采的经验,采宽留设过大,地表会出现波浪形下沉盆地,采宽应小于采深H的1/3,一般控制在采深H的1/4以内[14],即本文中的采宽应控制在78m以内,根据计算得出的控制地表沉陷的最大采出率68%,可得留宽的范围为25~37m,为保证地表建(构)筑物的安全,采宽不宜过大。采宽越小,地表越安全。因此本文设定采宽为53m,留宽为25m。采用设计的固体充填条带开采方案既可以保证煤柱的长期稳定性和煤炭资源的最大采出率,又可以控制地表变形。

5 结 论

1)根据矿区的地质采矿条件,基于等价采高的概率积分法预计原理,推导了全采全充模式的固体充填开采在矿区适用的“临界采深”计算公式。认为当开采区域的“平均采深”小于临界采深时,全采全充模式无法保证地表建筑物的安全,固体充填条带开采更有利于控制地表变形。

2)采用理论分析的研究手段,分析了充填体与煤柱的相互作用机理。根据小变形弹塑性理论中的库伦准则、朗肯土压力理论推导了固体充填条带开采的煤柱屈服区宽度力学计算公式。通过数值模拟的研究手段,确定了煤柱应力集中系数的变化规律,为力学计算公式的参数选取提供了支持。最终根据屈服区宽度与核区率确定了煤柱的留宽。

3)基于开采沉陷预计原理,推导出了固体充填条带开采的采出率与地表变形的数学表达式,认为地表变形随采出率的增大而增大。根据矿区的地质采矿条件,综合理论分析和数值模拟得出的结论,在控制地表变形、保证煤柱的长期稳定性和最大资源采出率的前提下,确定了矿区采用固体充填条带开采的采宽为53m,留宽为25m。