新型原煤重介质旋流器在临涣选煤厂的应用

2019-06-24张国祥吴朝荡程翔锐

张国祥,吴朝荡,程翔锐

(1.淮北矿业集团运销分公司,安徽 淮北 235000;2.北京国华科技集团有限公司,北京 101300)

1 选煤厂概况

淮北矿业集团临涣选煤厂座落在安徽省淮北市濉溪县境内,分为东区和西区,东区于1990年6月建成投产,原设计年入选原煤能力为300万t,主要分选设备为2台3GHMC1200/850型三产品重介质旋流器。2004年东区扩能,增加一套新系统,新系统的主要分选设备为1台3GHMC1300/920型三产品重介质旋流器,至此东区年设计处理能力增至450万t。西区于2010建成投产,年设计处理能力800万t,由3个系统组成,在每个系统中,由2台3GHMC1300/920型三产品重介质旋流器作为主要分选设备。随着西区的全面投产,临涣选煤厂实际年入选能力达到1 600万t,成为亚洲最大的集中型炼焦煤选煤厂,实现了规模化生产,带动了淮北矿业集团煤基多元化产业链中焦化、盐化、电化等产业的整体发展。

近年来,该厂入选原煤煤质及可选性波动较大,原有三产品重介质旋流器出现了入料粒度上限小,高含矸量时排矸能力不足、重悬浮液入口压力高、功耗高等问题,已不能满足生产及节能降耗的要求。为适应临涣选煤厂工艺需求,2018年1月,将选煤厂西区1号系统2台3GHMC1300/920型无压给料三产品重介质旋流器更换为1台S-3GHMC870/410新型原煤重介质旋流器。

2 改造方案

2.1 现状分析

临涣选煤厂东、西区现有系统实际生产能力核定如表1所示。

当入选优质煤时,精煤产率高,精煤处理环节成为提高入选量的瓶颈,东、西区系统当前精煤脱介筛最大处理能力均为480 t/h,按精煤产率折算原煤最大处理能力可达到685 t/h。

当入选中等质量煤时,矸石产率高,煤泥量大,矸石及煤泥处理能力成为提高入选量的瓶颈。东区系统的当前矸石脱介筛最大可处理能力300 t/h;西区系统的矸石脱介筛最大处理能力360 t/h,但均受限于精煤泥离心机处理能力(其最大可处理80 t/h粗精煤泥),折算原煤最大入选能力697 t/h。

表1 选煤厂现有系统生产能力核定(原煤重介质旋流器因素除外)

注:东区、西区优质煤生产能力均受限于精煤(水平直线)脱介筛(东区4台3673,西区4台3661)的处理能力;东区、西区中质煤生产能力均受限于2台φ1 200 mm立式精煤泥离心机的处理能力。

2.2 改造方案分析

本着节省投资,同时充分利用现有设备,尽量少增加或不增加设备,最大限度提高系统处理能力的原则,提出如下改造方案:

(1)东区将2台3GHMC1200/850型重介质旋流器更换为1台S-3GHMC870/340(最大处理能力/最大排矸能力)新型原煤重介质旋流器,西区车间可将2台3GHMC1300/920重介质旋流器更换为1台S-3GHMC870/410新型原煤重介质旋流器,可使分选环节满足原料煤入洗能力800 t/h的要求;

(2)恢复(或增加)煤泥重介系统;

(3)停开水力分级旋流器,增加4台3.6 m宽精煤泥弧形筛和1台直径1.2 m的精煤泥离心机,使精煤泥离心机的处理能力能满足原煤入洗能力800 t/h的要求。

根据上述改造方案,重新核定原煤的入选能力,如表2所示。

当精煤产率在60%~70%时,根据现有脱介筛的处理能力,东区原煤入选量可调整为750~685 t/h,西区原煤入选量可调整为800~685 t/h。

表2 按改造方案核定的选煤厂生产能力

当精煤产率不大于60%时,西区现有脱介筛均能满足原煤入选能力800 t/h的要求;东区如矸石产率不大于37.5%时,现有脱介筛均能满足原煤入选能力800 t/h的要求,如矸石产率在37.5%~40%时,由于矸石脱介筛的最大处理能力为300 t/h,原煤入选量可能需调整为800~750 t/h。

2.3 方案确定

综合考虑,最终确定将临涣选煤厂西区1号系统的2台3GHMC1300/920重介质旋流器更换为1台S-3GHMC870/410新型原煤重介质旋流器。

3 新型旋流器简介

3.1 结构特征

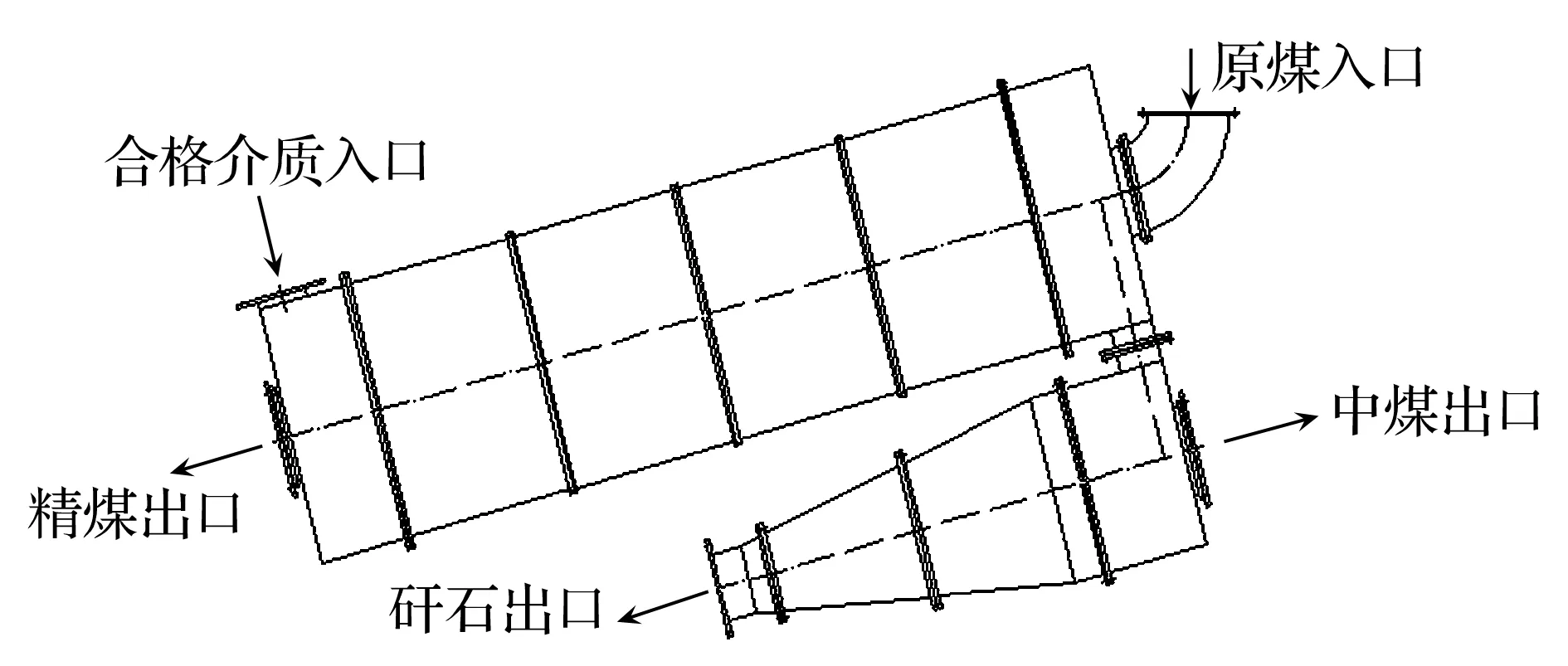

新型原煤重介质旋流器由一段圆筒形和二段圆筒—圆锥形旋流器串联而成,重悬浮液以一定的压力沿一段旋流器切线方向给入,原料煤则依靠自重(位能)由一段旋流器顶部中心处给入,以单一低密度重悬浮液一次分选出轻产物、中间密度产物和矸石3种产品。新型原煤重介质旋流器的结构示意见图1。

图1 新型原煤重介质旋流器结构示意

3.2 工作原理

重介质悬浮液以一定的压力沿一段旋流器切线方向给入;原料煤靠重力由一段旋流器顶部中心处给入。在离心力作用下,物料按密度分层,重物料向旋流器壁移动,在外螺旋的轴向速度作用下,由底流口进入第二段旋流器,轻物料则移向中心空气柱并随着中心内螺旋流排出,即为轻产品。由于进入第二段旋流器的悬浮液在一段旋流器内受离心力场作用而密度增加,使得二段旋流器的分离密度更高,从而分选出中间密度产物和矸石。

3.3 结构特点

(1)处理能力大。通过对结构形式和结构参数的优化,加大了旋流器内的剪切力以降低结构性粘度,打破了一般重介质旋流器处理能力与直径D2.2的比值k为200的传统,也突破了国华科技重介质旋流器处理能力与D2.4的比值k为220的局限,将k值提高到440,达到同规格重介质旋流器的2倍。

T=kD2.4

式中:T为处理能力, t/h;D为旋流器圆筒段直径,m;k为系数。

(2)分选精度高。通过大量实验室试验和半工业性试验,不断改进结构形式、结构参数和工艺参数,并利用计算机进行模拟、反馈,最终确保对0.5 mm以上粒级的一、二段分选可能偏差分别达到0.02~0.03 kg/L和0.03~0.04 kg/L,对0.5~0.25 mm粒级的分选可能偏差不大于0.10 kg/L,有效分选下限不大于0.25 mm。

(3)高排矸量的适应性。通过试验研究,对旋流器结构进行了调整,大幅度调整了一二段的直径比和二段锥比;取消了二段密度在线调节装置,在不影响分选精度的同时简化了结构,增大了二段分选密度的调节幅度。排矸能力达到了原料煤量的70%,大大提高了对各种煤质的适应能力。

(4)节能降耗明显。由于新型原煤重介质旋流器在相同处理能力和分选精度的情况下,入料压力大幅降低,吨煤电耗比同规格的三产品重介质旋流器降低了20%~40%。

4 入洗原料煤性质

4.1 粒度组成

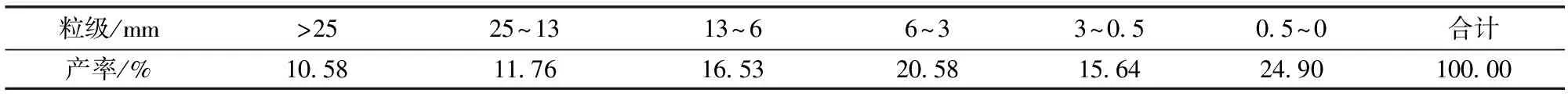

入洗原料煤粒度组成见表3。

表3 原煤粒度组成

由表3可知,原煤中原生煤泥含量为24.90%;6~0.5 mm粒级含量为36.22%;小于6 mm末煤量为61.12%,粒度较细,增加了旋流器分选难度。

4.2 密度组成

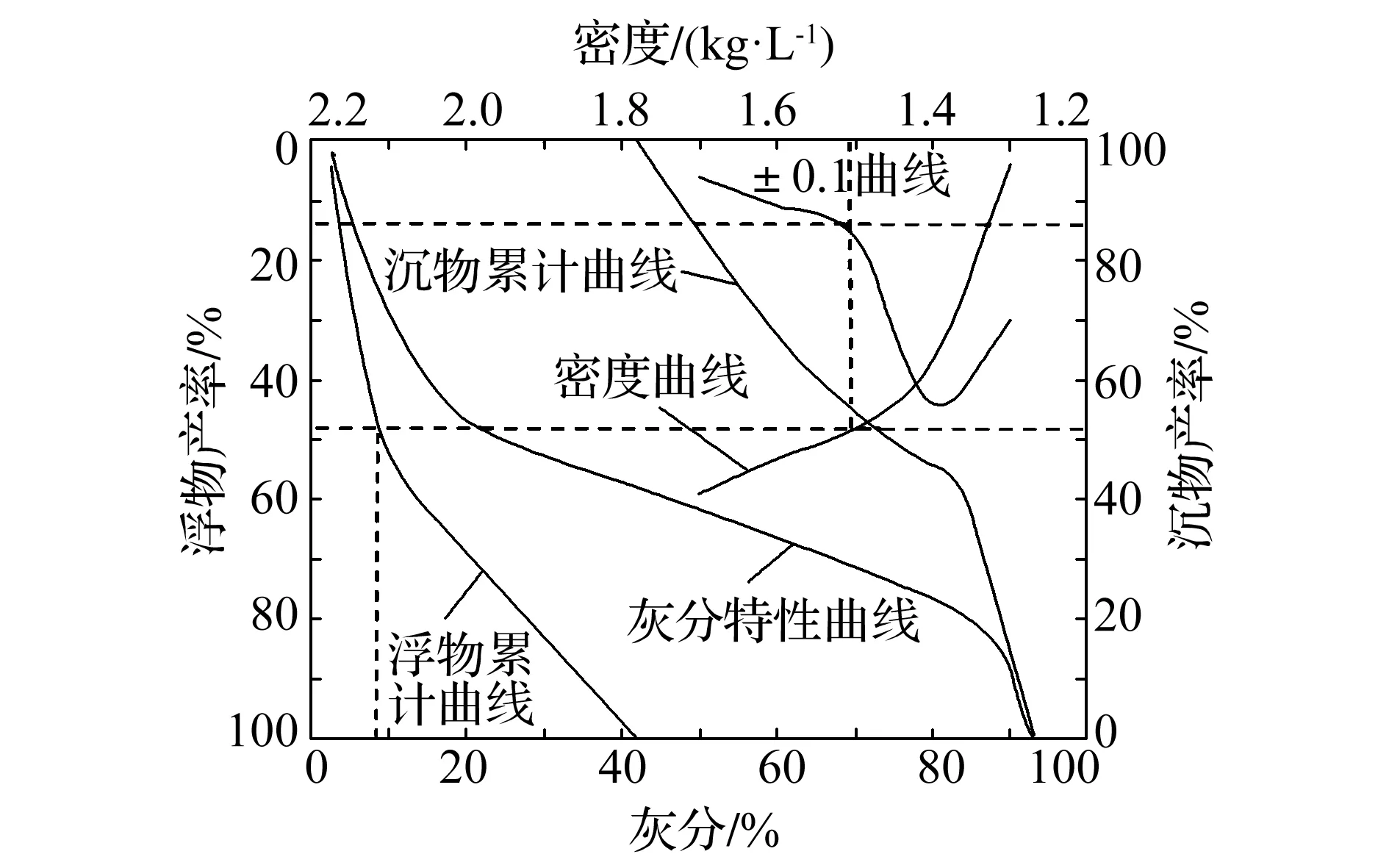

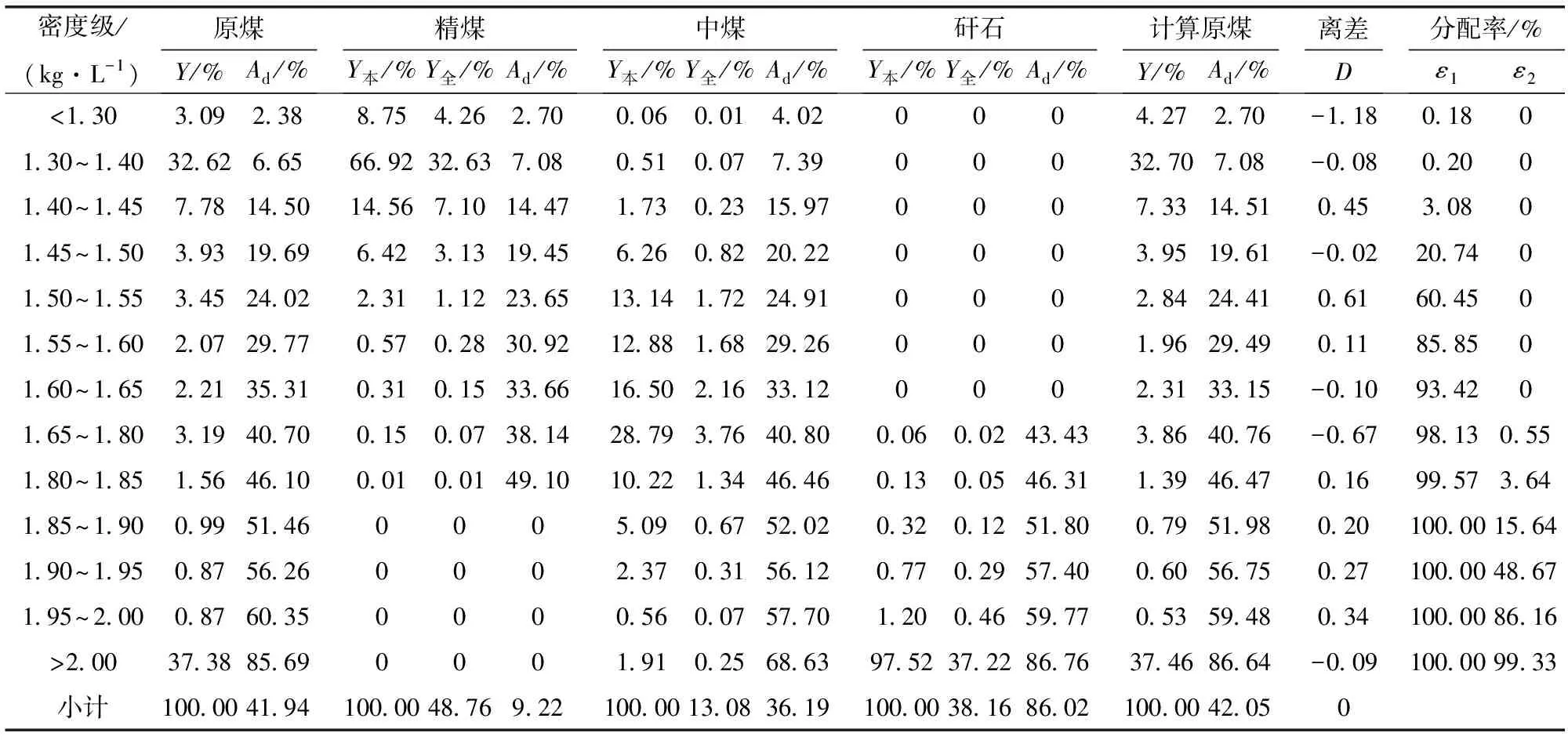

计算入料的密度组成见表4。由表4可知:

(1)原料煤中小于1.3 kg/L密度级的灰分低,仅为2.70%;小于1.50 kg/L密度级的产率仅为48.24%,加权平均灰分为8.84%。

(2)原料煤中1.50~1.80 kg/L中间密度级产率仅为10.97 %。

(3)原料煤中大于1.80 kg/L密度级产率为40.97%。

综上所述,选煤厂入选原料煤属高灰分、高含矸煤,纯矸石灰分较高,中间物含量相对较少,对重介质分选有利。根据表2绘制的可选性曲线见图2。当重介质选精煤灰分为9.22%时,产品的理论产率为49.38%,理论分选密度为1.513 kg/L,δ±0.1含量为10.99%。根据GB/T16417《煤炭可选性评价方法》,扣除原料煤中大于2.00 kg/L矸石产率后δ±0.1含量为21.72%(扣沉矸),属于较难选煤等级。

图2 原料煤可选性曲线

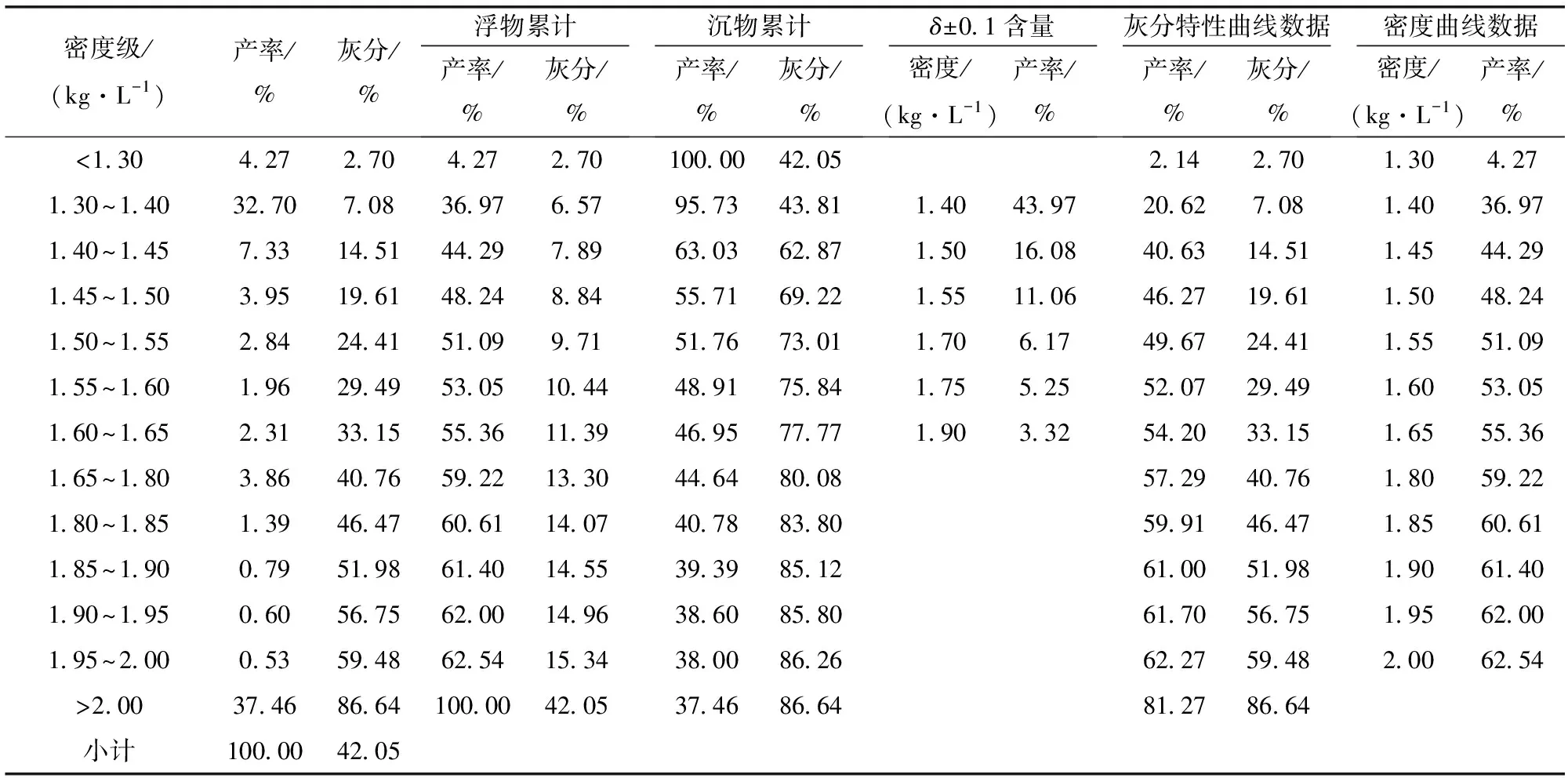

表4 计算原料煤密度组成

5 工艺指标分析

5.1 可能偏差

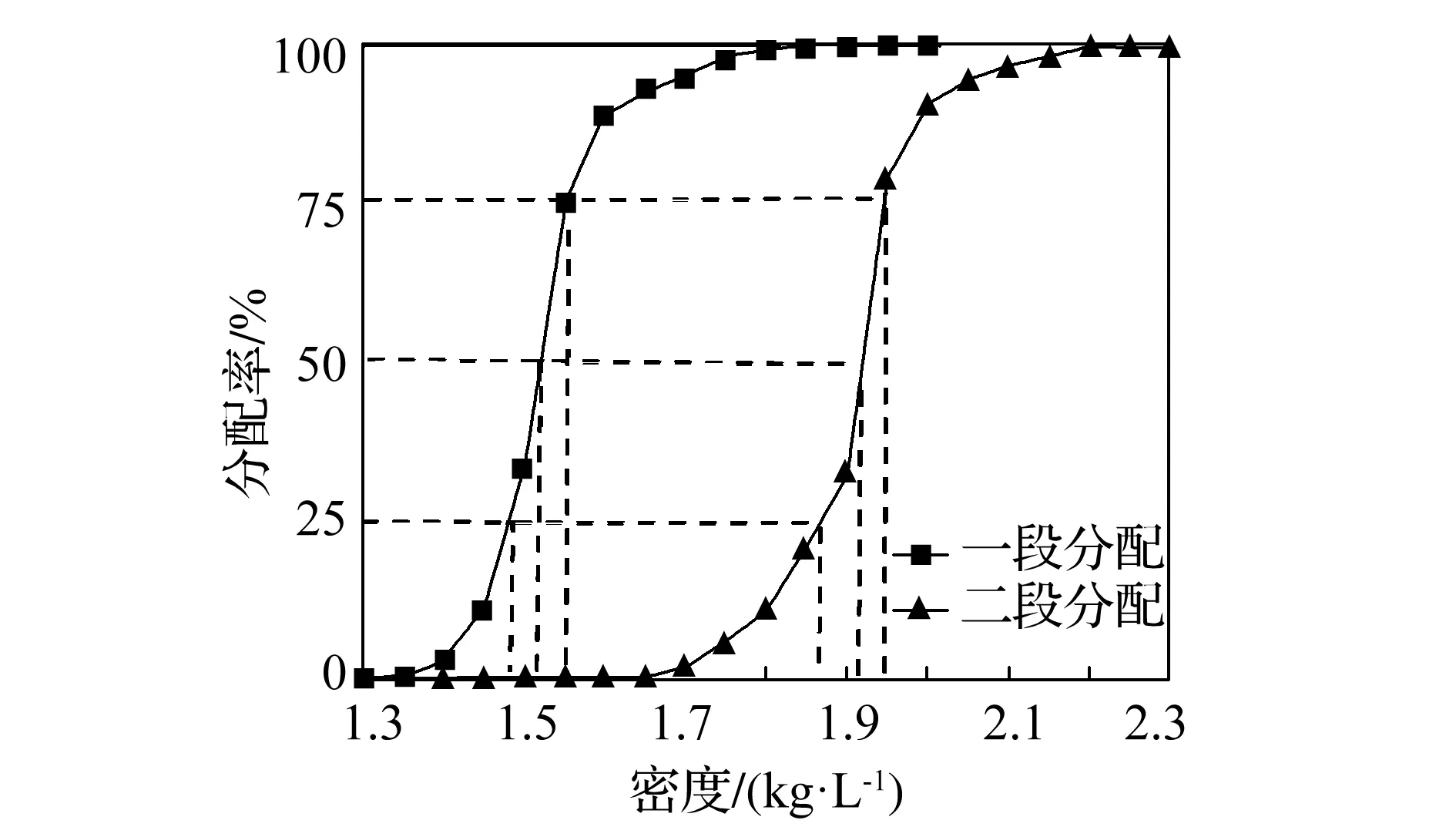

可能偏差是由各密度物分配率绘制而成的分配曲线上求得的。依据GB/T15715《煤用重选设备工艺性能评定方法》对S-3GHMC870/410型旋流器进行单机检测,并对精煤、中煤、矸石进行产率计算,得到了计算入料的密度组成,旋流器一、二段分配率,并以此绘制分配曲线,分别见表5和图3。

表5 原料煤及各产物分配率计算结果

图3 分配曲线

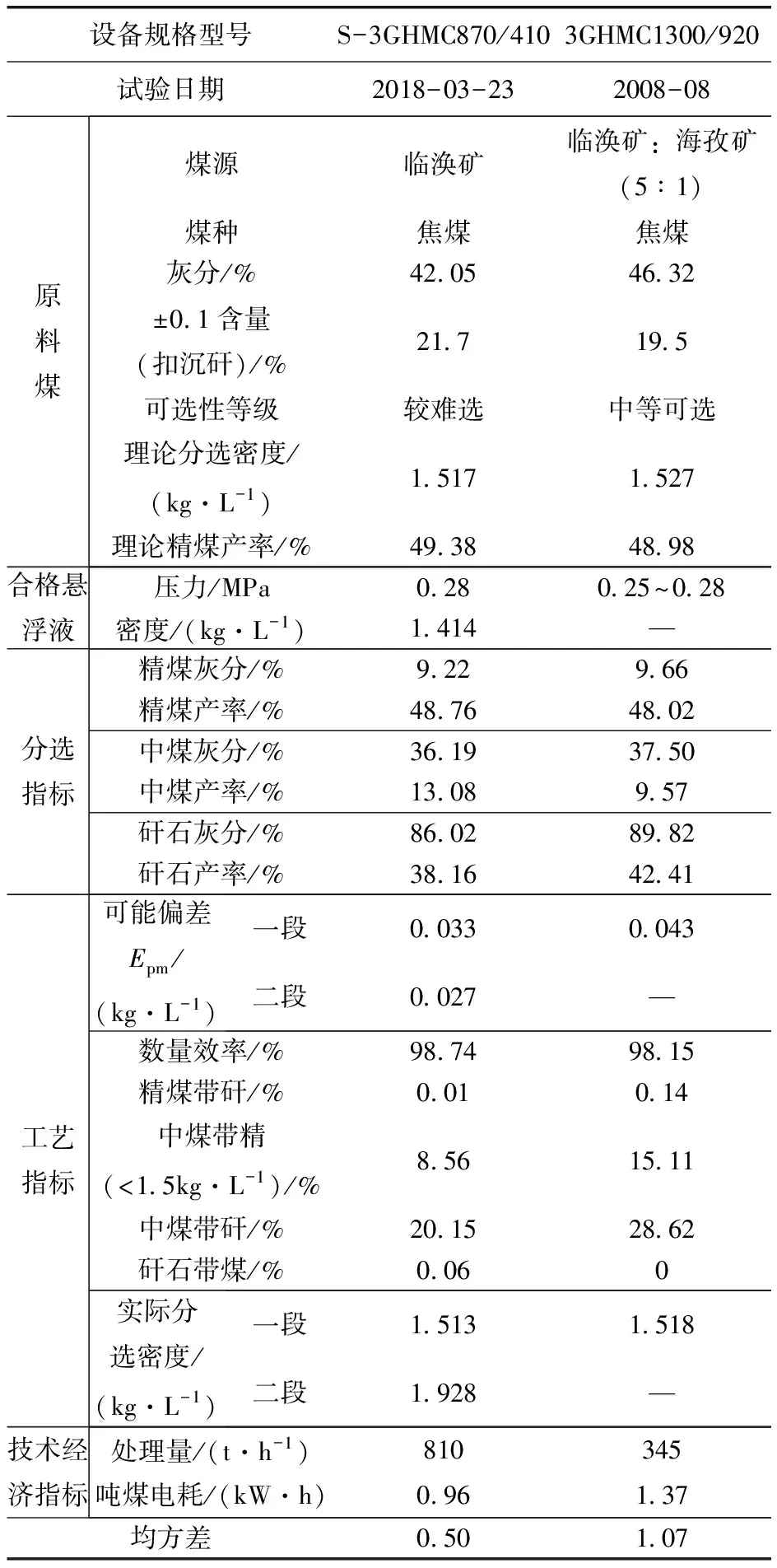

通过单机试验得出可能偏差Ep指标:一段可能偏差Ep1为0.033 kg/L,二段可能偏差Ep2为0.027 kg/L。

由图3所示,两条分配曲线中间段趋近于垂线,这表明该设备的分选精度很高。由图3查得一段实际分选密度1.504 kg/L,由图2查得的理论分选密度为1.513 kg/L,相差0.009 kg/L,表明该设备分选精度极高。二段实际分选密度为1.943 kg/L,表明二段是在高密度介质条件下排矸,且选出的矸石灰分较高。

5.2 数量效率

数量效率ηc是相同灰分条件下精煤实际产率与理论产率的比值。本次试验的原料煤δ±0.1含量(扣除沉矸)为21.7%,属较难选煤,ηc为98.74%。而2008年8月测定3GHMC1300/920型重介质旋流器时,原料煤δ±0.1含量(扣除沉矸)为19.5%,属中等可选性煤,ηc为98.15%。前者的数量效率比后者高0.59个百分点。

5.3 指标对比

单机检查指标表明(见表6),临涣选煤厂用1台S-3GHMC870/410型重介质旋流器取代原有的2台3GHMC1300/920型无压给料三产品重介质旋流器的技改项目是成功的。

6 经济与社会效益分析

6.1 经济效益分析

(1)处理能力。新型旋流器实测原料煤处理量达800 t/h,而原有3GDMC1300/920型重介质旋流器处理量为335 t/h,前者是后者的2.38倍。

(2)吨煤电耗。重介质旋流器的原动力来自合格介质泵,泵的电动机轴功率P按下式计算:

式中:实测电压U=6 kV,实测电流I=94 A,电动机铭牌功率因数cosφ=0.80,实测轴功率P=781.5 kW。

表6 改造前后重介旋流器指标对比

得到新型旋流器吨煤电耗781.5/810=0.96 kW·h;而3GDMC1300/920A型旋流器吨煤电耗为1.37 kW·h,两者相比,前者节电29.20%,节能效果可观。

(3)排矸能力增强。排矸能力是设备的排矸量和入料粒度上限的综合表现。S-3GHMC870/410重介质旋流器最大排矸量为410 t/h,入料粒度上限达150 mm。设备排矸能力大大提高,尤其是增加了一、二段旋流器连接部位的横截面积,杜绝了旋流器堵塞事故的发生。

(4)效益测算。新型原煤重介质旋流器系统投入使用后,提高了系统原煤小时处理量,降低了吨煤电耗,节约了吨煤加工成本;用一套新型原煤重介质旋流器系统替换了原有的两套重介质旋流器系统,提高了系统的稳定性,提高了分选系统整体的分选精度,提高了精煤产率,使选煤厂获得了可观的经济效益。

入选原煤价格413.65元/t;销售精煤价格930.98元/t;销售中煤价格267.07元/t;改造后吨煤加工费27.91元/t;改造前吨煤加工费30.53元/t。根据生产数据统计,改造前处理量为644.41 t/h,改造后处理量为729.93 t/h。根据原料煤价格、分选后产品价格、吨煤加工费及生产统计数据计算可知,改造后每入选1 t原料煤可获税前利润55.13元。按每年生产330 d,每天生产16 h计算,改造后每年可增加入选原料煤量45.15万t。项目实施后原料煤入洗量增加带来的税前利润为2 489.1万元。

6.2 社会效益分析

临涣选煤厂成功应用新型原煤重介质旋流器,在提高原料煤入洗量的同时,也提高了精煤产率,节约了资源,降低了吨煤电耗,节约了加工成本,符合国家“节能降耗”的方针政策,对淮北矿业集团乃至全国起到了示范作用,也对选煤技术的发展做出了贡献。

7 结 语

临涣选煤厂用1台S-3GHMC870/410型新型原煤重介质旋流器置换2台3GDMC1300/920A型旋流器的技改项目取得了成功。试验表明,新型原煤重介质旋流器具有处理能力大、电耗低、入料上限高、排矸能力强、堵塞串接口极少等特点,同时具有分选可能偏差小、数量效率高的优良工艺效果。目前,淮北矿区炼焦煤选煤厂正在积极推广这种新型原煤重介质旋流器,其中临涣选煤厂其余生产系统与涡北选煤厂均已启动了新型原煤重介质旋流器的技术改造。