某SUV低转速车内轰鸣问题的分析与解决方法

2019-06-22韩炯刚孙健颖刘佳武俊杰

韩炯刚 孙健颖 刘佳 武俊杰

摘 要:某SUV在加速过程中当发动机转速在1880rpm时存在明显轰鸣声,该转速段附近为常用转速段,严重影响乘客主观感受及车辆品质,通过试验与仿真分析相结合的方法,从噪声源及传递路径(空气和结构方面)对轰鸣声产生的原因进行分析和验证,确认该轰鸣声受排气系统、车身侧围钣金件和后背门模态共同影响,综合考虑可实施性与成本,逐一解决,达到消除轰鸣声的效果。通过试验与仿真分析,为低转速车内轰鸣声的解决提供实际的有限措施,具有较大的工程参考价值。

关键词:轰鸣声;排气系统;模态;动力吸振器

中图分类号:U467.5 文獻标识码:A 文章编号:1005-2550(2019)03-0068-05

Abstract: When the engine of an SUV is speeding up at 1880 RPM, it will has obvious roar. The vicinity of the range of rotating speed is a common rotating speed range. This will seriously influence passengers subjective feelings and the quality of the car. Through the methods of the simulation and experiment, the causes of noise and validation can be analyzed and tested. Confirmed the roar mutual influenced by modal of Exhaust system of the vehicle, Sheet metal parts on the side of the body and the back door. Take a Comprehensive consideration of implementability and cost step by step, eliminating roar can be achieved.

Key Words: low speed roar; Sheet metal mode; Dynamic vibration absorber

1 前言

当今社会汽车逐渐普及,使消费者对车辆的静态与动态的要求越来越高。车辆的NVH性能是衡量整车性能的重要指标,而轰鸣声作为NVH性能评价的关键项目,在开发过程中应加以避免[1][2]。对于搭载四缸发动机的车辆,低转速的轰鸣声大多为动力总成与进排气系统二阶次的激励传递至车身,引起局部钣金件或结构模态被激发从而引发人耳强烈的压耳感[3][4]。

本文以开发过程中的某款SUV为例,通过试验与仿真分析相结合的方法,确认引起车内轰鸣的主要部件,通过排气系统优化、增加侧围钣金补强板和后背门动力吸振器三种方案改善车内轰鸣声。

2 理论分析

阶次噪音通常指在旋转和往复式机械运动中,零部件的结构特性、载荷的变动和运动部件的缺陷会引起振动,并相应地辐射噪声[4]。

某SUV样车在起步加速过程中,当发动机转速在1880rpm附近时,后排乘客可以听到明显轰鸣声,压耳感严重,但前排驾乘人员无此相关感受。通过3档全油门加速工况采集右后乘客总声压级曲线进行阶次分析,得到2、4、6阶次噪声曲线,可以看出在1880rpm附近2阶次曲线峰值突出,接近66dB(A),紧挨总声压级曲线,因此可以判断该轰鸣产生的主要贡献量为2阶次噪声,如图1所示。

由于该SUV搭配四缸四冲程发动机,因而根据其本身固有特性,可以计算出点火频率为[5]

其中i为噪声与振动的阶次,n为发动机的曲轴转速,因此可以计算出发动机在1880转附近2阶次噪声频率为61Hz。

3 试验分析

3.1 排气系统噪声试验

排气系统噪声包括空气噪声、冲击噪声、辐射噪声和气流摩擦噪声[6]。根据以上理论分析得出的车内61Hz附近轰鸣声,主要针对发动机在运动的时候产生压力波进行加速工况内排气系统噪声试验,对这个压力波在排气系统中传播而形成的基频空气噪声进行数据采集分析。

该试验为排除风噪与轮胎噪声等外界因素影响,在整车半消声室进行并用吸隔声材料屏蔽轮胎噪声影响。在排气管口轴线45度,距离50cm处布置麦克风进行噪声信号采集,试验照片及采集排气管口3档全油门工况噪声曲线如图2、图3所示:

通过对采集的噪声信号进行处理分析,在2000转之前排气系统轰鸣声严重,且1500-1900转2阶峰值突出,与车内噪声问题频率对应。

3.2 车身试验

在61Hz频率附近,车身的左后侧围钣金与后背门存在模态,对车身侧围钣金进行模态试验,如图4所示,可以看出左后侧围钣金的Y向存在60Hz模态频率;同时针对后背门CAE仿真结果,如图5所示。对后背门进行整体ODS测试实验,发现在1880rpm附近,后背门左下部分存在明显局部振型,如图6所示:

4 优化及验证

4.1 排气系统优化

对发动机使用GT-Power建模进行仿真优化[7],建立了发动机各主要部件模型,如图7所示,模拟加速过程发动机工作情况,并进行优化调整,得出数据。

加速工况优化前后数据及相关参数曲线对比如图8、9、10所示。可以看出优化后,噪音分贝明显降低,由未优化之前试验范围的百分之七十五(1000至3000rpm之间)在70db以上,改善为百分之八十五以上为70分贝以下;排气管口加速噪声、右后左耳加速噪声均有显著降低,并且在测试范围内,排气管口噪音大部分有了降低,右后左耳噪声均有了降低。

4.2 车身钣金件优化

通过对车身左后侧围钣金增加局部补强板如图11所示,车内右后乘客左耳1800rpm的2阶次峰值降低4dB左右,同时侧围钣金振动峰值消失,改善明显,但主观仍存在压耳感,不可接受。

4.3 后背门安装动力吸振器

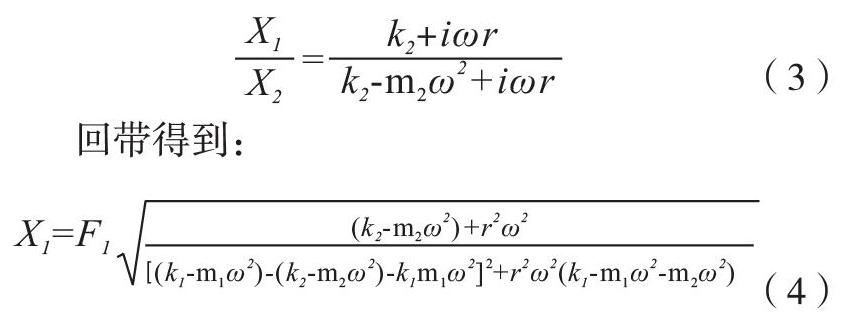

当前动力吸振器技术主要分为主动式、半主动式、被动式吸振三种方式,这三种技术由于所具有的不同优缺点,从而广泛地应用于不同的领域,而被动式吸振器由于其低成本、高功率密度、高可靠性和对窄频段具有良好的吸振效果从而广泛应用于汽车调校领域[8],将后背门振动过大的局部钣金视为一个单自由度振动系统,在振动模态较大的中心增加被动式动力吸振器,即可构成一个两自由度质量振动系统,从而可以有效地抑制该频率的振动及声音的辐射,图14为此振动系统等效模型[9]。

显然设计吸振器的目标是为了减弱原系统振幅大小。根据主振系统质量和固有频率选择吸振器质量,计算质量比μ=m2/m1,并确定最佳频率比λ=1/(1+μ),从而确定吸振器弹簧刚度k2=m2×ω2。

因此根据此原理,在后背门上振动较大的部分安装设计的动力吸振器,如图15所示:

通过加装动力吸振器,再次进行优化分析,车内右后乘客内耳在1800rpm附近振动峰值改善6dB左右,主观压耳音消失。

5 总结

针对某SUV的低转速轰鸣问题,首先要确定轰鸣声的特性以找到激励源,其次通过CAE仿真与实验相结合方式来确定对轰鸣声贡献大的结构部位。在轰鸣声控制方面,提出优化排气系统、加强车身侧围钣金、安装动力吸振器来削弱结构模态和声腔模态的耦合作用。通过试验证明了分析方法的正确性以及控制方法的有效性。为新车开发过程中提供目标值设定依据,推荐主要部件结构频率及响应的合理性,预测新产品NVH性能,从而大大缩短研发周期,降低开发成本。

参考文献:

[1]黄海波.基于系统目标决策的汽车NVH设计理论与方法研究[D].成都:西南交通大学,2018.

[2]薛亮,黄森.汽车NVH技术研究现状与展望[J].汽车零部件,2013(05):78-81.

[3]严辉,宋飞,王成,陈林.基于传递路径的車内轰鸣声解析与优化[J].汽车科技, 2017(04).

[4]李静波,王晖.阶次分析在汽车轰鸣问题控制中的应用[J].汽车工程师,2014(04):57-59.

[5]佟德纯.工程信号处理及应用[M].上海:上海交通大学出版社,1989.

[6]陈慧.某车型排气系统NVH性能优化研究[D].重庆:重庆理工大学,2018.

[7]刘淑,玉赵,辉李锐.基于GT-Power的汽车排气系统开发[J].汽车科技,2018(01):39-43.

[8]背户一登.动力吸振器及其应用[M].北京:机械出版社.2013.

[9]靳晓雄,张立军.汽车振动分析[M].上海:同济大学出版社,2002.