轴承退卸套的加工方法及其夹具设计

2019-06-22张金聪

张金聪

(厦门海洋职业技术学院,福建 厦门361012)

1 概述

轴承退卸套零件在机械加工过程中,影响其变形因素有很多,如材料钢度,调质处理效果、刀具选择、加工方法,背吃刀量、进给量以及切削速度的选择等都会使零件产生变形。

但最主要还是由于工件其壁薄,刚性差、技术精度要求高,在加工过程中,任何的操作失误都会造成零件出现变形,导致零件的精度降低,最终造成成品不能满足加工的要求。

2 轴承退卸套基本尺寸和参数

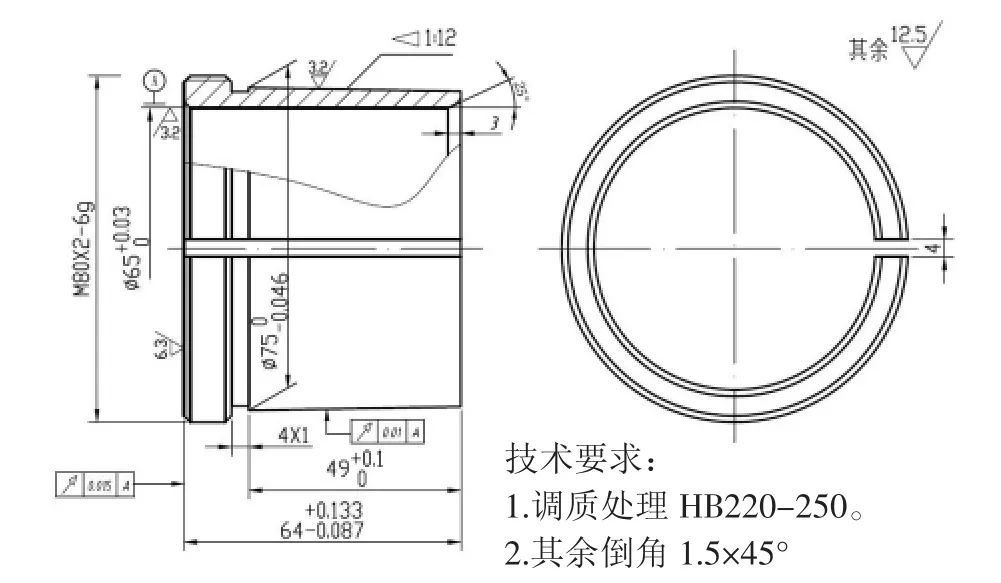

如图1所示,是型号AH2314轴承退卸套的基本尺寸和参数。零件材料为45号钢,调质热处理HB220-250,外圆锥面接触要求不低于60%~85%。

图1 型号AH2314轴承退卸套

3 轴承退卸套的加工工艺分析

由图1可知,当零件完成半精车加工后,壁较薄,受力差,直接夹持退卸套进行精车加工,不仅容易变形,而且不好加工。其主要原因是定位夹紧困难,夹紧力不易控制。夹得太紧会造成零件严重变形;夹得不太紧,在加工过程中产生的切削力会使零件定位松动,极易产生废品,甚至会发生零件飞出事故。诚然其它因素:如材料刚度,调质处理效果、刀具选择、加工方法等都会使零件产生变形,但影响零件变形的主要因素是夹紧力及夹紧力的位置、方向。因此必须设计专用夹具以解决零件变形问题。

4 选择切削速度(v)

在切削加工过程中,刀具切削刃上某选定点相对于待加工表面在主运动方向上的瞬时速度为切削速度。也可以理解为车刀在1 min内车削工件表面的理论展开直线长度(假定切屑没有变形或收缩),衡量主运动大小的参数切削速度(V)的计算公式为

式中:V—切削速度,m/min;d—工件直径(mm,一般取最大直径);n—车床主轴转速,r/min。

在实际生产中,往往是已知工件直径,并根据工件材料、刀具材料和加工性质要求等因素选定切削速度,再将切削速度换算成车床主轴转速,以便调整机床。此时可将上式改写成以下公式

5 专用夹具设计与加工方法

5.1 专用夹具设计思路及加工原理

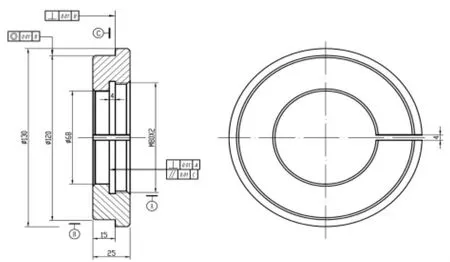

如图2所示,用于制造夹具材料为HT200,此类材料铸造性能和减震性能好,具有较高的抗拉强度、塑性和韧性,可以承受多次夹持零件加工,不易产生变形。该夹具特点只需很小的夹紧力就可以定位。以B面、C面为夹具定位基准配合三爪卡盘装入工件,夹紧三爪卡盘,就可进行半精加工和精加工。

图2 专用夹具

5.2 专用夹具加工方法

(1)下料 Ф140×50,材料为HT200。

(2)粗加工各部分尺寸,均留余量1~2mm,选择切削速度(V)150m/min,进给量(S)0.3~0.5mm/r。

(3)精加工各部分尺寸,选择切削速度(V)250 m/min,进给量(S)0.1 mm/r,为了保证零件同轴度、垂直度、平行度等精度要求,不可卸下调头,须夹持零件的一端同步加工好螺纹(A面)以及B面、C面的夹具定位基准,确保各部分几何尺寸的公差要求及技术要求。

(4)铣4mm宽的缺口。

6 轴承退卸套加工工序安排

(1)下料 Ф85×75,材料45钢。

(2)粗加工时,选择切削速度400~600 m/min,进给量0.3~0.5 mm/r,夹持毛坯任一端,进行钻孔、粗加工各部尺寸,留余量2~3 mm。

(3)调质处理HB220-250。

(4)夹持工件任一端,选择切削速度250m/min,车削M80×2外螺纹,保证同侧端面与螺纹外径垂直度在0.01mm内,且外螺纹必须与图2工装夹具上的内螺纹紧密配合。工件螺纹加工后旋上工装夹具螺纹,以B面、C面为夹具定位基准配合三爪卡盘,夹持工装进行半精加工内圆,选择切削速度500 m/min,进给量0.09 mm/r。加工外圆锥面时,选择切削速度为350m/min,外圆锥面必须与轴承内圆锥面接触配合要求不低于60%~85%,均留余量0.25~0.35 mm,卸下冷却。

(5)待零件加工温度冷却后,重新夹持工装夹具,进行精加工内圆和外圆锥面。这一道加工工序至关重要,由于各部尺寸留余量少,且壁薄,公差又小,极易变形而产生废品。以防止变形,夹持力不能过大,选择切削速度也不宜过快。先加工外圆后内圆,在车削外圆锥面时,选择切削速度(V)为350m/min,分为两道精加工,第一道车削0.20~0.25 mm、第二道换一把专用精加工外圆锥刀具(图3刀具),车削约0.05~0.10 mm。精加工内圆,选择切削速度(V)400m/min,进给量(S)0.02mm/r,应注意热胀冷缩对尺寸地影响,车削至图纸尺寸要求。

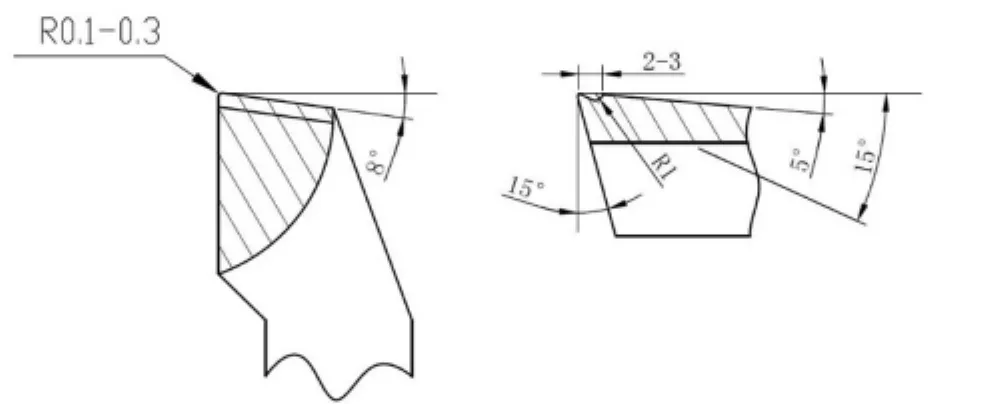

7 退卸套的精加工刀具选择

精车加工外圆锥时,选择刀具如图3所示。采用主偏角90°车刀,前角15°,在车刀前刀面磨出2~3mm的横刃断屑槽,刀尖磨有R0.1~0.3的圆弧。这种刀具具有特点:刀具锋利,断屑背向已加工面,不易产生振动和跳刀,圆弧刀尖能够加工出良好的表面粗糙度。

图3 刀具

8 结 语

综上所述,对于该零件工艺上主要采用了工装装夹零件的加工方法,解决了加工装夹和变形问题。因此,解决薄壁件的加工难题,需要根据不同情况加于分析,都会找到一条合适的解决办法。