整车匹配检具的设计开发

2019-06-22王浩

王 浩

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

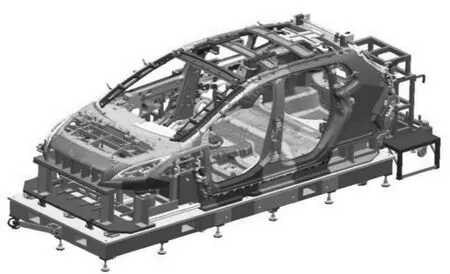

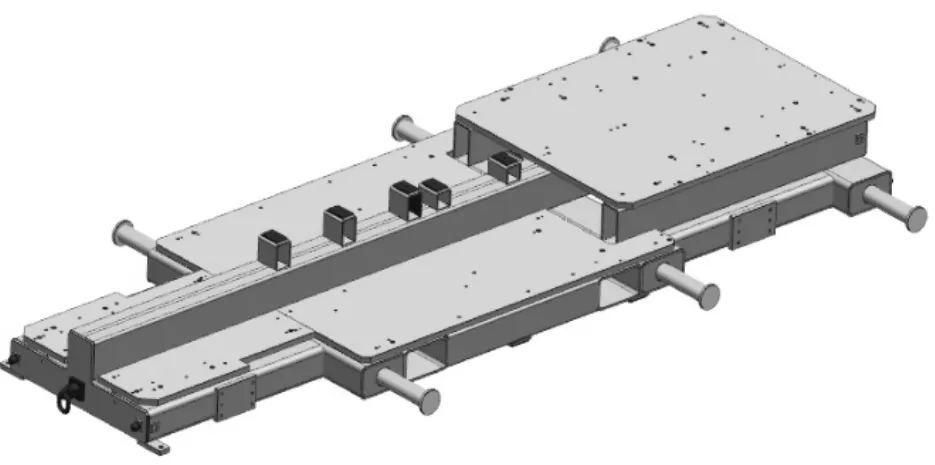

整车匹配检具即TAC检具(Totally Assembly Checking Fixture),见图1,是根据整车产品数模进行设计和制造的一台包含白车身及相关总装零件的标准车身,通过以实际零件装配工艺方式安装零件,用以综合评估零件或者功能模块在标准整车状态下尺寸匹配关系的检查工具。TAC检具作为一台标准的车身,能满足门盖总成零件及95%以上的内外饰零件的安装,通过TAC上的模拟块与零件尺寸匹配状态的分析及零件与零件之间尺寸匹配状态的分析,最终辨析出是零件质量问题还是车身尺寸问题。TAC检具起源于德国,近年来国内各大汽车企业逐步使用。它伴随合资企业的车型引进而引进,在开始时这些TAC检具都是由国外的供应商设计制造的,价格相当昂贵,国内的一般汽车厂根本无法承受[1]。通过不断的努力学习和创新,现在国内供应商基本能够自行设计,材料使用稳定,加工工艺成熟,调整水平熟练,技术上实现了从模仿到自行设计的发展过程,大大降低了开发成本,使得TAC检具在国内逐步推广使用,大大提高了我国汽车制造业的匹配质量。本文从设计、加工、检测等方面论述TAC检具的设计开发过程。

图1 整车匹配检具

1 TA C检具的结构形式

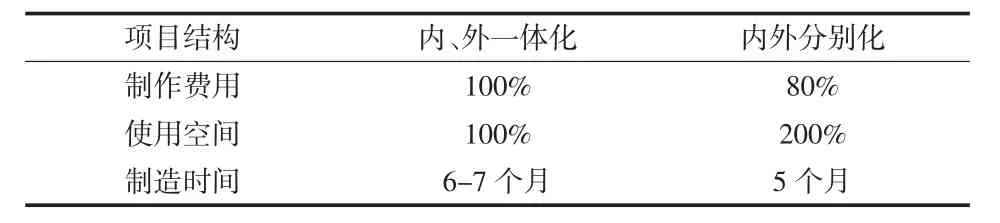

TAC检具结构形式可分为一体式和分开式,一体式即将整车所有内外饰零件、模块检测功能集成于一套TAC检具上,一套检具实现所有检测功能。分体式是将整车零件、模块按照内饰、外饰或者前部、后部分开制作,由2套或者以上TAC检具来实现整车所有检测功能,表1简要分析了各自的特点。

表1 检具结构形式对比

从表1中可见一体式相对于分开式的优势在于占用空间小,劣势在于费用相对较高(设计和加工难度大),制作周期略长。需结合项目的实际需求,选取TAC检具结构形式。TAC检具本体的主要结构如图2所示。

图2 TA C检具总成图

2 TA C检具的设计考虑因素

2.1 TA C检具的设计输入内容

TAC检具设计主要依据是产品3D数模、尺寸技术规范(DTS)、GD&T图纸及整车测点图。整车TAC检具上所有车身、内外饰模块间的间隙、段差值按照DTS要求设计。DTS上未体现的配合面按照带GD&T信息的产品3D数模设计。所有需安装到实车上的车身、内外饰模块的定位基准、安装基准按照GD&T图纸信息进行设计,以保证基准的统一性。产品零件在车体模块上安装时的定位孔、定位面等应与车身实际状况一致[2]。

2.2 TA C检具结构设计考虑因素

(1)满足互换验证。互换验证主要是主检具模块和实物之间的相互交换安装,可以验证所有匹配安装的安装信息、功能实现等内容。

(2)操作方便性。操作方便性除了考虑模块、部件拆装时的便利性,还要考虑到其自身重量、大小,这也是设计前期必须考虑的因素,因为大部分的操作内容必须由操作人员来完成,所以其重量设计、结构设计、材料选取都必须经过充分考虑。

(3)其他考虑因素:检具标示其车身坐标理论位置,便于三坐标测量作为基准进行矫正补偿。每一部分独立的TAC检具整体要配置移动轮、吊装装置以及叉车孔。外观匹配表面须画有整百坐标线,并在相应部位标示出标准的间隙、面差值。

2.3 TA C检具的材料选取

欧美车型TAC检具主要采用铝材,而日韩车型通常会采用树脂材料,目前国产车型采用铝材较多,各种材料优缺点对比如表2所示。

表2 TA C检具各材料优缺点对比

使用铝材的TAC检具中,小模块件采用航空铝材料6061板材制作,大型模块件采用6061铸造铝合金代替,保证气孔、热处理、强度等质量。如有特殊要求,大型模块件也可以按照规定采用7075板材制作。

2.4 结构模块设计

内外功能TAC检具的主要结构为基座、载体模型、可拆卸标准模块、联接件等组成[3]。

2.4.1基座设计

基座功能为承载框架、模块和模块接头,确定整车坐标系位置。基座主要由底板、运输装置(叉车槽,吊棒等)、调水平机构、基准(4-6个基准球)等组成,此外,底板上应设计关节臂检测的安装座,预留使用CMM设备(FARO)的基准平面及操作空间。基座的一般形式如图3所示。

图3 基座的一般形式

2.4.2载体模型设计

载体模型:通过销子定位,以螺栓为紧固方式进行安装,用于构成完整的车身内外表面和零部件安装孔等装配特征。

载体模型的结构要求包括:

1)模块需有独立的定位基准可供测量。

2)模块的安装必须定位可靠,安全锁紧。

3)部分模块可设计成活动式结构,实现不用拆卸模块即可对内外饰零件进行匹配。

4)考虑到同一零件的不同配置在结构和安装方式上的差异,可根据需要将模块设计成局部区域替换或相互独立的形式。

5)可拆卸模块上需配置把手便于零件的反复拆装,可拆卸模块的锁紧装置需方便拧紧。

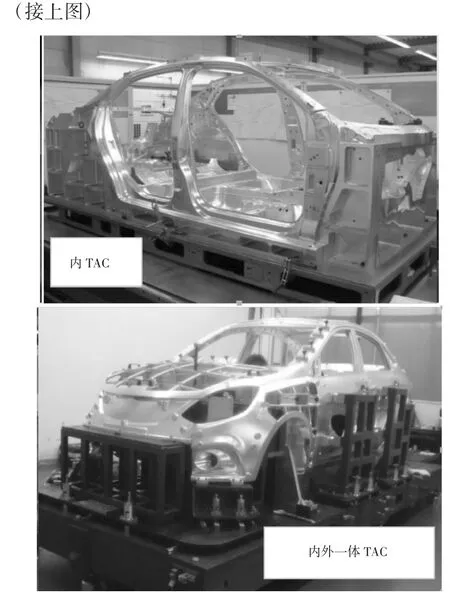

载体模型的分块以设计状态的白车身、白车身闭合件的分块方式为基础进行。当所有载体模型的模块在基座上拼装完成后,应当可以形成一个有相当刚度,自承载的拼装整体,如图4所示。一般来说,载体模型应当包含主要功能模块有:前车身模块、前壁板模块、上车体前部模块、前地板及门槛模块、中地板模块、上车体中部模块、后地板及后门槛模块、车尾/行李箱模块、上车体后部模块等。

图4 某车型TA C检具载体模型框架

2.4.3可拆卸标准模块设计

可拆卸标准模块包括四门两盖总成、翼子板总成、前后组合大灯、前后保险杠、仪表台、副仪表台等,见图5。该模块具有互换性,既可以安装在载体模型上检查与周边件的配合情况,又可以直接安装在实车上检查车身的焊接质量。

图5 某车型TA C检具可拆卸标准模块

可拆卸标准模块设计与工件的重量有着直接联系,对于不同重量的模块设计要求也不一样。当工件的重量小于2 kg时,设置便于手持的挖空结构。重量小于5 kg时,设置手柄等握持结构。重量大于5 kg时,尽可能不采用装拆结构,设置成滑动或者翻转式以便于操作。大于20 kg的会设计为起吊装置或多人操作把手。

2.4.4联接件设计

为了考虑通用性,螺栓、螺母外形大小一致,螺纹根据国际标准大小而定。整个车体上与联接件配合部分形状大小相同。其它联接件如铰链等车身附件,根据三维数模保证一定精度铣制而成。

3 TA C检具的加工

3.1 TA C检具的加工方式

TAC检具通常由数以百计的模块组成,完成单个结构模块加工制造后再进行整体组立。其中基座是由方钢、槽钢等焊接组成的框架,在加工完成后还需要进行喷砂、油漆处理。载体模型和可拆卸标准模块采用锻铝或铸铝加工,由于其对型面尺寸精度有着较高要求,主要采用CNC加工,部分复杂型面还要用到5轴加工设备。为保证加工精度,工序分为粗加工、半精加工、和精加工3道工序,后 4~5次翻面。在粗加工完后进行消除应力处理,其中包括人工时效处理和振动时效处理,在切削量上以少量多次为原则,减少加工过程中的应力和变形。

3.2 TA C检具的加工精度要求

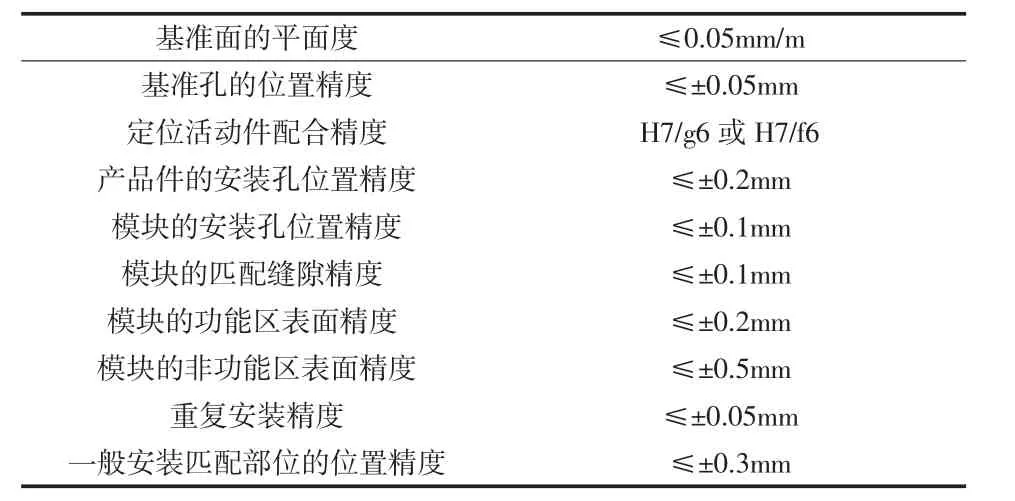

TAC检具不仅对单件精度有要求,而且在总装配时,对整体装配精度要求也十分严格。对于要求比较高的厂家,对A面的检测也必须体现在TAC检具测量计划里。目前大部分精度要求如表3。

表3 TA C检具精度要求

4 TA C检具的检测

4.1 精度检测方法

TAC检具精度主要通过三坐标测量设备(CMM)测量相关测点,比较三维数模数据和实际测量数据,从而验证TAC检具精度。因为检具在不断的重复使用过程中,难免会因为人员操作、操作环境等影响造成变差,所以对TAC检具还需要进行重复性和再现性实验(即R&R试验)。

4.2 检测内容

TAC检具的检测包括单件检测、总装检测和实物匹配检测三项内容。单件检测是保证尺寸精度控制的关键,只有保证单件合格,才能够保证总装配的精度。总装检测主要是测量DTS涉及的匹配面的间隙、段差。总装检测时应根据精度检测值进行适当的调节,合理分配公差以保证整体精度与间隙、面差精度的协调与合理。实物匹配是将模块逐次更换成实物,检查实物的装配、定位,确认干涉,以及实物与模块制件的匹配,确认功能面的问题。

5 结束语

纵观整个汽车行业发展进程,很多技术标准、尺寸工程工具都是有很大进步的潜力。TAC检具作为其中重要一环,有着更大的发展空间。现有的TAC检具在设计、生产、使用过程中仍然还面临着某些方面的限制,例如总重大、高成本、自动化程度低等因素都限制着TAC检具的高效开发和推广使用。因此,我们在综合匹配检具的轻量化设计、成本控制、制造自动化以及使用方法创新等方面还有很长的路要走[4]。