基于fluent乙酸变径精馏塔的数值模拟

2019-06-22陈林凤冯清付江振飞王在良李伯奎

陈林凤,冯清付,江振飞,王在良,李伯奎

(1.江苏科圣化工机械有限公司,江苏 淮安223002;

2.淮阴工学院,江苏省先进制造技术重点实验室,江苏 淮安223003)

0 引言

填料塔具有结构简单、分离效率高、操作弹性大等优点[1],在石油化工、医药等方面得到广泛的应用。填料塔的设计计算中,填料床层的压降是一个重要参数[2],是影响填料塔分离效率的重要指标,压降越小,分离效率越高。由于乙酸变径精馏塔进料时会带走部分气相,因此研究塔内压力场分布情况十分必要,通过研究,为变径段筒体的设计提供了基础。

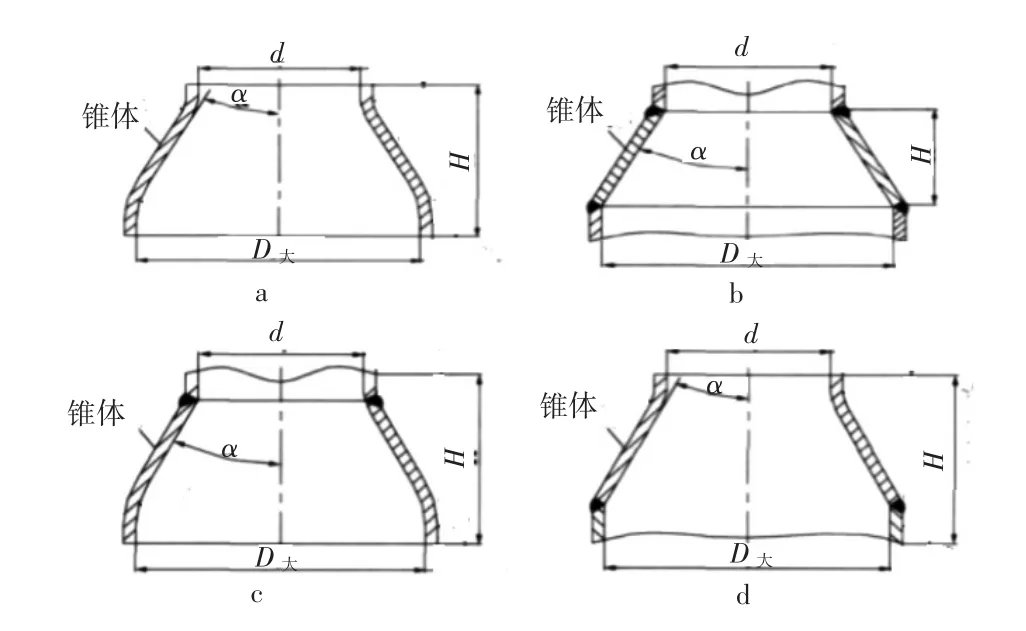

对于塔径较大的填料塔,为了满足操作工艺的要求,提高传质效率,降低制造成本,通常会将填料塔设计成上、下塔段直径不同的结构,通过变径段筒体来实现直径不同的塔段的连接,变径段筒体的结构主要有四种[2],如图1所示,即大小端都有折边(见图1a)、大小端都无折边(见图1b)、大端有折边(见图 1c)、小端有折边(见图 1d)。

图1 几种变径段筒体结构示意图

对于变径段筒体的倾斜角α的取值,GB150[3]给出了非常具体的范围:对于无折边的结构,α≤30°;对于大端有折边,小端无折边的结构,α≤45°;对于大端、小端都有折边的结构,α≤60°;对于变径段筒体高度H的取值按国标选取,本文采用的是无折边结构。

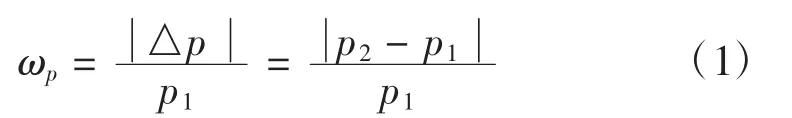

1 压力变化幅度

为了便于描述塔内某一条直线上压力的变化情况,引进了压力变化幅度的概念。压力变化幅度表示同一直线上任意两点间压力的变化量与前一个点的压力的比值,压力下降幅度越大,表明压力波动越大,压降越大。

式中,p1为前一个点上的压力(pa);p2为后一个点上的压力(pa);Δp为两点间压力的变化量(pa)。

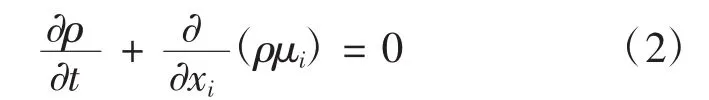

2 数学模型

2.1 控制方程

质量守恒方程为:

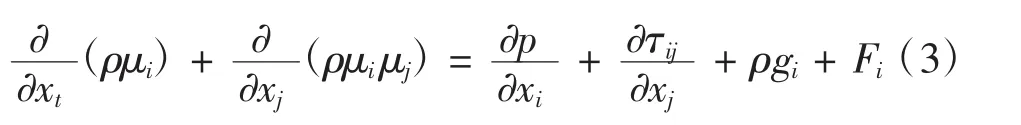

动量守恒方程:

其中,τij为应力张量,其表达式为:

2.2 模型的选择

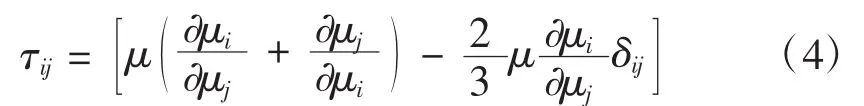

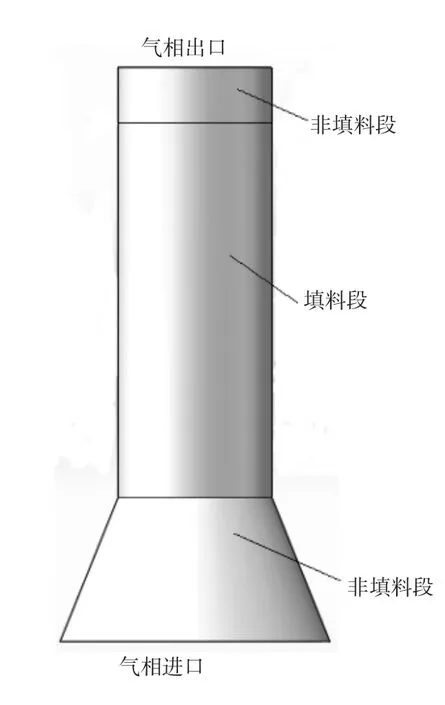

RNG k-ε湍流模型能够较好的处理高应变及流线弯曲程度大的流体,对于近壁流、低雷诺数流以及旋涡流等流体的流动方式的预测较为准确,本文采用RNG k-ε湍流模型。RNG k-ε湍流模型k和ε的运输方程表达式为:

3 物理模型及网格划分

3.1 物理模型

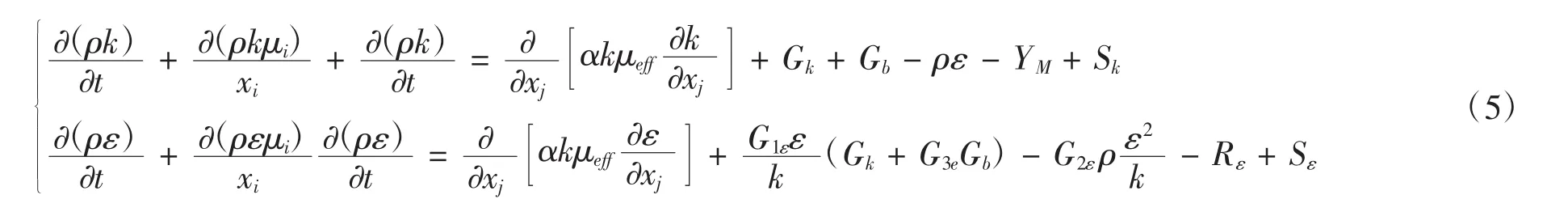

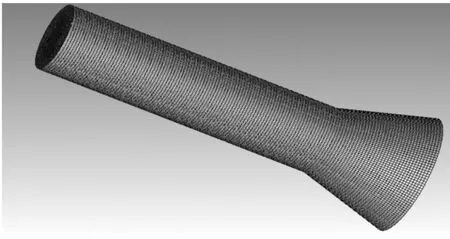

本文研究的精馏塔主要产物乙酸从塔底采出,因此,对于填料精馏研究主要集中在提馏段,由于填料的复杂性,对于填料部分采用多孔介质代替,利用Solidworks软件建立填料塔提馏段的三维模型,如图2所示。

图2 填料塔提馏段的三维模型

3.2 网格划分

网格划分是模拟过程必不可少,也是极为重要的步骤,计算区域网格质量对于计算精度和效率有重要的影响[4]。采用ICEM CFD软件对模型进行网格划分,如图3所示,由于填料塔的计算区域比较规律,因此对整个计算区域划分六面体网格。在进行网格划分时将计算区域分为两部分:一部分为填料部分,这部分采用加密网格技术,使网格按照幂函数规律变化,这样做的目的是将更加细化的研究填料部分两相流动时流体速度的变化情况[5-6],其余部分不需要加密。

图3 填料塔提馏段网格划分

3.3 边界条件

本文采用速度进口边界,速度方向与进口截面垂直,选用的流体为空气并按充分发展的湍流来处理,在计算模拟时,忽略重力对空气的影响。湍流定义项选择Intensity and Hydrualic Diameter,湍流强度可按经验公式得到,计算式为:

式中,ρ为流体密度(kg/m3);U为流体速度(m/s);DH为水力直径(mm);μ为流体的运动粘度(pa.s)。

出口采用压力出口边界类型,由于选用的流体按充分发展的湍流来处理,故可将出口压力设置为0。

壁面处采用无滑移边界条件,并且排除各项作用力的影响。

4 计算模拟结果

4.1 不同倾斜角α下塔内流场分布情况

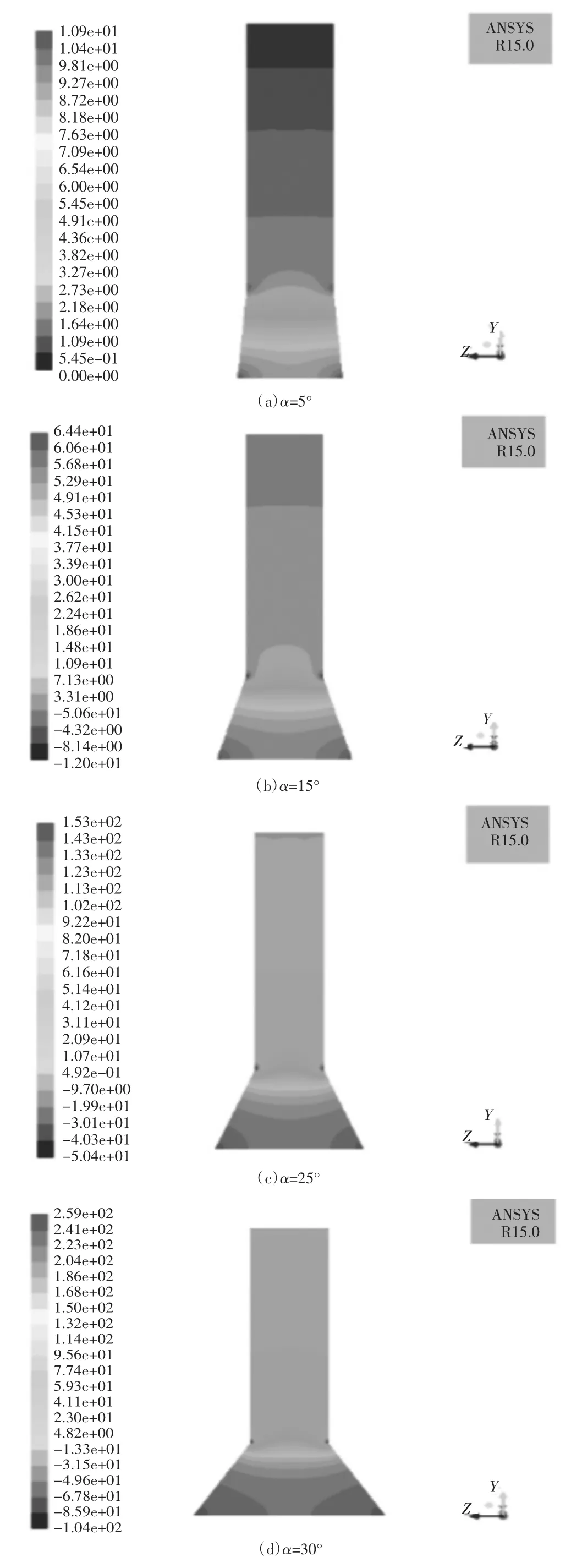

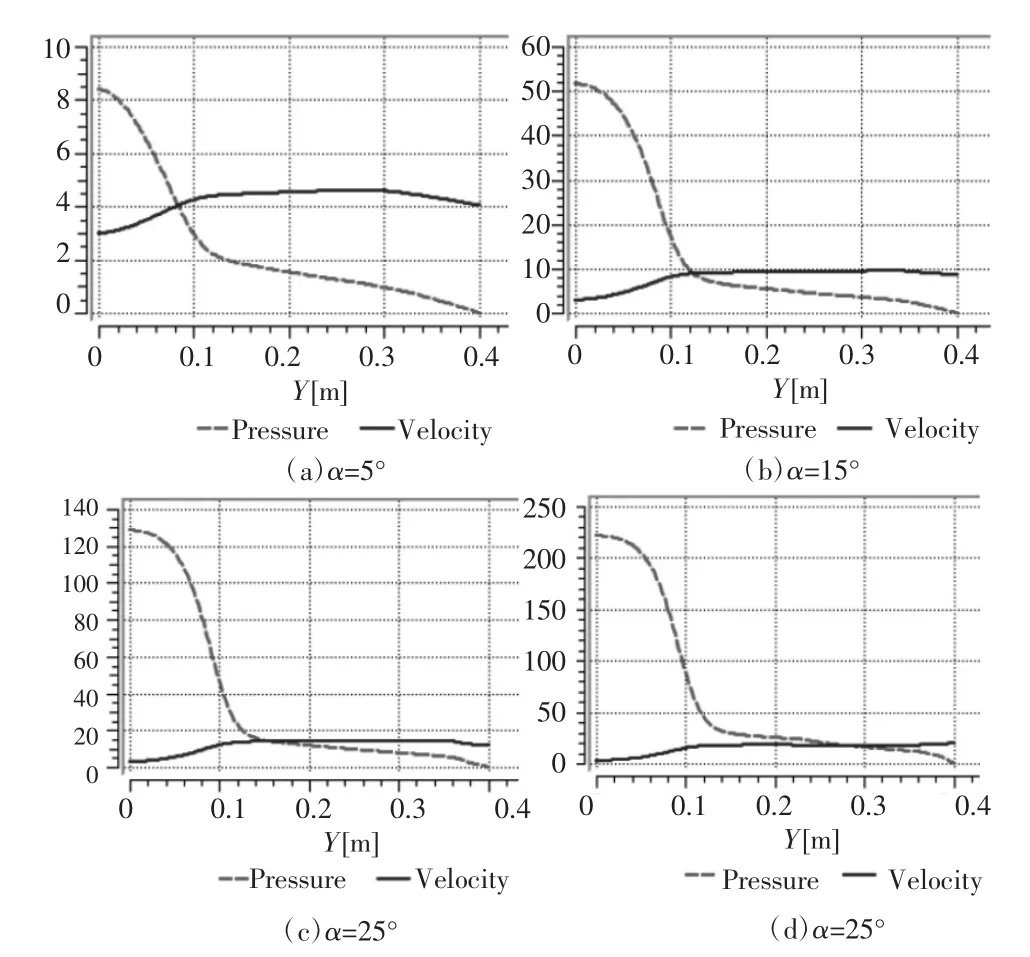

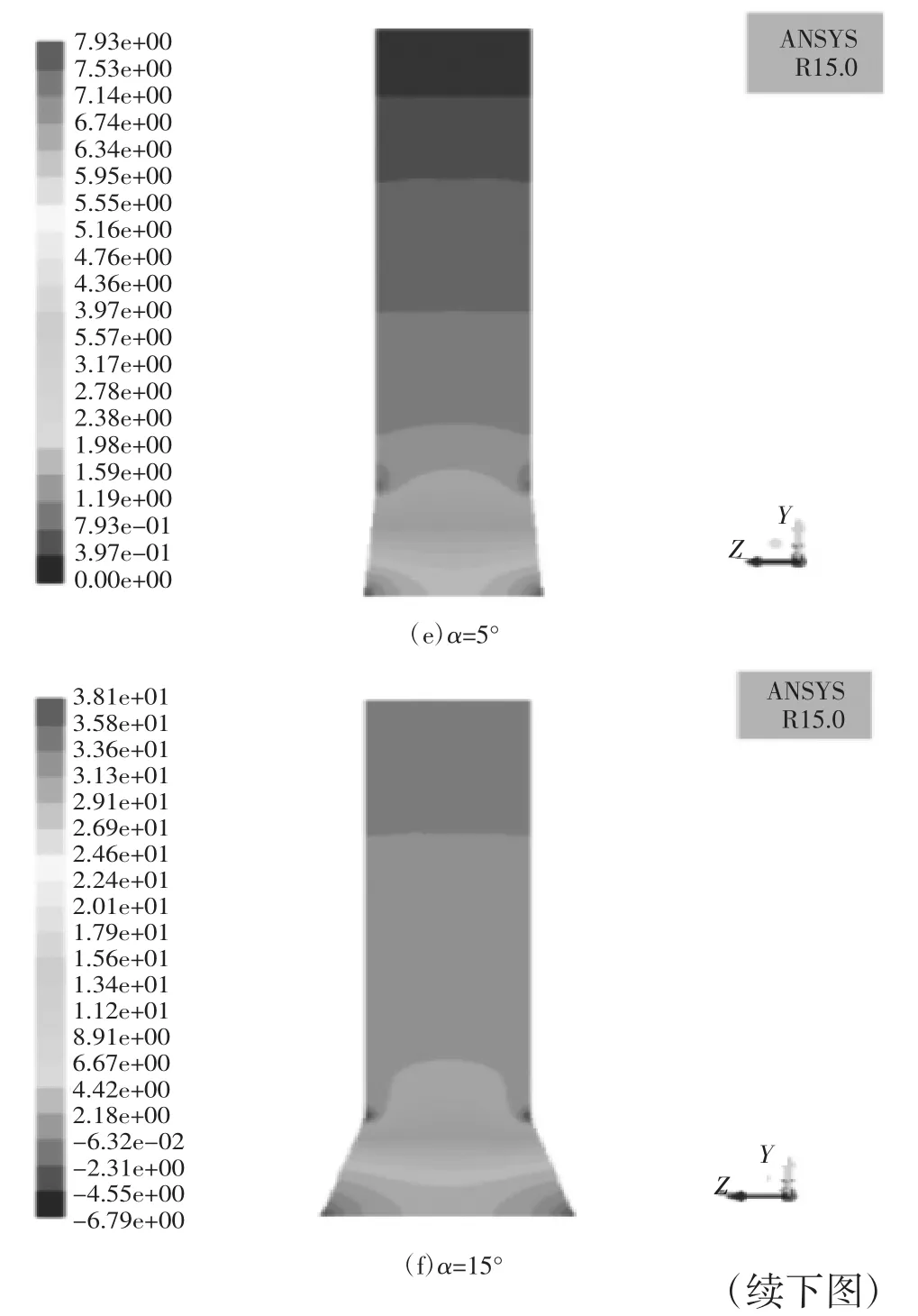

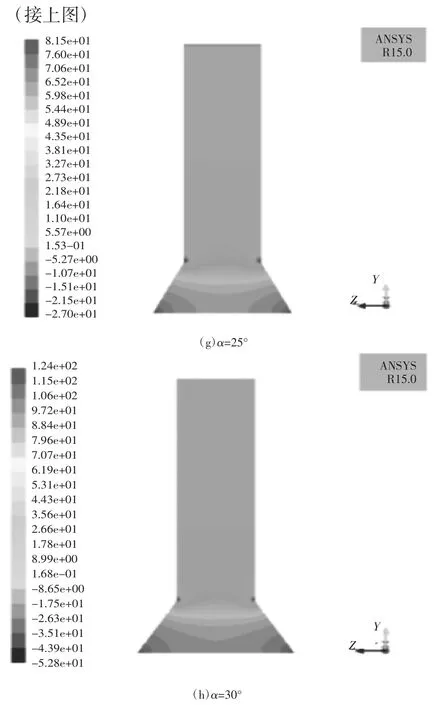

计算过程保持进气管的进气量和进气速度相同并按充分发展的湍流来处理,气相到达进口时速度相同,在进口气相速度相同的情况下,变径段筒体高度为H=150 mm(保持不变)时,得到不同倾斜角α下填料塔内的压力云图、填料塔中心线处压力和速度变化曲线图,如图4、图5所示。

图4 H=150 mm不同倾斜角塔内的压力云图

图5 H=150mm塔中心线上压力和速度变化曲线图

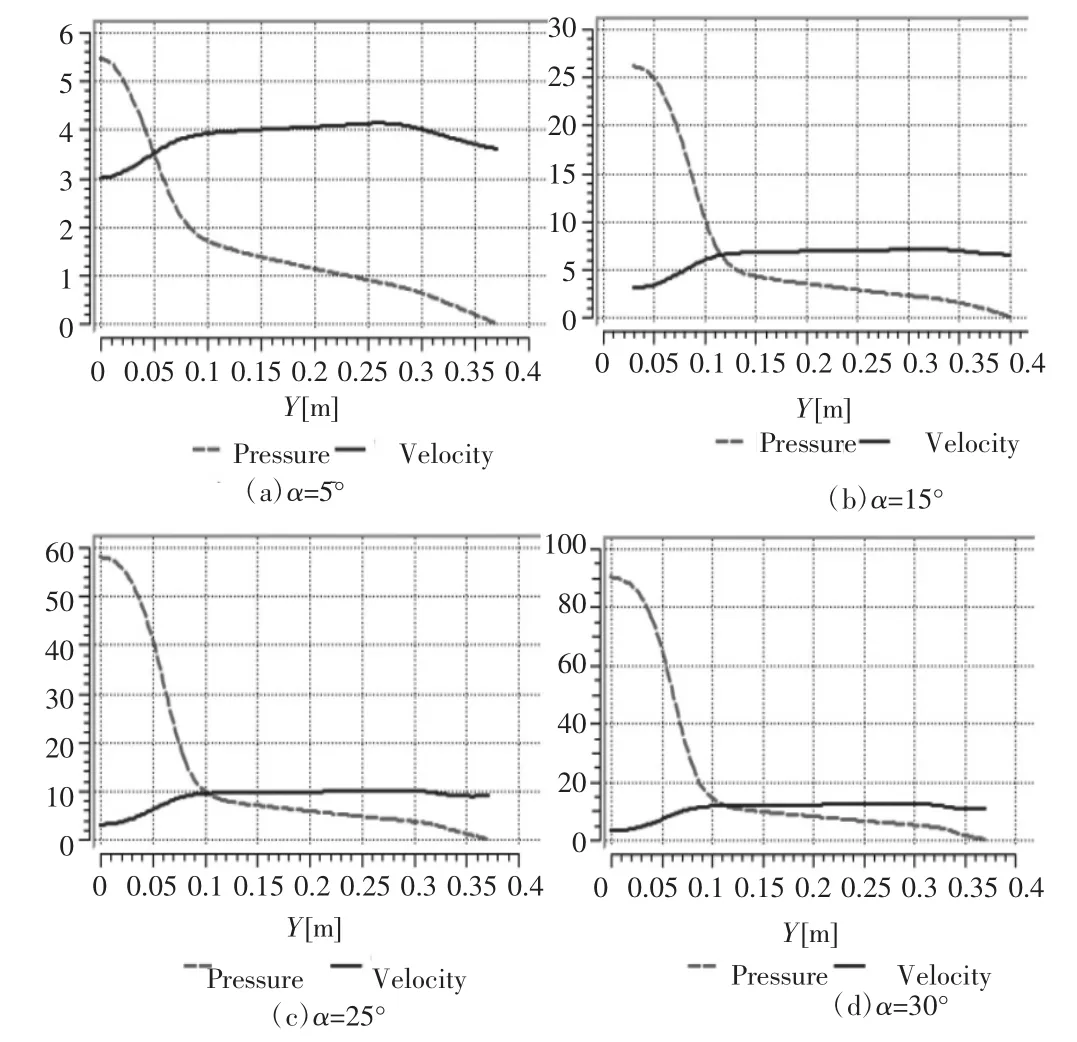

4.2 不同高度H下塔内流场分布情况

计算过程保持进气管的进气量和进气速度相同并按充分发展的湍流来处理,气相到达进口时速度相同,在进口气相速度相同的情况下,变径段高度由150mm变为100mm得到不同倾斜角α下填料塔内的压力云图以及中心线上压力变化曲线图,如图6、图7所示。

图6 H=100mm不同倾斜角塔内的压力云图

图7 H=100mm塔中心线上压力和速度变化曲线图

4.3 计算结果分析

从图4和图6的压力云图可以看出,变径段压力变化幅度较大,等径段压力变化较为均匀;压力从进口到出口逐渐降低;由于塔径变小使得流速增大从而使静压迅速向动压转化,所以进口处压力最大,随后压力逐渐变小;变径段筒体高度H大的塔,塔内受到的压力较大。

从图5和图7塔中心线上压力和速度变化曲线图可以看出,变径段速度变化曲线与压力变化曲线夹角较大,表明压力变化幅度较大,是由于速度突变引起的;等径段速度变化曲线与压力变化曲线夹角较小,表明压力变化幅度较小;当变径段倾斜角度α变大时,速度变化曲线与压力变化曲线夹角变小,压力变化幅度变小;当变径段倾斜角度α相同时,随着变径段筒体高度H的降低,速度变化曲线与压力变化曲线夹角变大,压力变化幅度变大。

5 结论

乙酸精馏塔进料时会带走部分气相,从而导致塔内各段气相存在较大差异,压降变化大,通过增加变径段可以弥补乙酸带走的气相,有效降低塔内压降的变化。变径段倾斜角度α和高度H对塔内压力变化幅度有重要影响,倾斜角度α变大时,塔内压力变化幅度变小,表明压降低,设计时可考虑较大的倾斜角;倾斜角度α相同时,高度H变小,塔内压力变化幅度大,表明压降高,设计时可考虑较大的高度。本文的研究为精馏塔变径段的设计提供了基础。