新型节能环保干熄焦罐改造项目的研究及应用

2019-06-21覃伏虎

覃伏虎,廖 斌

(广西柳钢工程技术有限公司,广西 柳州545002)

0 引言

传统圆形干熄焦罐用来装运从炭化室中推出的红焦,通过电机车和焦罐台车将焦罐运至干熄焦提升井下,通过提升机、装入装置将红焦装入干熄炉内。干熄焦罐在接焦过程中绕中心线旋转,既可提高焦罐的装载系数,减轻焦罐的重量,同时又可改善焦炭在焦罐中的粒度分布。由于干熄焦系统连续运转的工艺特性,因此要求设备具备很高的操作可靠性及频繁性。

传统圆形干熄焦罐主要由焦罐本体、衬板、提升梁、底门、缓冲座、耐热材料和润滑管路等组成,在使用过程中存在一些缺陷,例如衬板变形或开裂、衬板脱落,衬板备件成本高、衬板维护量大,红焦热损失大、烧损大等等。针对传统焦罐在干熄焦工艺过程中出现的种种问题,柳钢对传统焦罐的结构进行了创新改造,采用了轻质耐火浇筑料替代原烧注合金衬板,研制出节能型焦罐,并取得了国家实用新型专利ZL201520582946。

1 传统干熄焦罐在使用过程中暴露出来的问题及原因分析

1.1 故障率高

干熄焦罐体钢结构因焦炭温度过高极易氧化和热损伤,造成整体钢结构强度下降和局部断裂,使干熄焦罐本身存在较大的安全隐患。同时,由于干熄焦罐本身没有保温功能,干熄焦罐辐射出来的高温对整个运行系统也会造成一定的影响,增大运行系统的故障率。

1.2 易出安全事故

干熄焦罐衬板容易出现变形或开裂,甚至衬板脱落至干熄炉中,可能卡住旋转密封阀打断生产顺行。同时,也给生产带来安全隐患,发生旋转密封阀电机烧损的几率增加。当检修人员维修时,容易出现碰伤、烫伤甚至中毒等安全事故。

1.3 维修成本高

传统干熄焦罐热量流失大、衬板烧损严重:在红焦运输过程中,焦罐外壳温度通常高达600多摄氏度,不可避免地与空气产生对流换热、辐射换热。同时,大量空气通过衬板缝隙进入焦罐内与红焦接触发生大火燃烧,使得热量大量流失的同时,内衬板受到严重的烧损。传统干熄焦罐内衬板备件成本高、维护或更换量大:每年干熄焦罐备件的成本占干熄焦机械费用相当大的比重,同时需要3~5名检修工对干熄焦罐进行正常更换内衬板的专项维护。

1.4 整体使用寿命短

在干熄焦炉系统出现故障时,红焦需要在焦罐内长时间存放,衬板和钢构件的温度会不断上升甚至软化,干熄焦罐整体结构安全风险将会大大提高。必要时,还需要现场工作人员对罐壁进行淋水冷却,急冷急热更加剧了衬板的损坏,以至于影响到其使用寿命。

2 改造新型节能焦罐的设计与制作

2.1 技术参数分析

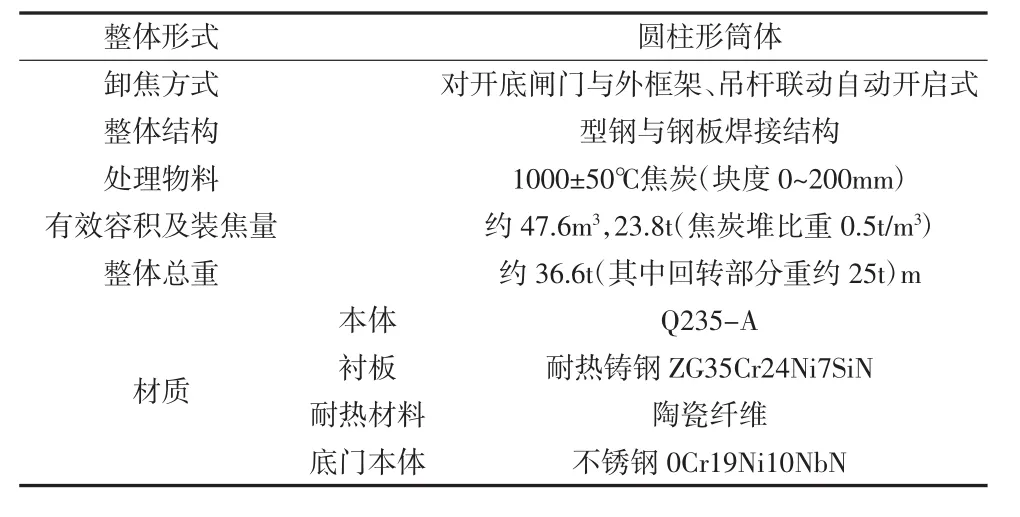

传统干熄焦罐技术参数,如表1所示。

表1 传统干熄焦罐技术参数

通过数据分析新型焦罐需达到的技术要求如下:

(1)用新型干熄焦罐替代原有干熄焦罐,必须保证焦罐容积、强度、整体重量等技术参数与原有干熄焦罐相比基本不变。

(2)新型干熄焦罐与原有干熄焦罐相比,外形尺寸不变。

(3)罐体与转盘应精确定位,因此在底闸门上的两个窝槽与原有转盘上的楔形定位凸台相配。

(4)罐体提升方式,底门打开方式、打开角度不变。在接焦过程中只有罐体和底闸门是旋转的,因此在将焦罐置于运载车转盘上时,外框架应与底闸门及罐体完全脱开,罐体置于转盘上后,外框架及吊杆继续向下移动,使吊杆上的圆柱形挂钩与底闸门上的半圆形窝槽脱离。开门角度不小于42°。

(5)运输方式改变。传统干熄焦罐从制造厂家整体组装出厂,整体运输到使用单位,运输过程超宽、超高,为解决这个弊端,特设计分体式结构,分块运输,现场组装。

2.2 干熄焦罐体改造设计

2.2.1 整体密封性设计

原干熄焦罐本体的钢结构部分是钢板焊接成的,通过适当配置筋、梁等,使其形成具有足够强度合刚度的镂空框架结构,合金衬块则将直接安装于镂空框架上。导致在使用过程中出现罐体无法密封,大量空气通过衬板缝隙进入焦罐内与红焦接触发生大火燃烧,使得热量大量流失。新型干熄焦罐罐体采用整圈8 mm厚的钢板焊制成,让罐体成密封状,有效地减少空气大面积进入罐体与红焦接触发生燃烧现象,且无论在制作及安装上都将简单快捷很多,新旧焦罐结构对比如图1所示。

图1 新罐体与原罐体结构对比

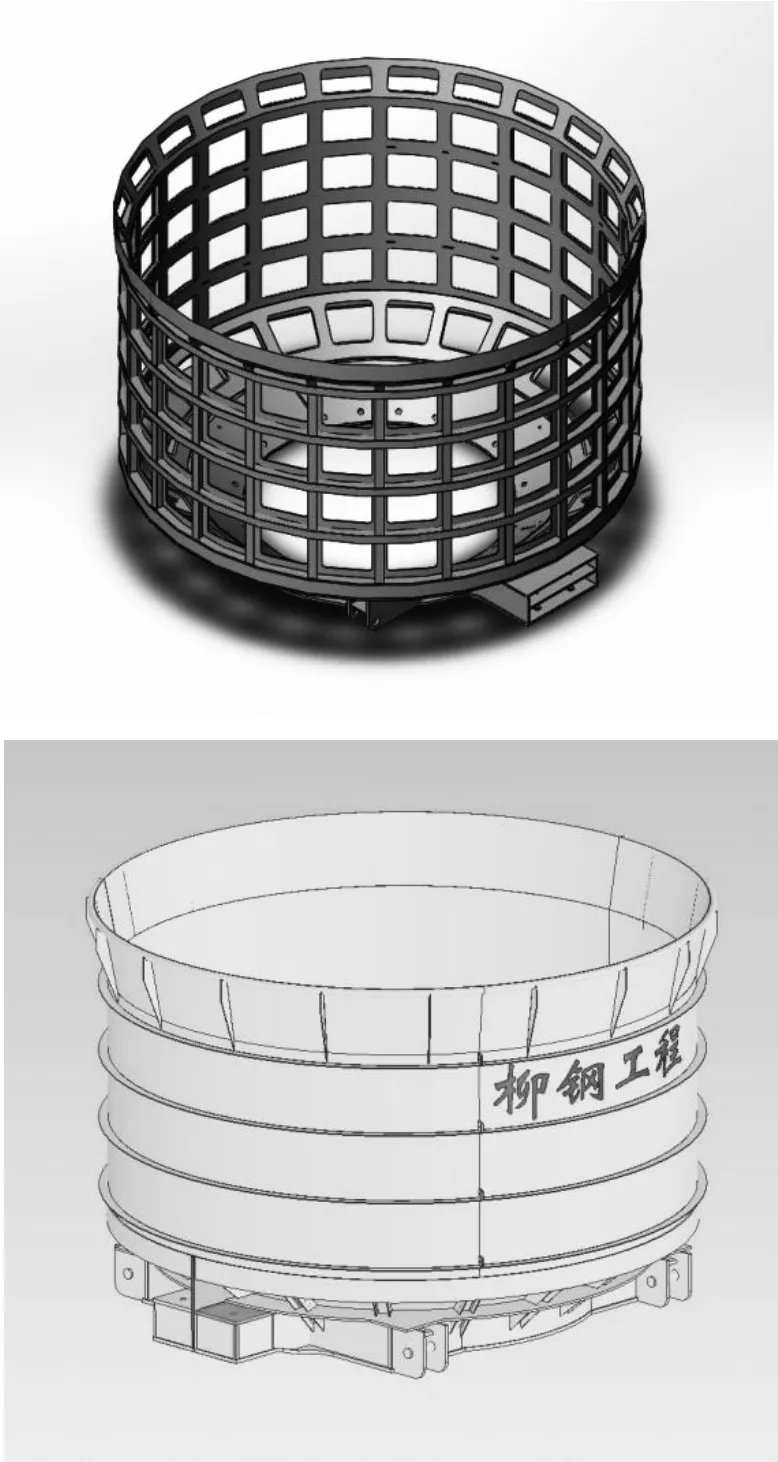

2.2.2 整体切割设计

整体制作好的干熄焦罐高N米,直径M米,约36.6吨(其中回转部分重约25吨),不利于吊装及运输。所以在重新研究焦罐本体的设计时,有意将分为3大部分(本体、左右闸门)原圆型传统干熄焦罐,重新设计分割为7个部件,其中干熄焦罐本体分为5大块,即圆柱体切分成三大块,圆锥体切分成2大块。运输至焦化厂安装现场后,再进行拼接处理。为了保证干熄焦罐的整圆性,在圆柱体及圆锥体将是在整体制作好后,再进行分块切割,如图2所示。

图2 焦罐分体设计

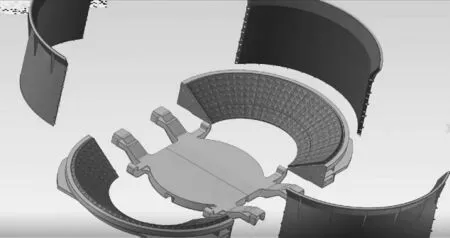

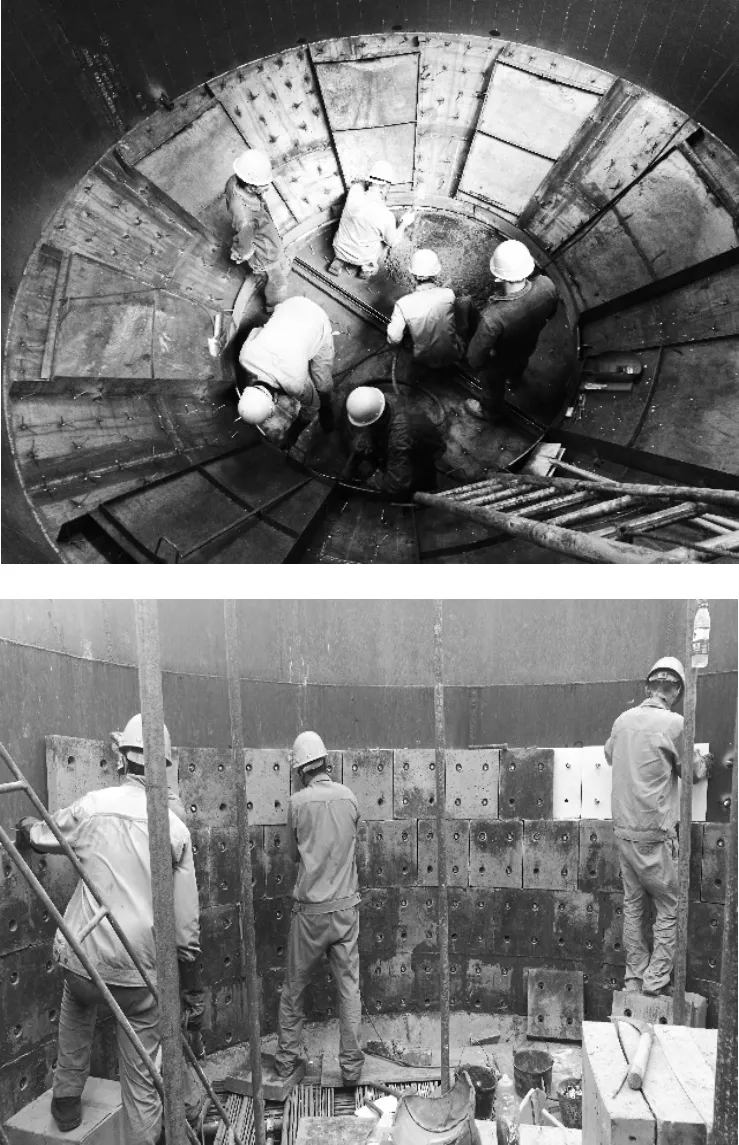

2.2.3 新型内衬材料的设计运用

新型节能环保干熄焦罐采用了预制块型内衬替代原浇注型合金衬板,选用预制块型内衬代替浇注型合金衬板的优势。

(1)制作施工工艺便捷

1)浇注型合金内衬的制作施工工艺

浇注型内衬施工时,工序比较复杂,首先要在罐壁上焊接锚固钩,所用锚固钩需要自己弯制,焊接时划线定位,控制距离,焊好后再刷沥青漆保护,锚固钩数量较大,耗时耗力;浇注型内衬需要现场支模,因为是大面积浇注,对支模的要求比较高,支模厚度尺寸要控制好,模具要支撑牢固,不能出现胀模、漏浆等现象,每次支模前都要对模具表面刷油处理,以方便脱模。另外,每一块模具的面积较大,重量较重,施工过程中不易移动,模具重复利用几次后发生变形,影响使用,因而会浪费钢材[1];浇注过程中,为保证质量,需要对浇注料的加水量严格控制,浇注料的施工对现场环境的天气、温度、湿度等条件的要求较高,为了避免出现蜂窝麻面、振动、流动不到位等现象,常常被迫加大加水量,从而影响浇注质量。为了留设膨胀缝,浇注时必须要分层分格浇注,每次都要等上一格的浇注料完全凝固之后才能脱模,再装模浇注下一格,施工周期较长,单直段浇注都要至少4天时间,施工效率低。

2)预制块型内衬的制作施工工艺

预制块型内衬的施工方式比较方便,只需将预制块一块块焊接拼装上去,再利用预制块作为模具,直接浇注轻质纤维浇注料即可,所需的人力较少,效率更高,工期更短。预制块由耐火材料厂家按照设计图纸提前制作好后送到施工现场,每一块预制块都是独立施工,体积比较小,厂家对其加水量控制的更好,不会出现蜂窝麻面、振动、流动不到位等现象,内衬的质量会更好;预制块之间留设膨胀缝很方便,只需填充合适的泥浆和留设膨胀纸片即可,如图3所示。

图3 施工方式对比

(2)使用寿命更长

1)浇注型内衬所用的材料多为轻质型浇注料,耐压性、耐磨性等强度方面相对较差,影响使用寿命。

2)预制块型内衬采用的是轻质纤维浇注料与重质耐火浇注料做成的预制块相结合,既保证了整个罐体不会超重,又提高了内衬的整体强度和表面的耐磨性,从而提高使用寿命。

(3)保温性能更优

1)浇注型内衬由于大多使用的是轻质型浇注料,早期的保温效果较好,直段罐外壁温度为160℃左右,长时间使用后,轻质浇注料内衬会被磨薄,后期直段罐外壁温度会达到230℃以上,容易加快罐壁钢板的锈蚀和老化。

2)预制块型内衬由于轻质纤维浇注料的导热系数更低,保温性能更佳,而且预制块耐磨性强,可以很好的保护轻质纤维浇注料,罐外壁温度能基本维持在200℃左右,对焦罐的保温效果更好。

(4)制作工艺更简单

1)浇注型合金内衬每次浇注施工完成后,都要用木材或煤气进行烘烤,将内衬里面的水分全部排出来,防止上线后在高温下水分急剧排出而产生爆裂,每次烘烤都要至少8 h以上,需要消耗较多的木材或煤气。烘烤前还要制作盖子以形成封闭空间,比较麻烦而且烘烤不均匀,效果不理想。

2)预制块内衬的预制块在出厂前就已经经过400℃左右的烘烤,完成安装后就可以直接上线投入使用,省去了烘烤工艺环节。

3 改造后新型节能环保焦罐的使用情况分析

3.1 性能指标对比

改善后的性能指标对比,如表2所列。

表2 性能指标对比

3.2 跟踪使用情况对比

(1)罐体的保温性能对比:新型节能环保干熄焦罐装焦后与传统干熄焦罐对比,热量流失小,基本避免了罐体侧面大量空气进入罐内与红焦接触发生大火燃烧的现象,保温性能是传统干熄焦罐无法相比的。

(2)罐体外壁温度对比:新型节能环保干熄焦罐外壁温度由传统干熄焦罐外壁的600多摄氏度,下降到了200℃左右,极大地减少了红焦的热损失以及高温对罐体及其周围构件的损伤,收回的热量可以促进发电量的增长。

(3)罐体内衬更换率对比:新型节能环保干熄焦罐采用了预制块型内衬,耐磨性、保温性都要比浇注合金内衬强,所以在实际使用中,没有出现大面积耐火材料剥落的情况,罐体内衬更换率比传统干熄焦罐低很多。

(4)整体焦罐外表对比:新型节能环保干熄焦罐整体外观比传统干熄焦罐更简洁美观。

4 结语

经过改造后的新型节能环保干熄焦罐在实际生产使用中得到了用户的认可,与传统干熄焦罐对比更加节能、环保,减少罐体内衬的更换频率,大幅降低了检修人员的劳动强度。由于市场竞争日益白热化,如何更节能、更环保依然是企业研究的方向,只有坚持可持续改造,不断优化生产工艺及设备设置改造,才能更好地立足市场。