海水循环水泵电机冷却器设计与改造研究

2019-06-21冯海丽

冯海丽

(上海金石索泰机电设备有限公司,上海201406)

0 引言

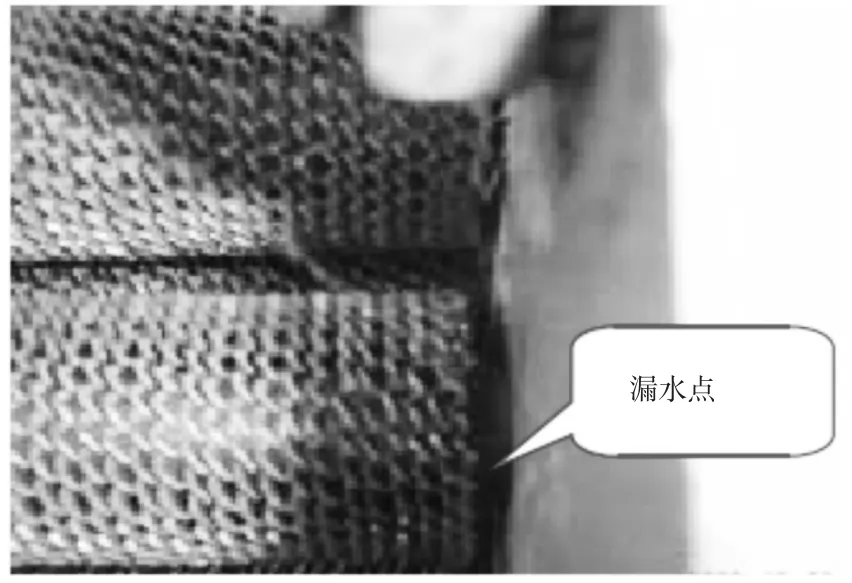

某核电有限公司电站海水循环泵电机冷却器存在失效情况,在经过对原空冷器的水压试验、实际查看后,原空冷器两端水室结构存在缺陷:水室使用板材偏薄,且使用角钢压制结构,在运行压力或内外环境温度变化达到一定程度后,水室会出现胀缩现象,从而会导致密封面泄露(如图1),不利于核电长期有效运行。为此,通过对海水循环水泵的空气冷却器渗漏原因进行分析了,设计了改造方案,使改造后的冷却器能够满足循泵的运行要求。

图1 空气冷却器渗漏点

1 空气冷却器渗漏原因分析

1.1 循环水泵电机空气冷却器基本结构

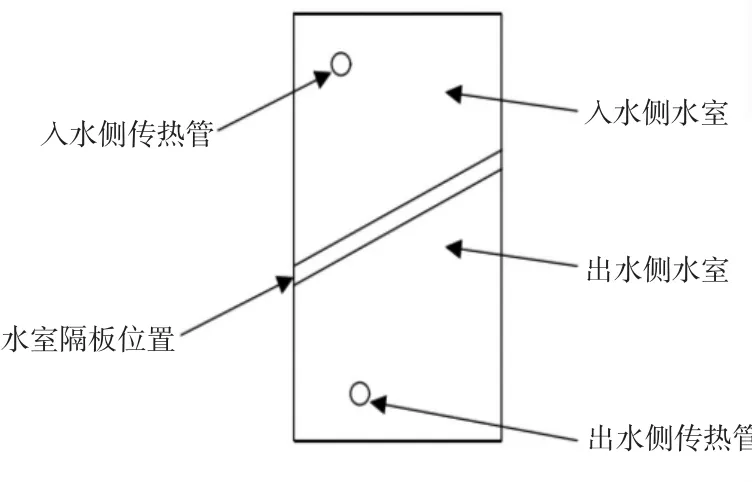

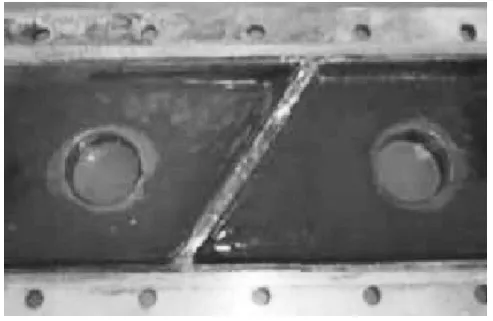

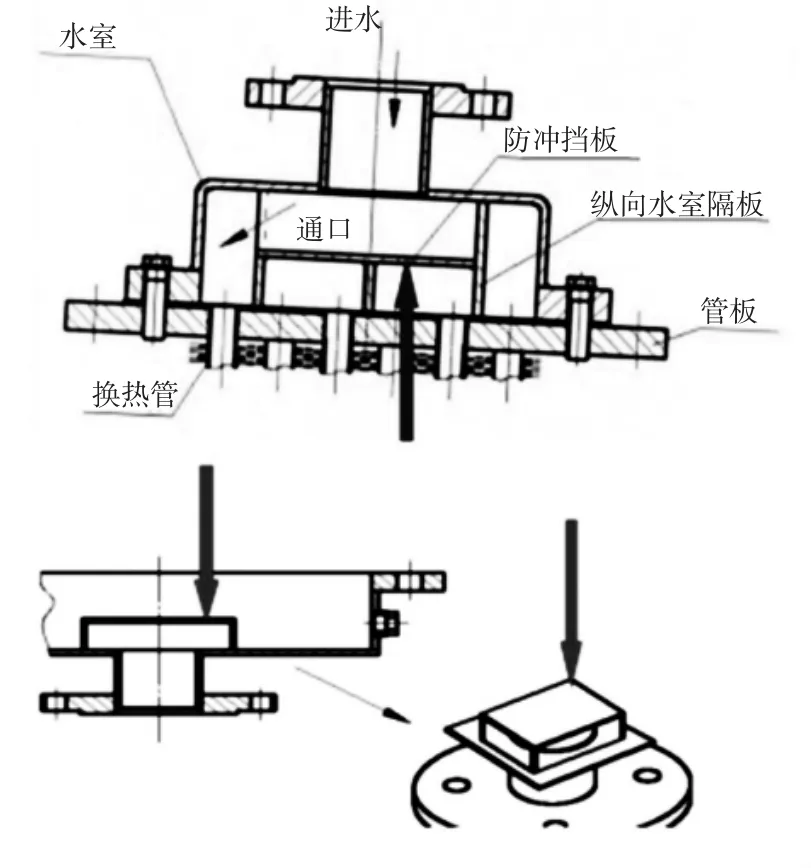

空气冷却器属于“双管程”换热器,冷却海水从下面的入水侧水室进入入水侧传热管,然后进入上水室,水流方向改变一次后,进入出水侧传热管,再到下面的出水侧水室。其中下面的水室通过水室隔板分成入水侧水室和出水侧水室,如图2、图3所示。

图2 空气冷却器管板侧结构示意图

图3 下面的水室通过水室隔板分成入水侧水室和出水侧水室图

1.2 空气冷却器渗漏原因分析

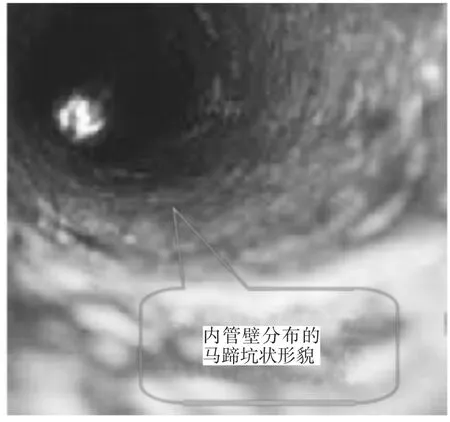

通过对内窥镜相片的分析可以看出(如图4、图5),冷却器传热管内壁表面为马蹄坑状形貌,密集处为鱼鳞坑状形貌,坑内铜基体明亮光滑,此为典型的水流冲蚀(冲蚀是流体冲刷及冲击引起的器械及化学作用的总称,也称侵蚀,英文 erosion-corrosion;流体平行金属表面流动引起的破坏为冲刷腐蚀,由于紊流或与金属表面成一定角度的冲撞作用而破坏的为冲击腐蚀)作用形成蚀坑形貌。

图4 传热管管口冲蚀形貌

图5 传热管渗漏点附近形貌

传热管基体材料为白铜,即铜镍合金(Cu-Ni),此传热管使用的为70/30铜镍合金,管子内壁原涂有茶褐色致密亚铁离子钝化膜,该膜为国际上对铜合金做耐海水腐蚀通用处理方法,一般此膜为几十个微米,致密,光滑,电阻率高,对耐海水腐蚀及电化学腐蚀有很好的效果,但是对冲蚀效果不明显。

同时结合业主提供的设计资料,原冷却器换热管设计材料为白铜。空气冷却器发生海水渗漏的主要是由于换热管被冷却海水冲刷腐蚀所致,同时也存在以下几个原因。

1)原冷却器进水处没有防冲挡板(如图3),进水后直接冲刷管板及换热管管口,容易产生泄露问题。

2)原冷却器冷却管材选用的是铜镍合金(白铜)管在实际工况下不能有效抵御冷却介质(海水,表1)的腐蚀,造成了水室内部的严重腐蚀。

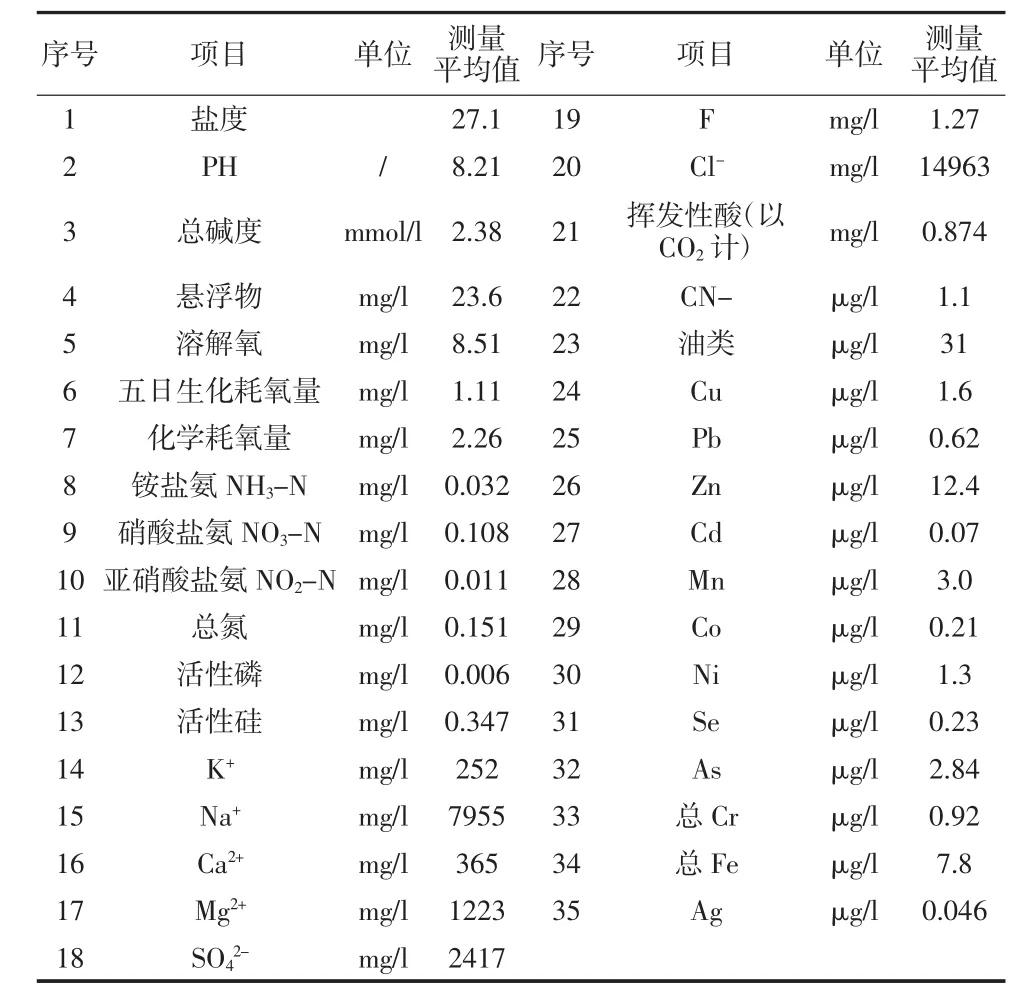

表1 空气冷却器冷却用海水水质

2 改造方案

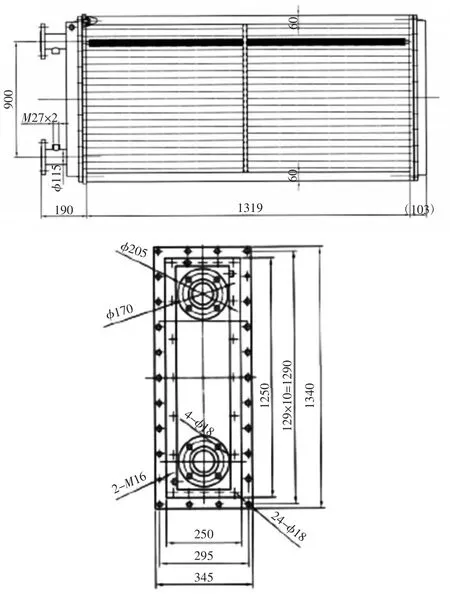

以下对冷却器的材质、结构等方面进行了改造,改用的空气冷却器总图如图6所示。

图6 空气冷却器总体结构图

2.1 改造步骤

2.1.1 空气冷却器材质选择

(1)冷却管、管板及水室材料

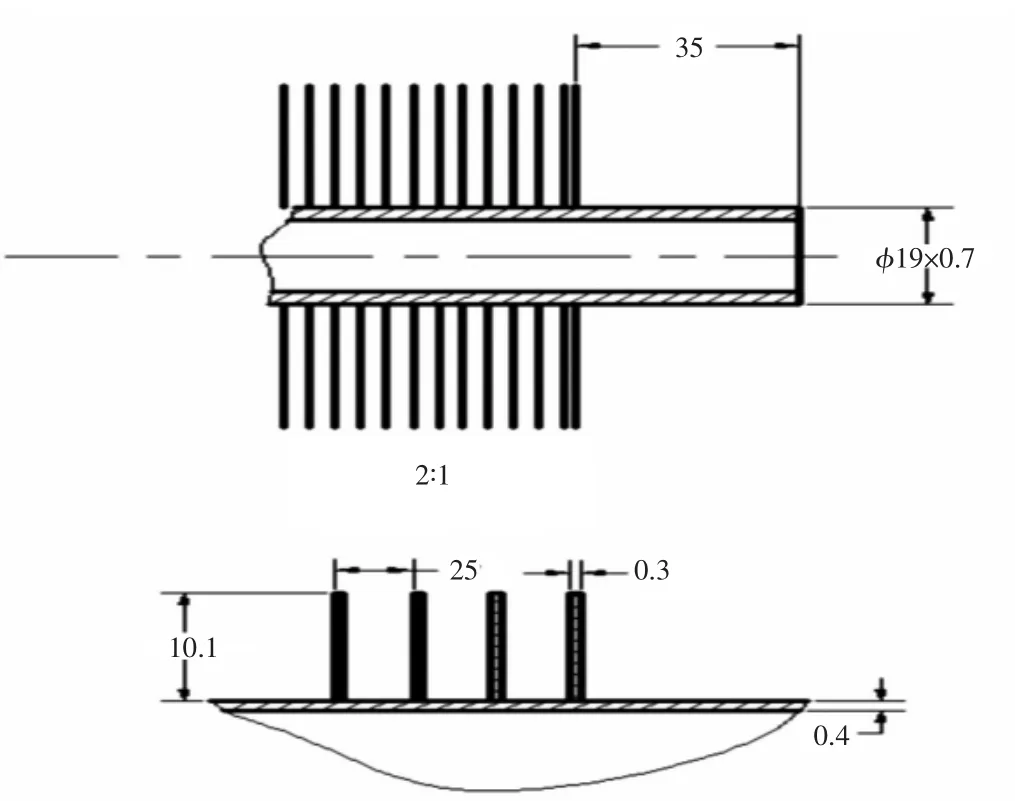

原空气冷却器换热管衬管材料为铜镍合金(白铜)管在实际工况下不能有效抵御冷却介质(海水)的腐蚀,故只能选用比白铜管更耐腐蚀的管材作为换热基管。本方案空气冷却器换热管材料拟选用双金属轧制复合翅片管的基管为φ19×0.7 mm厚TA2钛管。A2钛材料具有极佳的防海水腐蚀性能[1],这样可以满足业主对设备安全稳定可靠的运行最基本的要求。

(2)管板及冷却介质直接接触的其他部位材料

钛合金具有极强的防海水腐蚀强度,同时具有较高的强度及良好的可焊性能[2]。另外钛管与钛管板可进行微胀与密封焊接,以确保钛管与钛管板连接接头具有足够的拉脱力和密封性能。所以考虑到原冷却器曾发生管板、水室不同程度的腐蚀情况,故我们用管板及其他部位与冷却介质有直接接触的材料都选用TA2钛板。

2.1.2 空气冷却器进出水口结构

设备安全可靠稳定的运行需要设备的材料的合理选择,也需要结构的合理设计。

从原空气冷却器来看:原设备内冷却介质直接冲击管板以及管板与冷却管结合口处,造成的对管板和管口端的冲刷腐蚀相当严重;而且各冷却管管束内冷却介质流速也相当不均匀,部分管内海水流速远远超过设计流速(1.5 m/s),这使冷却管内壁受到严重的冲刷腐蚀,因此在冷却器进出水口端,也就是前管箱进出水管口设置了挡冲板,如图7所示。

图7 水室及挡冲板示意图

考虑到业主的实际供水工况,为防止管口堵塞,考虑了挡冲板为四向出水结构。这种结构可以减少冷却介质对管板及冷却管管口的直接冲击力,又可以使冷却介质通过冷却管流量、速度分布均匀。这样不仅提高了设备的使用寿命,又相应提高了换热效率。

2.2 空气冷却器热容改造

2.2.1 冷却管改造

考虑到冷却器结构尺寸不能变动的情况,项目组考虑在冷却管换热面积和换热效率改造,所以项目组拟用钛管+紫铜直翅片管作为冷却器的新换热管新型冷却器换热管同样选用双金属翅片管,其基管为0.7 mm厚TA2钛管,翅片为T4紫铜,冷却管外径为φ41 mm,片距为2.5 mm,每米管长翅片数为400片,翅片厚为0.3 mm,翅根直径φ19.8 mm,翅片高为10.1 mm,见图8。

图8 金属翅板

经计算,每米管长换热面积约为0.857 m2。换热管数为60根,有效长度为901 mm,总换热面积约为46.33 m2。在不改变原有管板尺寸前提下,比原换热面积(原换热面积为35.6 m2)增大了30%多。同时新管采用了紫铜翅片代替了原来的铝翅片,而紫铜的热导效率要远高于铝的热导效率新换热管的热导性能,通过验证证实其热导性能远优于原换热管(B30+铝翅片管)。根据已有研究经验表明材料由白铜更换为钛管后,管壁的导热性能下降十分有限[3]。

据报道较高的冷却介质流速会对换热接触有不利影响(流速过高会使换热效果变差)[4],而且还会对冷却管产生冲刷腐蚀。

2.2.2 空气冷却器换热管容量改变

双金属轧制直列翅片管以其高效率换热效率[5],已在航空、石化、冶金、电力等众多行业中广泛应用。故本次改造将采用直列翅片的双金属管型。

原空气冷却器换热管虽然也是采用双金属翅片管,但原冷却管翅片为叶轮型排列,这样的翅片排列虽然增加管内区域空气流动的紊流,提高了雷偌数[6]。此次采用了直列翅片管来减小冷却管对空气流动的阻力。同时也对空气冷却器外风罩做了结构性改变,这样减少了风道内的风压损失,使空气流通变的顺畅,提高了密闭内循环系统的热循环能力。

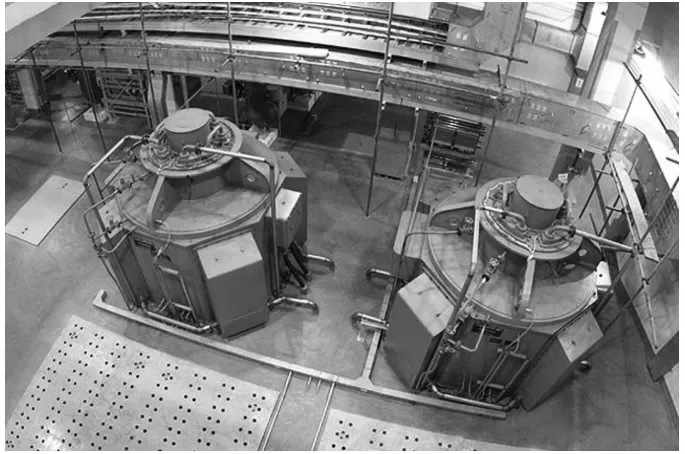

3 冷却器改造与应用

项目改造完成后(图9、图10),经过实际工况测试,新空气冷却器换热功率为47.5 kW,超过了原设计的34 kW,达到了比原冷却器更好的换热效果。此外,改造后的新冷却器主体外型尺寸和连接尺寸与原尺寸基本保持不变。在冷却器的强度设计中采用了抗震II级以上的结构和材料。

图9 改造前循泵电机空冷器

图10 改造后整机图

4 结束语

经过重新选材,并对翅片管及水室结构的改进,改造后的新循泵空气冷却器和油冷却器是安全可靠的,能够满足循泵的运行要求。