铝合金板与混凝土的粘结性能

2019-06-21杨立军邓志恒杨海峰王云洋江德明

杨立军,邓志恒,杨海峰,王云洋,江德明

(1.湖南文理学院 a.洞庭湖生态经济区建设与发展省级协同创新中心; b.土木建筑工程学院, 湖南 常德 415000;2.广西大学 土木建筑工程学院,南宁 530004)

1 试验方案

1.1 试验设计

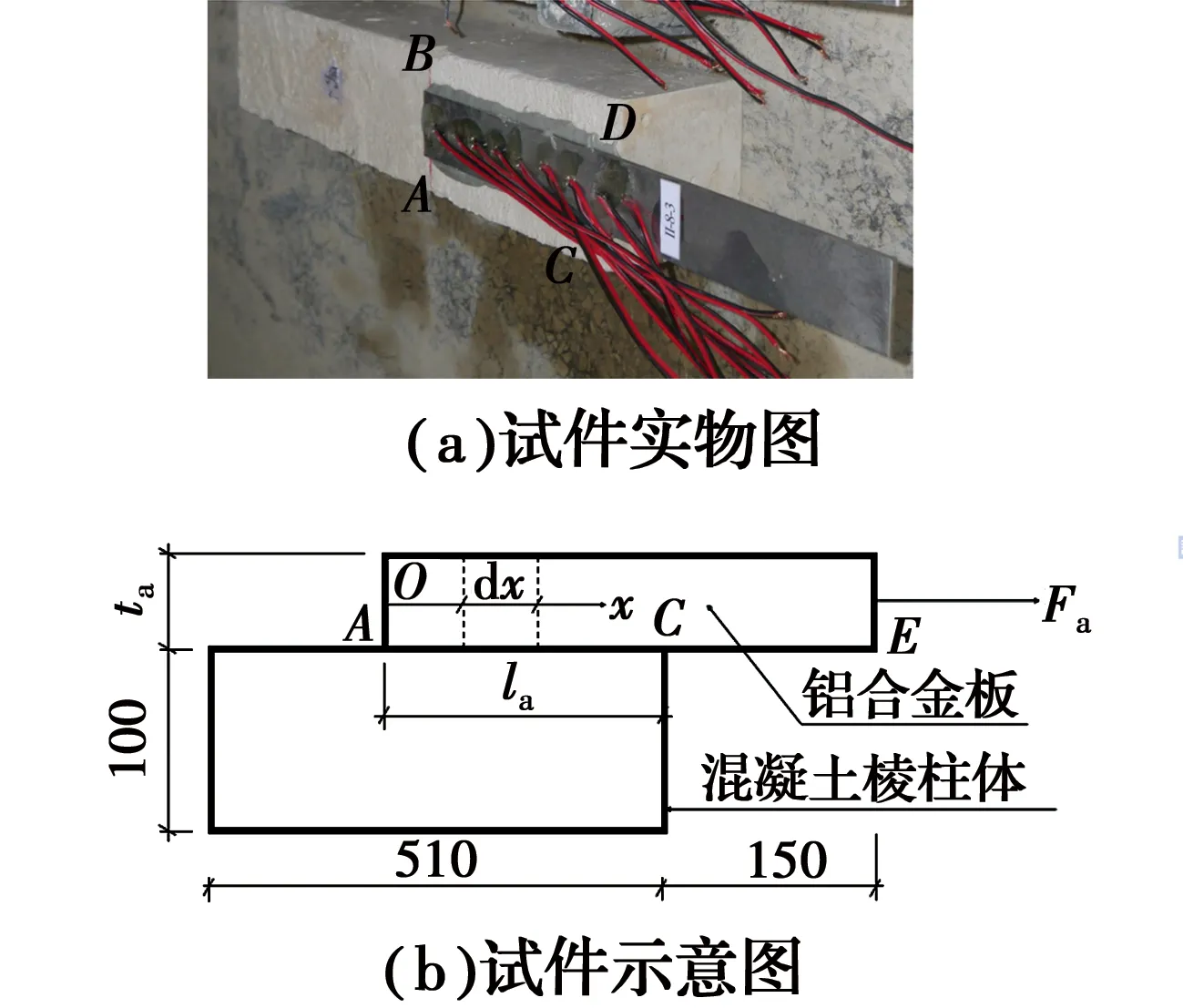

用丙酮清理糙化(或不糙化)铝合金板与混凝土棱柱体连接界面,界面干燥后,在铝合金板粘贴范围均匀涂抹按比例配制好的结构胶,胶层厚度3 mm左右,然后,将铝合金板粘贴在混凝土棱柱体表面,做成铝合金板和混凝土棱柱体粘结性能面内单剪试验试件,如图1所示。图1中,铝合金板ABCD部分为粘贴区域,其长度AC用la表示;伸出棱柱体CE部分长150 mm,用于试验机夹具对试件沿铝合金板轴向加载。

图1 面内单剪试验试件Fig.1 The specimen of in-plane simple shear

铝合金板采用广西南南铝业股份有限公司生产的6061-T6铝合金板,板宽ba有45 mm和30 mm两种尺寸,板厚ta有4 mm和2 mm两种尺寸;结构胶采用湖南固特邦土木技术发展有限公司生产的JN建筑结构胶;混凝土棱柱体采用南宁华润西乡塘混凝土有限公司生产的商品混凝土浇筑,尺寸为100 mm×100 mm×510 mm[16]。

试件有4种界面处理方式,分别用A、B、C和D表示,即:A为混凝土凿毛,铝合金板糙化;B为混凝土凿毛,铝合金板不糙化;C为混凝土不凿毛,铝合金板糙化;D为混凝土不凿毛,铝合金板不糙化。

试件分为5组,设置了一组对比组(第II组),分别单独变化对比组的界面处理(第I组)、混凝土强度(第III组)、铝合金板宽(第IV组)和板厚(第V组)等因素,将其粘结性能与对比组对比,以研究界面处理、混凝土强度、铝合金板宽度和厚度等因素对粘结性能的影响;第II组~第V组中,每组各有仅粘贴长度不同的8个试件,其粘贴长度分别为25、50、75,……,200 mm,以研究粘贴长度对铝合金板和混凝土块体粘结性能的影响。面内单剪试验试件参数如表1所示。为了剔除试验的偶然性和离散性影响,所有试件都设计了3个相同试件,故共有5组合计105个试件。试验在广西大学土木建筑工程学院实验室完成。

表1 面内单剪试验试件参数Table 1 Details of the specimens of in-plane simple shear test

注:No.表示试件编号;MIT(Modes of Interfacial Treatment)表示界面处理方式。

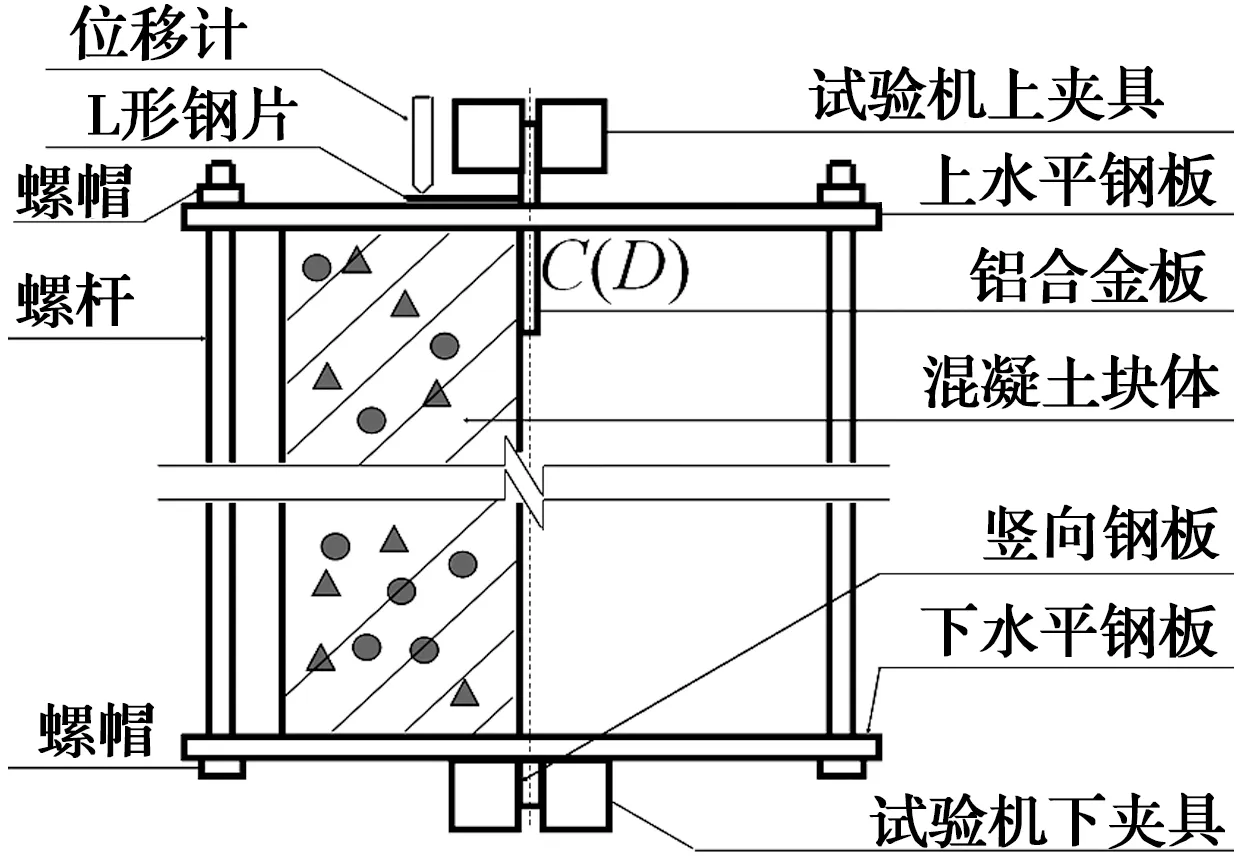

1.2 试验装置及加载制度

设计了一套用于固定试件的装置,其制作材料为Q235钢,如图2所示,采用WAW-600微机控制电液伺服万能试验机对试件进行加载,加载装置如图3所示。试件安装示意图如图4所示,试验时将试件放置在该装置上、下两块水平钢板之间,铝合金板CD紧贴上面水平钢板空洞左侧板壁伸出,旋紧4根竖向螺杆上的螺栓,压紧混凝土棱住体。然后,将试件固定装置放置于试验机上、下夹具之间,利用试验机下夹具锚固试件固定装置的竖向钢板,上夹具夹紧铝合金板CE部分。由于试验机上、下夹具中心、竖向钢板和铝合金板位于同一竖向面上,保证了铝合金板轴心受拉,试件承受面内剪力。

利用上夹具对铝合金板施加轴心拉力,加载制度采用位移控制,加载速率0.2 mm/min,单调加载,当试件发生剥离破坏时停止加载。

图2 试件固定装置Fig.2 The fixture device

图3 加载装置Fig.3 The loading

图4 试件安装示意图

图5 应变片布置Fig.5 The layout of strain

1.3 材料力学性能

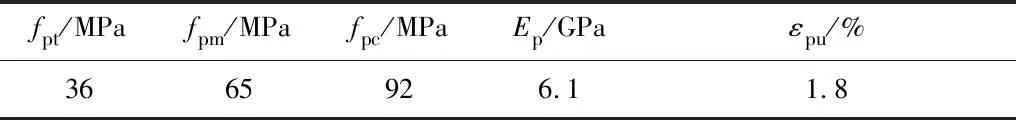

根据厂商提供的报告,结构胶力学性能如表2所示。表2中:fpt为抗拉强度;fpm为抗弯强度;fpc为抗压强度;Ep为弹性模量;εpu为伸长率。

表2 结构胶力学性能Table 2 Mechanical properties of structural adhesive

将混凝土棱柱体和混凝土立方体标准试块在标准条件下养护28 d,按照《普通混凝土力学性能试验方法标准》(GB/T 50081—2016)采用华龙混凝土压力试验机对混凝土立方体标准试块进行抗压试验,试验结果为:fcu=26.8 MPa(C20),fcu=41.3 MPa(C35)。

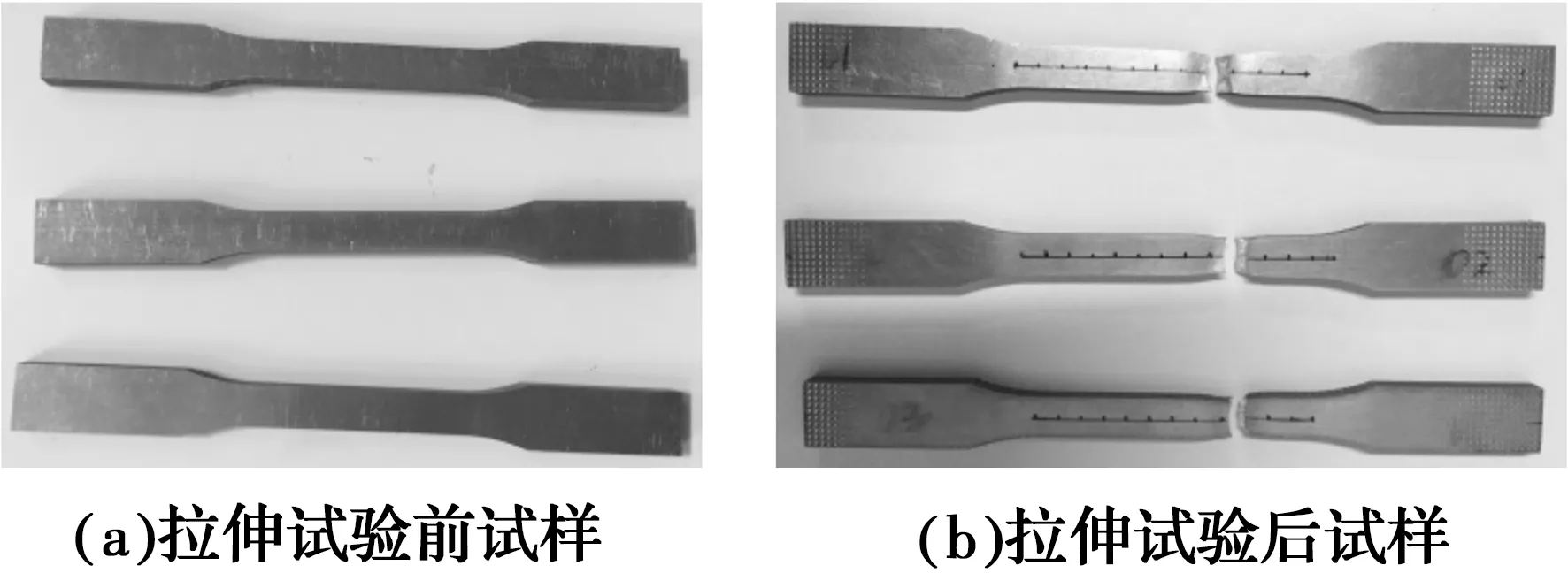

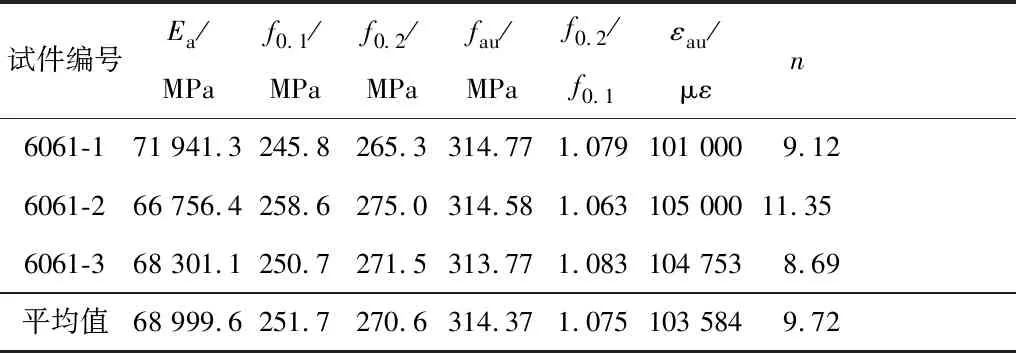

依据《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1—2010)中的试验方法,对试验用铝合金板采用MTS 809 Axial/Torsional Test System进行拉伸试验。铝合金板矩形拉伸试样如图6所示,力学性能指标如表3所示。表3中:Ea为铝合金在原点处的弹性模量;f0.1和f0.2分别为残余应变为0.1%和0.2%时所对应的应力;fau为铝合金的极限强度;εau为极限应变;n为表征铝合金材料本构关系的一个参数(如式(3)所示)。

图6 铝合金板矩形拉伸试样Fig. 6 The rectangular tensile specimens of aluminum alloy

试件编号Ea/MPaf0.1/MPaf0.2/MPafau/MPaf0.2/f0.1εau/μεn6061-171 941.3245.8265.3314.771.079101 0000.9.126061-266 756.4258.6275.0314.581.063105 00011.356061-368 301.1250.7271.5313.771.083104 7530.8.69平均值68 999.6251.7270.6314.371.075103 5840.9.72

2 试验结果及分析

2.1 剥离破坏形式

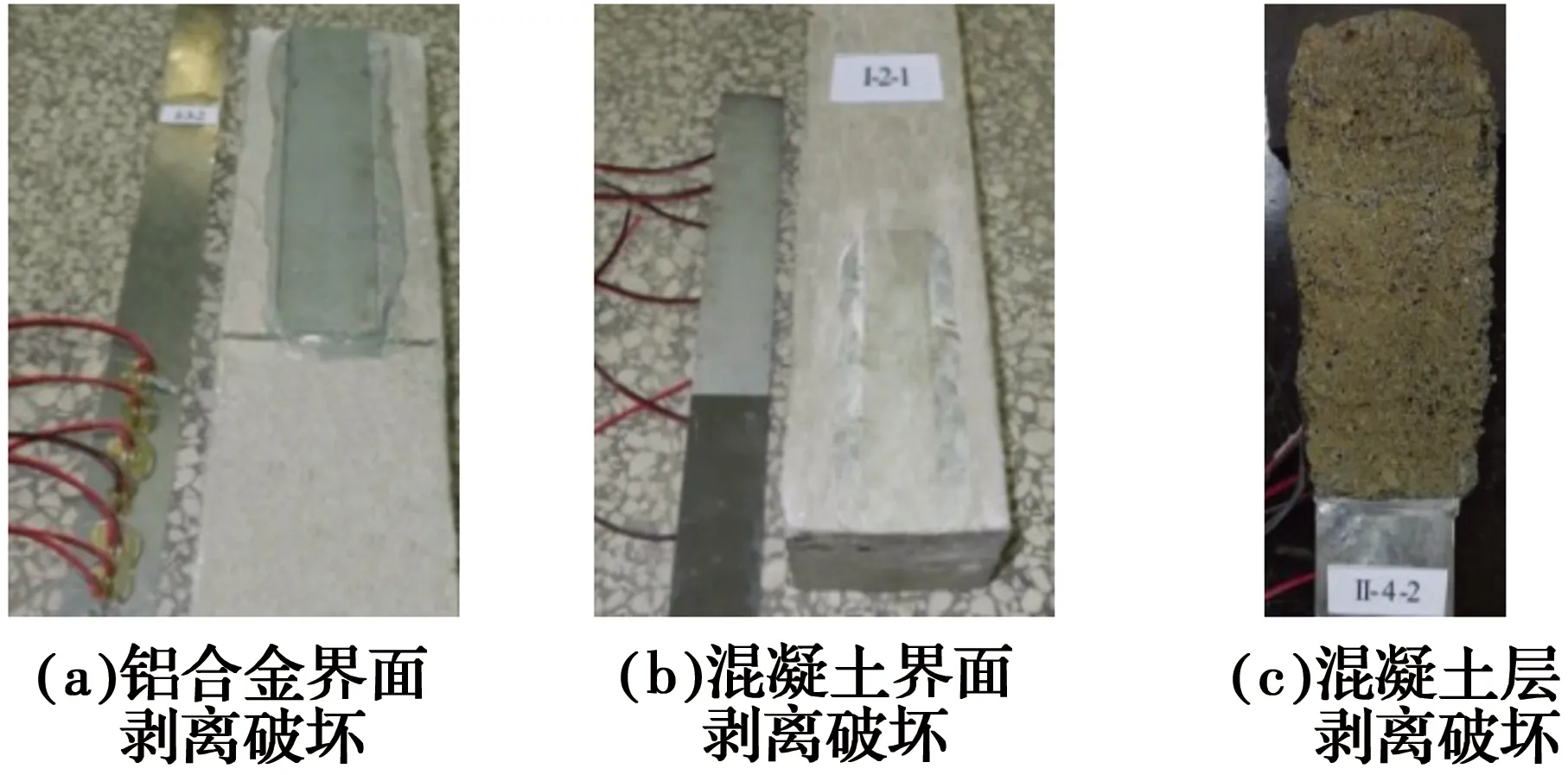

试件破坏前,铝合金板与混凝土块体没有明显的相对变形,听到二者剥离的劈啪声音后,相对变形骤然增大,随即铝合金板和混凝土块体剥离,试件发生剥离破坏。共有两种剥离破坏形式,分别为:

2)混凝土层剥离破坏:界面处理为A的构件发生的破坏形式,破坏时粘贴在铝合金板上的结构胶将混凝土界面表层5 mm之内的混凝土撕脱,残留在铝合金板上,破坏界面凹凸不平,属于混凝土受拉破坏,如图7(c)所示。混凝土层剥离破坏是《混凝土结构加固设计规范》(GB 50367—2013)推荐的破坏形式,验证了铝合金板用于混凝土结构加固的适用性。

图7 剥离破坏形式Fig.7 The debonding failure

2.2 粘结荷载位移曲线

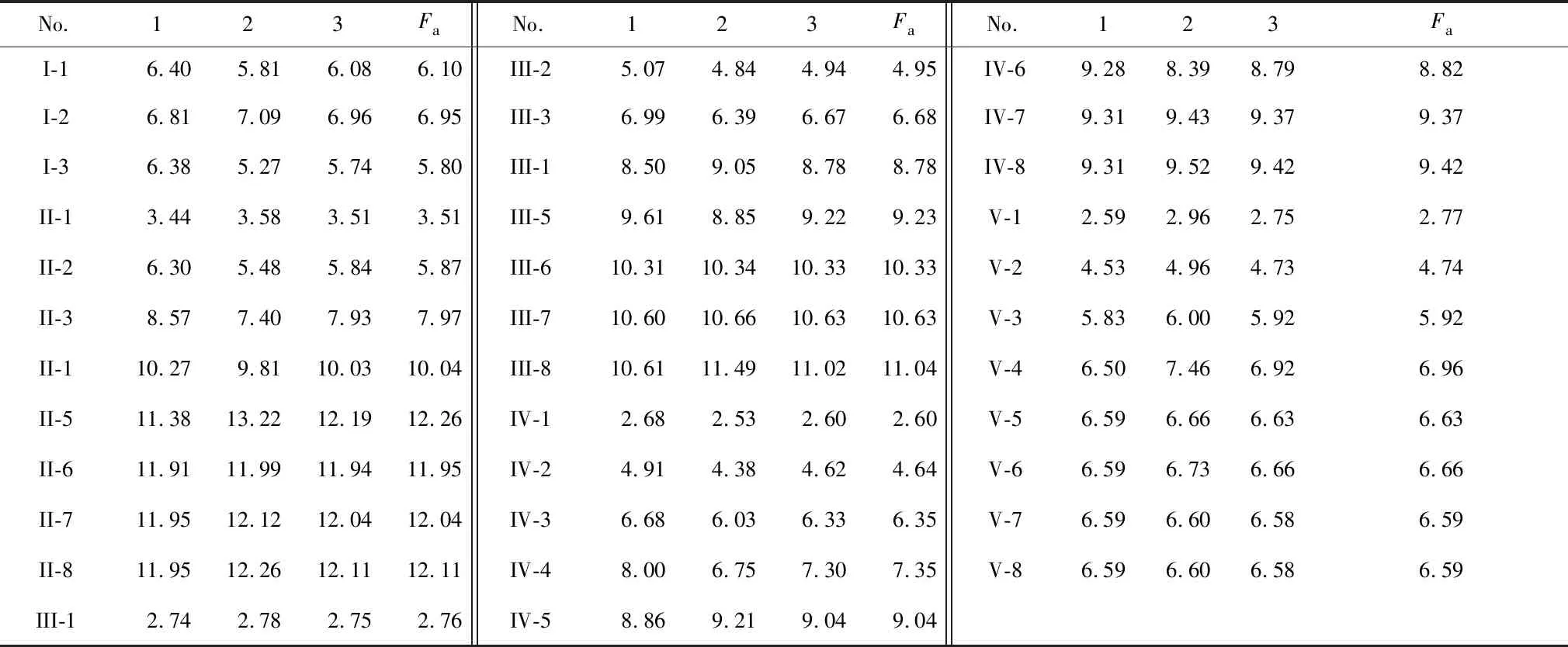

面内单剪试验测得的5组共105个试件的极限粘结荷载如表4所示。从表中可以看出,虽然3个试件的极限粘结荷载有所差别,但差别不是很大。试件极限粘结荷载与其平圴值相差最大的是I-3的第1个试件,为10%,其他试件的误差介于-9.14%~8.84%之间。

表4 极限粘结荷载试验结果

Table 4 The experimental results of ultimate bond loads kN

No.123FaNo.123FaNo.123FaI-16.405.816.086.10III-25.074.844.944.95IV-69.288.398.798.82I-26.817.096.966.95III-36.996.396.676.68IV-79.319.439.379.37I-36.385.275.745.80III-18.509.058.788.78IV-89.319.529.429.42II-13.443.583.513.51III-59.618.859.229.23V-12.592.962.752.77II-26.305.485.845.87III-610.3110.3410.3310.33V-24.534.964.734.74II-38.577.407.937.97III-710.6010.6610.6310.63V-35.836.005.925.92II-110.279.8110.0310.04III-810.6111.4911.0211.04V-46.507.466.926.96II-511.3813.2212.1912.26IV-12.682.532.602.60V-56.596.666.636.63II-611.9111.9911.9411.95IV-24.914.384.624.64V-66.596.736.666.66II-711.9512.1212.0412.04IV-36.686.036.336.35V-76.596.606.586.59II-811.9512.2612.1112.11IV-48.006.757.307.35V-86.596.606.586.59III-12.742.782.752.76IV-58.869.219.049.04

注:1、2和3分别为同一编号的3个试件极限粘结荷载;Fa为同一编号试件极限粘结荷载平均值。

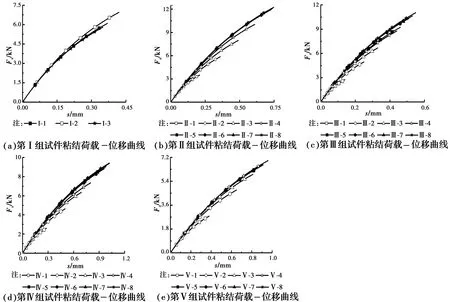

图8 试件粘结荷载位移曲线Fig.8 The bond load-displacement curves of

从图8和表4可以看出:

1) 随着荷载的增大,由于损伤的积累,曲线斜率逐渐变小;试件从加载到破坏过程中,基本没有塑性变形,破坏时板端位移很小,小于1 mm。

2) 随着粘贴长度的变大,极限粘结荷载变大。但粘贴长度增大到某一值时,极限粘结荷载不再增加。说明铝合金板和混凝土的粘贴存在一个有效粘贴长度,当超过有效粘贴长度后,增加粘贴长度不会再增加试件的极限粘结荷载。

2.3 剪应力分布曲线

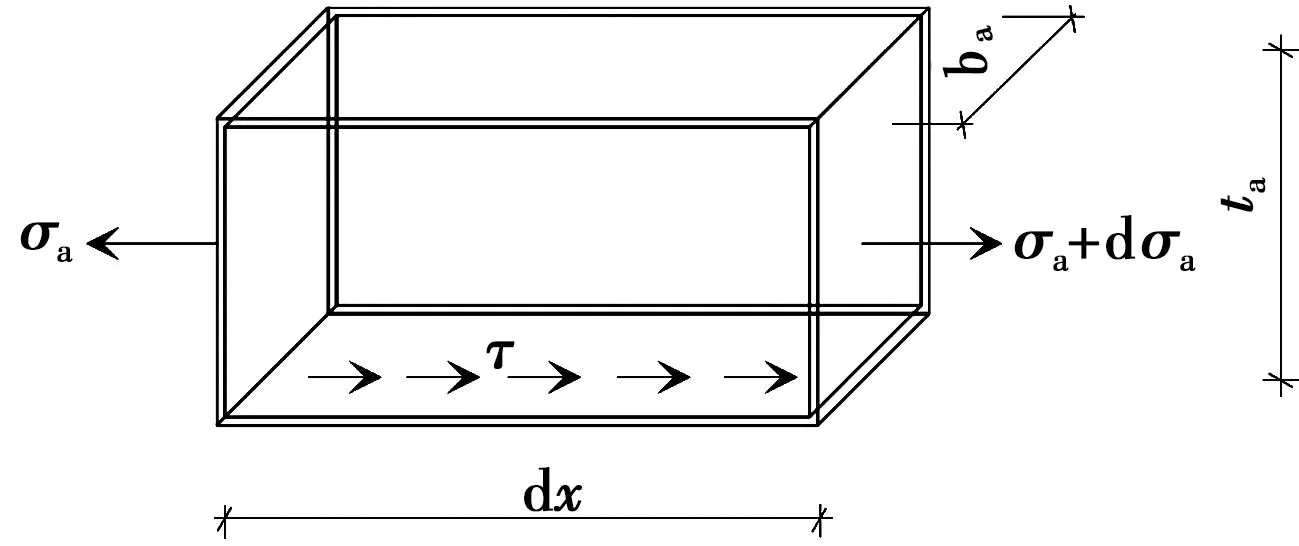

从图1(b)中取出长度为dx的铝合金板元,如图9所示。设铝合金板厚度为ta,宽度为ba,正应力为σa,正应变为εa,粘结剪应力为τ,沿x向建立平衡方程,有

bata(σa+dσa)=bataσa-τbadx

(1)

图9 试件受力分析图Fig.9 The stress analysis of the

由式(1)可得

(2)

铝合金材料的本构关系为[17]

(3)

将应变片测得的该点铝合金板应变εa, i代入式(3),求得相应的σa, i,继而由式(2)求得各点的粘结剪应力为

(4)

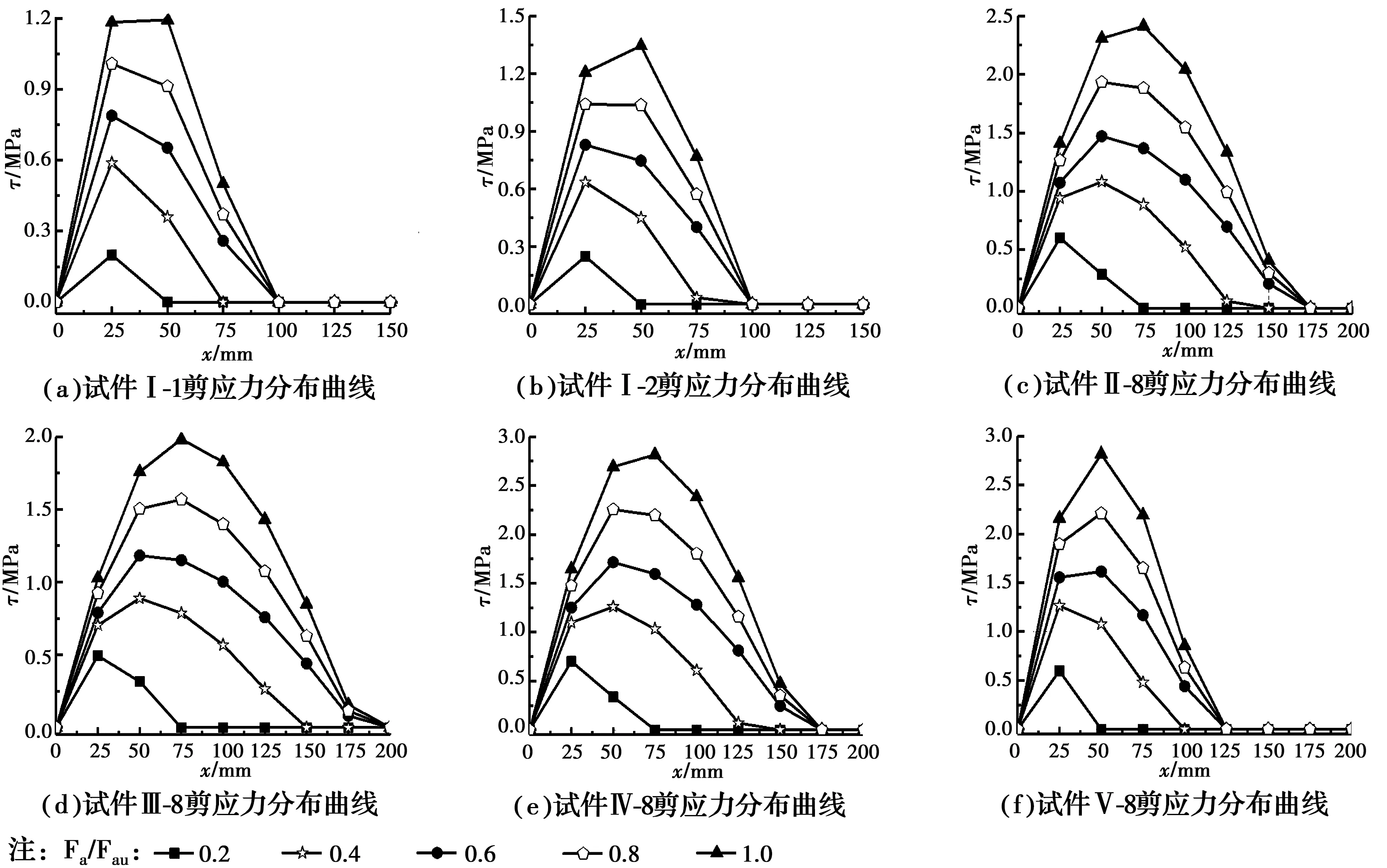

式(4)中,Δi, i+1是第i个和第i+1个应变片的间距,i从1开始取值,最大值为9,在la=200 mm时取得。应该指出,式(4)求得的是相邻应变片间的平均界面剪应力,忽略了铝合金板厚度的影响,其精度与应变片间距、铝合金板厚度相关。图10给出了部分试件界面剪应力τ沿粘贴长度的分布曲线,图中,x是指与加载端(图1中CD)的距离,剪应力τ为同一编号的3个试件平均值。从图10可知:

1) 界面剪应力呈现中间大,两端小的倒“U”形分布,加载端CD界面剪应力为零(此处铝合金板正应力最大),最大剪应力在临近加载端一侧出现。当荷载较小时,出现位置在25 mm处左右。随着粘结荷载Fa的变大,由于混凝土表面细微裂缝的出现,初始损伤的积累,应力发生重分布,最大剪应力向自由端AB略有移动,其出现位置距离加载端最大不超过75 mm。

图10 试件剪应力分布曲线Fig.10 The shear stresses distribution curves of

2) 随着粘结荷载Fa变大,参与受剪的结构胶长度变大,当荷载大于极限粘结荷载Fau的60%左右时,参与受剪的结构胶长度不再随粘结荷载Fa的增大而增大,而是保持为一定值;由于结构胶的粘贴长度la大于有效粘贴长度le,所以,自由端一侧有效粘贴长度le之外的界面剪应力τ等于零,有效粘贴长度和实际粘贴长度无关。

分析图10,可得到相关因素对剪应力分布的影响。

1)界面处理的影响。试件I-1、试件I-2和试件II-8的不同点在于界面处理不同(由于粘贴长度都大于有效粘贴长度,粘贴长度的不同不会对试件受力性能造成影响)。从图10(a)~(c)可以看出,试件I-2的最大剪应力略大于试件I-1,说明光滑的铝合金板表面对粘结性能影响较混凝土大。试件I-1和I-2的最大剪应力小于1.3 MPa,距离加载端100 mm处剪应力等于零;试件II-8的最大剪应力为2.4 MPa左右,距离加载端175 mm处剪应力等于零;试件I-1、I-2的有效粘贴长度和最大剪应力都小于试件II-8。界面最大剪应力与混凝土和铝合金板材料表面的粗糙程度有关。材料表面越粗糙,与胶层的胶结作用、摩擦力和机械咬合作用越大,其最大剪应力随之变大。光滑的界面使得连接能承担的最大剪应力大幅变小,影响了胶层的应力重分布,其荷载传递能力相应变弱,有效粘贴长度相应变小。可见,粘贴铝合金板前必须对界面进行粗糙处理,以增加连接承载力。

2)混凝土强度的影响。试件II-8和试件III-8仅混凝土强度不同。从图10(c)~ (d)可以看出,相对于试件III-8(C25混凝土),试件II-8(C30混凝土)的最大剪应力变大,有效粘贴长度变小。试验中,界面处理方式为A的试件均发生了混凝土层剥离破坏,在加载初期,加载端结构胶下几毫米厚的混凝土内出现一条与界面平行的裂缝,随着粘结荷载的变大,自加载端向自由端发展,荷载增至极限粘结荷载时,结构胶连同表面混凝土被铝合金板从混凝土块体上剥离下来。因此,最大剪应力的大小与混凝土受拉强度密切相关。混凝土受拉强度越大,能承受的最大剪应力随之变大。试件III-8的有效粘贴长度较大,说明只要对界面进行粗糙处理,就能保证结构胶荷载传递和应力重分布。

3)铝合金板宽度的影响。试件II-8和试件IV-8仅铝合金板宽度不同。从图10(c)、(e)可以看出,相对于试件IV-8(ba=30 mm),试件II-8(ba=45 mm)的最大剪应力变小,有效粘贴长度不变。铝合金板宽度对连接承载力的影响体现在周围混凝土对连接的约束上,铝合金板宽度越小,单位铝合金板受外围混凝土的约束越大,相应的粘结荷载越大。

4)铝合金板厚度的影响。试件II-8和试件V-8仅铝合金板厚度不同。从图10(c)、(f)可以看出,相对于试件V-8(ta=2 mm),试件II-8(ta=4 mm)的最大剪应力变小,有效粘贴长度差别在图上没有体现出来(因为应变片间距25 mm,小于25 mm的差别有可能得不到体现)。

2.4 粘结滑移曲线

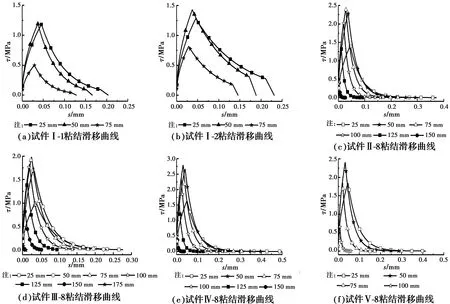

第i个应变片处的滑移si为

(5)

s1等于加载端位移,由加载端位移计测得。这样,由式(4)和式(5)就可以得到各试件不同位置的粘结滑移曲线。剪应力τi和滑移si分别取同一编号的3个试件平均值,得到各试件的粘结滑移曲线,如图11所示,图例中的25、50 mm等指的是与加载端CD的距离。

图11 粘结滑移曲线Fig.11 The bonding-slip relationship

从图11可以看出,粘结滑移曲线具有如下特点:

1) 粘结滑移曲线具有上升段和下降段,曲线上升段中滑移很小,大部分滑移是在下降段完成的。在下降段随着滑移的增大,曲线向水平轴逼近。

2) 剪应力向极限剪应力爬坡接近时,曲线割线斜率变小,曲线的原点切线斜率最大,顶点割线斜率最小。这是因为,原点时试件处于弹性阶段,剪应力向极限剪应力趋近的过程是混凝土裂缝出现和发展的过程,是由弹性状态向塑性状态转化的过程,是损伤不断累积的过程,相应也是界面刚度减小的过程。

3) 试件I-1和试件I-2是界面剥离破坏,除了具有最大剪应力和极限位移小于混凝土层剥离破坏的试件特点外,其粘结滑移曲线也具有不一样的特征,在下降段由于界面发生滑移,其剪应力突然下掉至零,更具有突然性。

4) 粘结滑移曲线与横坐标所围的面积表征了连接的界面断裂能,界面断裂能越大,连接的承载性能越好。从界面断裂能的角度,也可以得出相同的结论,从图11可以看出,试件I-1的界面断裂能最小,试件IV-8的界面断裂能最大。

3 结论

铝合金板与混凝土的粘结性能是影响加固效果的一个重要因素。为此,自行设计了一套试验固定装置,对5组共105个铝合金板与混凝土棱柱体连接体试件进行了面内单剪试验,得到如下结论:

1) 试件存在两种破坏形式:界面剥离破坏和混凝土层剥离破坏。

2) 界面处理对粘结性能有着重要的影响,当混凝土不凿毛,或铝合金板不糙化时,发生了界面剥离破坏,其粘结性能较差,必须对界面进行凿毛或糙化处理。

3) 界面剪应力呈现中间大,两端小的倒“U”形分布,加载端界面剪应力为零,最大剪应力在临近加载端25 mm左右出现。随着粘结荷载的变大,最大剪应力向自由端略有移动,其出现位置距离加载端最大不超过75 mm。

4) 随着混凝土强度的提高、铝合金板宽度和厚度的变小,粘结性能提高。

5) 试验中,试件剪应力不为零,距离加载端长度不大于175 mm,说明存在一个有效粘贴长度。当粘贴长度大于有效粘贴长度后,增大粘贴长度并不能提高连接的极限荷载。