配栓钉的钢筋混凝土双向板受力性能试验研究

2019-06-21金玉易伟建胡岚马克俭

金玉,易伟建,胡岚,马克俭,3

(1.湖南大学 土木工程学院 长沙410082;2.嘉兴学院 建筑工程学院,浙江 嘉兴314001;3.贵州大学 空间结构研究中心,贵阳 550003)

钢筋混凝土板柱结构在连接处往往因承受较大剪力和弯矩而发生脆性冲切破坏,已有研究表明,配置抗冲切钢筋能显著提高和改善板柱节点处的抗冲切承载能力和变形性能。板柱冲切问题一直是工程界较为关心的经典问题之一,学者们对采用冲切钢筋的板柱连接性能进行了大量研究[1-4],也尝试研究过不同形式的抗冲切钢筋,包括箍筋、弯曲钢筋、型钢剪力架、抗剪格栅、U形箍筋、双头锚箍筋、钢筋连成的栓钉等。尽管抗冲切钢筋形式多样,但各国规范采用的抗冲切钢筋形式却不多,也不统一,如美国规范[5]推荐采用封闭箍筋和型钢剪力架,中国规范[6]则推荐使用封闭箍筋和弯起钢筋。为了安装方便和提升抗冲切效果,学者们仍在对新型抗冲切钢筋进行不断尝试和研究,如Yamada等[7]对帽式钢筋和双钩钢筋两种新型抗冲切钢筋进行试验研究,发现帽式钢筋安装方便,但锚固不足,后者抗冲切性能尚可,但施工比较麻烦。

Ghali[8]最早提出栓钉雏形,并对工字形型钢的小切段作为抗冲切钢筋进行了较深入的试验研究[9],结果表明,这种抗冲切钢筋可有效防止冲切破坏。由于栓钉具有易于安装、利于实现工厂标准化生产和良好的经济性,在欧美国家已得到广泛应用。鉴于栓钉的独特优势,学者们[10-12]依据相关研究成果提出了设计建议。中国的研究相对较少,其中,舒兆发[13]、代伟明等[14]分别完成了配栓钉混凝土板的静力和抗震试验,结果表明,配置栓钉有利于改善试件的受力性能,但栓钉的试验参数相对有限,另外,中国规范对栓钉设计尚未给出具体针对性条文。按照设计规范的指导思想,当有可靠依据时,可采用栓钉作为抗冲切钢筋。为了给抗冲切栓钉在实际工程中的应用提供依据,对7个配栓钉的钢筋混凝土双向板柱节点进行多参数试验研究,分析各参数对板柱节点的冲切性能的影响,进而结合有关规范对试验结果进行评估,验证试验结果的可靠性。

1 试验概况

1.1 试件设计

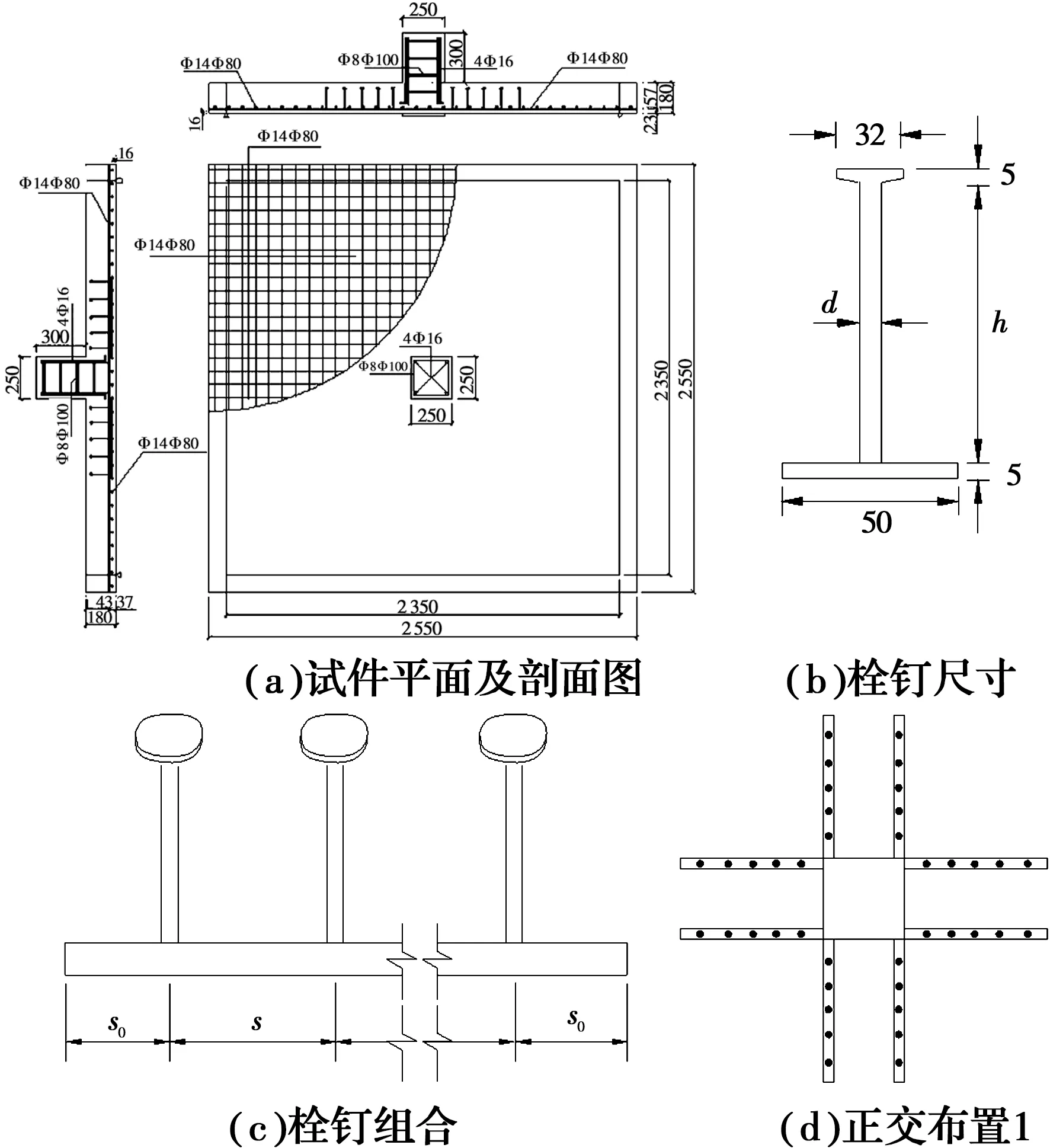

试件与加载柱尺寸分别为2 550 mm×2 550 mm×180 mm和250 mm×250 mm×300 mm,试件编号为SDB1~SDB7(即SDB系列),栓钉由栓柱、栓帽和栓底板带组成,栓柱按照设计间距焊接在底板带上,对成组布置的栓柱起定位作用,试件配筋及栓钉构造见图1(a)~(c),栓钉布置形式为:正交布置1、正交布置2和放射布置,详见图1(d)~(f)。

图1 试件构造Fig.1 Construction of specimen

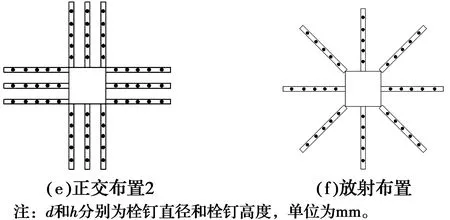

表1给出了试件参数,板柱节点采用整体浇筑,栓钉预先埋置于混凝土中[15],板下部纵向钢筋采用HRB400级,fy=513 MPa,配筋率为1.28%。

1.2 加载方案

试验在湖南大学结构工程实验室完成,试验装置如图2所示。试件放置于刚性反力钢框架上,板体柱头向上,通过试件上方反力横梁将轴心荷载施加在柱头上,试验采用1 000 kN液压千斤顶(KD4050-1000 kN荷载传感器)加载。试验过程分为3个阶段:预加载、分级加载和破坏加载,分级加载过程中出现开裂之前每级荷载增量为25 kN,试件开裂后改为每级荷载增量为50 kN,在接近计算破坏荷载的80%时,每级荷载增量为10 kN,直至试件破坏。采集每级荷载加载完成后的数据,并观察板底裂缝的开展。

表1 试件参数Table 1 parameters of Specimens

注:fcu为混凝土的抗压强度;ft为混凝土的抗拉强度;fyv为箍筋的屈服强度。

图2 试验加载装置

1.3 测试内容与测点布置

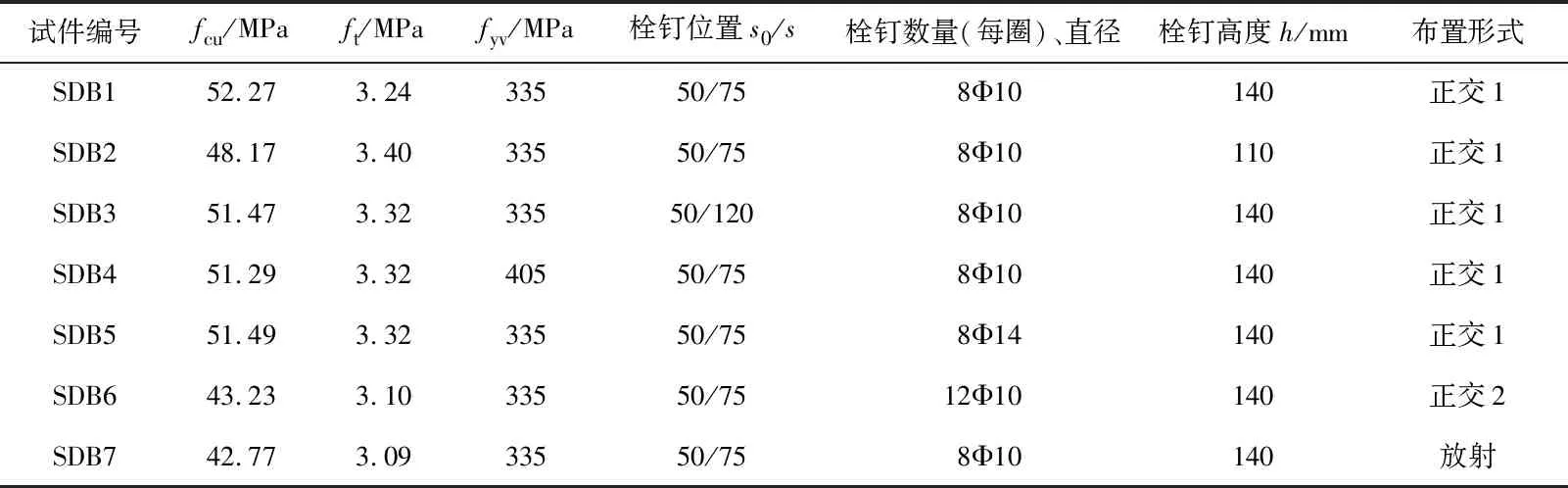

采用浙江黄岩测试仪器厂生产的BX120-1AA、BX120-2AA和BX120-80AA型应变片测定钢筋和混凝土以及栓钉处的应变,应变片布置见图3,应变数据通过日本东京测器TDS-530静态电阻应变仪采集。挠度采用LVDT位移传感器测量。观察裂缝并及时初步绘制和标记加载值,以便后期准确描绘裂缝发展趋势[16]。

图3 应变片布置Fig.3 Arrangement of strain

2 试验现象

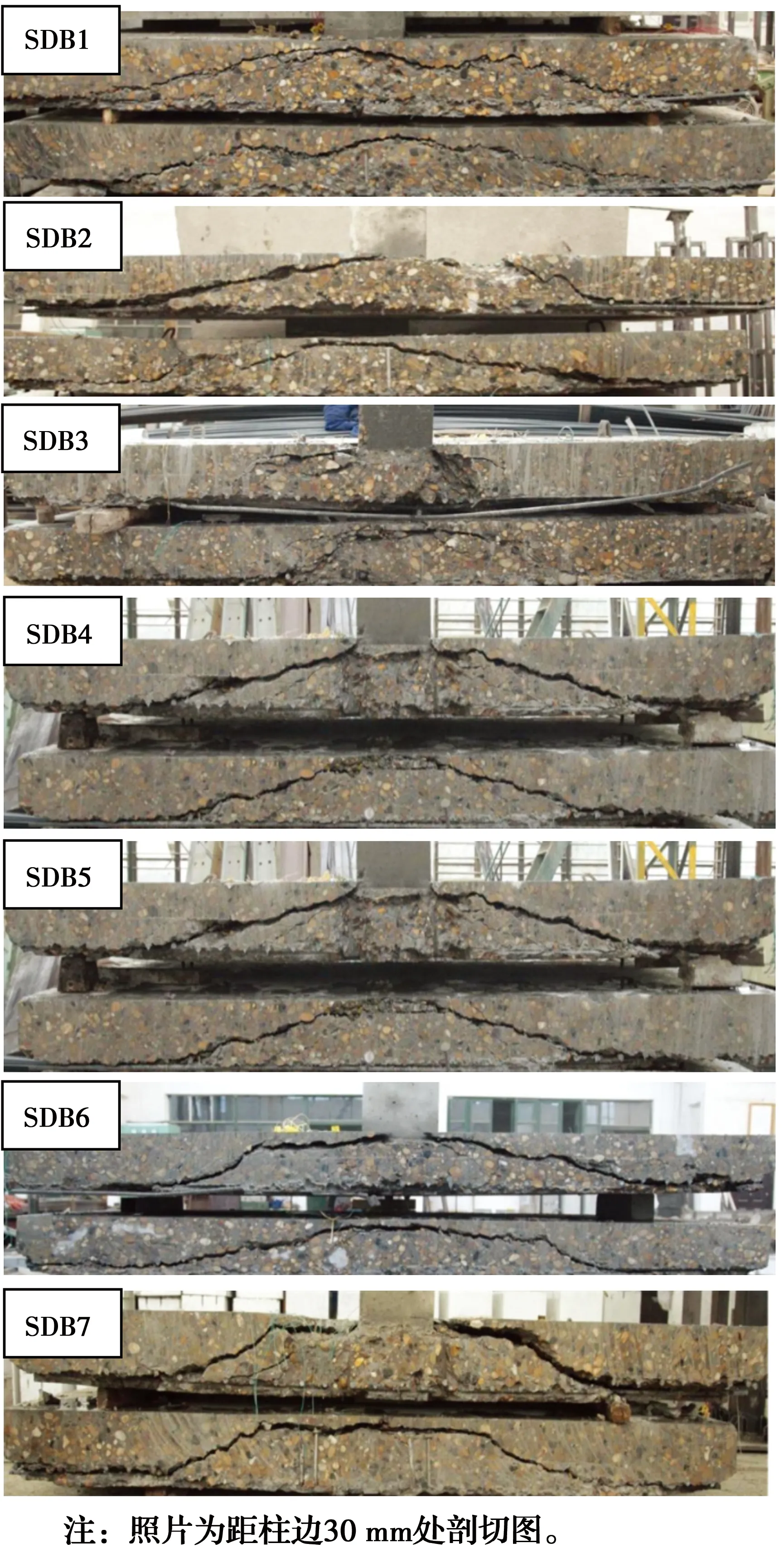

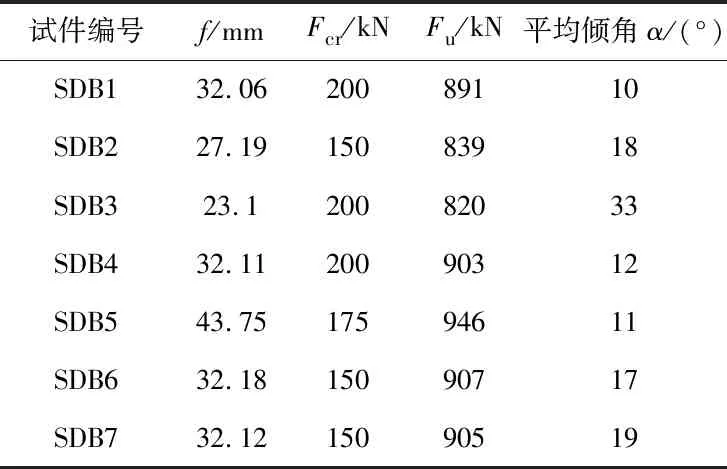

由于配置栓钉的钢筋混凝土双向板在竖向荷载作用下裂缝开展过程基本一致,限于文章篇幅,不作逐一赘述。SDB系列试件在荷载约为150~200 kN(0.16Fu~0.24Fu)出现初始裂缝,且裂缝主要集中于柱头附近径向和环向,以径向裂缝为主;增大荷载,试件径向裂缝逐渐向板边快速延伸,试件环向裂缝以柱头为中心向板边扩大,当荷载为450~550 kN(0.45Fu~0.65Fu)时,试件径向裂缝基本延伸至板边;随着荷载的提高,主要以环向裂缝发展为主;当达到破坏荷载时,SDB系列试件均出现瞬间脆性断裂声,试件发生冲切破坏,但各试件延性表现差异较大。为了更好地研究试件失效模式,沿柱边将钢筋切断,可以看到完整的失效剖切断面,如图4所示。依据剖切断面测算冲切破坏锥体平均倾角,如表2所示。除试件SDB3平均倾角较大(33°)外,其他试件冲切锥体平均倾角在10°~19°之间,说明斜裂缝均不同程度地穿过栓钉,有利于改善试件的抗冲切性能;冲切锥体平均倾角较小的试件(如试件SDB1、试件SDB4和试件SDB5),板边均出现不同程度的钢筋与混凝土的撕裂破坏,钢筋与混凝土之间产生较大的滑移,从而使试件的破坏增加额外的延性,降低了破坏脆性程度;对于试件SDB3,由于增大栓钉间距,削弱了栓钉性能充分发挥,试件破坏严重,说明限制栓钉间距对于改善板柱节点破坏形态、提高承载能力很有必要。图5给出了典型板平面裂缝图,从图5可清晰看出裂缝发展的全过程及冲切锥体外轮廓线。

图4 SDB系列试件剖切图Fig.4 Cuttings figure of SDB series specimens

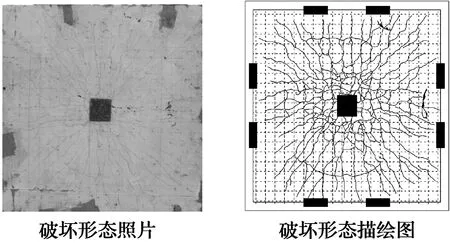

试件编号f/mmFcr/kNFu/kN平均倾角α/(°)SDB132.0620089110SDB227.1915083918SDB323.120082033SDB432.1120090312SDB543.7517594611SDB632.1815090717SDB732.1215090519

注:f为极限荷载对应为的跨中挠度;Fcr为开裂荷载;Fu为极限荷载。

图5 典型板(试件SDB6)平面裂缝图Fig.5 Typical slab (specimen SDB6) plane fracture

3 试验结果分析

3.1 承载力及变形性能分析

分析结果表明,栓钉参数的合理性选择是影响试件抗冲切性能的重要因素。通过栓钉有效抑制板柱节点斜裂缝的形成和发展,使斜裂缝穿过栓钉,栓钉参与抵抗冲切荷载,能提高板柱结构的承载力和变形能力。

图6 荷载挠度曲线

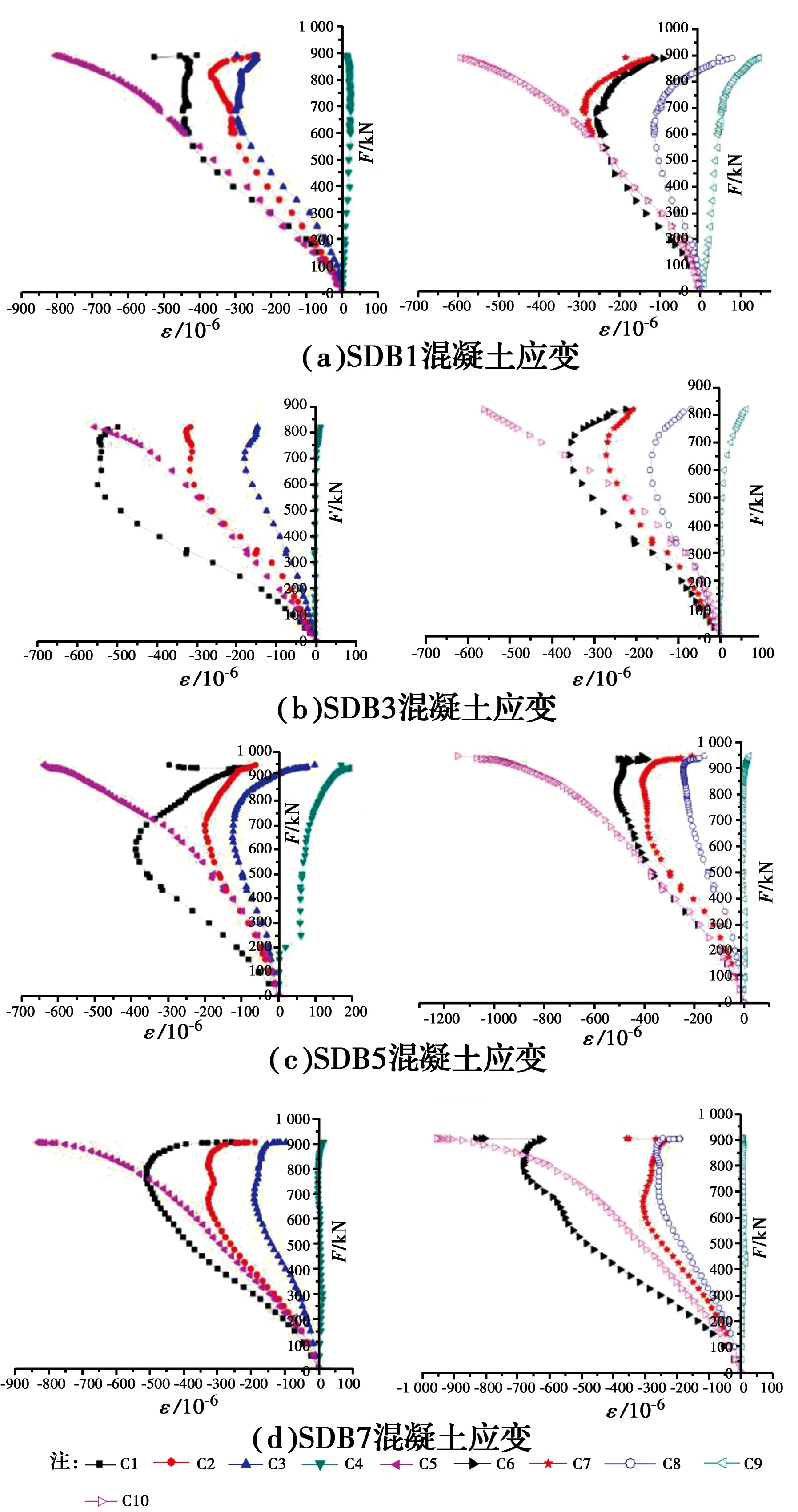

3.2 混凝土和纵筋应变

图7 混凝土的应变荷载曲线Fig.7 Strain-Load curves of

表3 试件冲切破坏时典型测点应变值Table 3 Strain values of specimens’ typical measuring points when punching shear failure

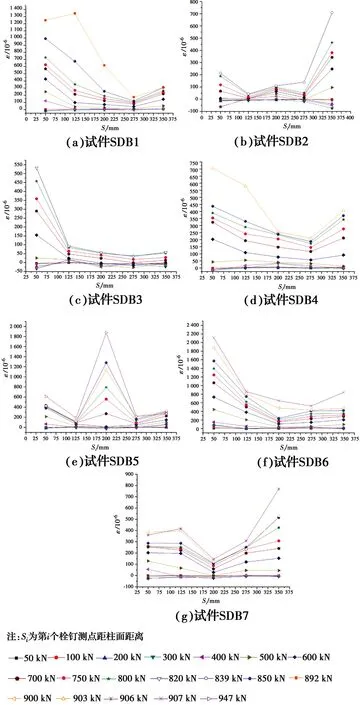

图8 钢筋的应变荷载曲线Fig.8 Strain-Load curves of

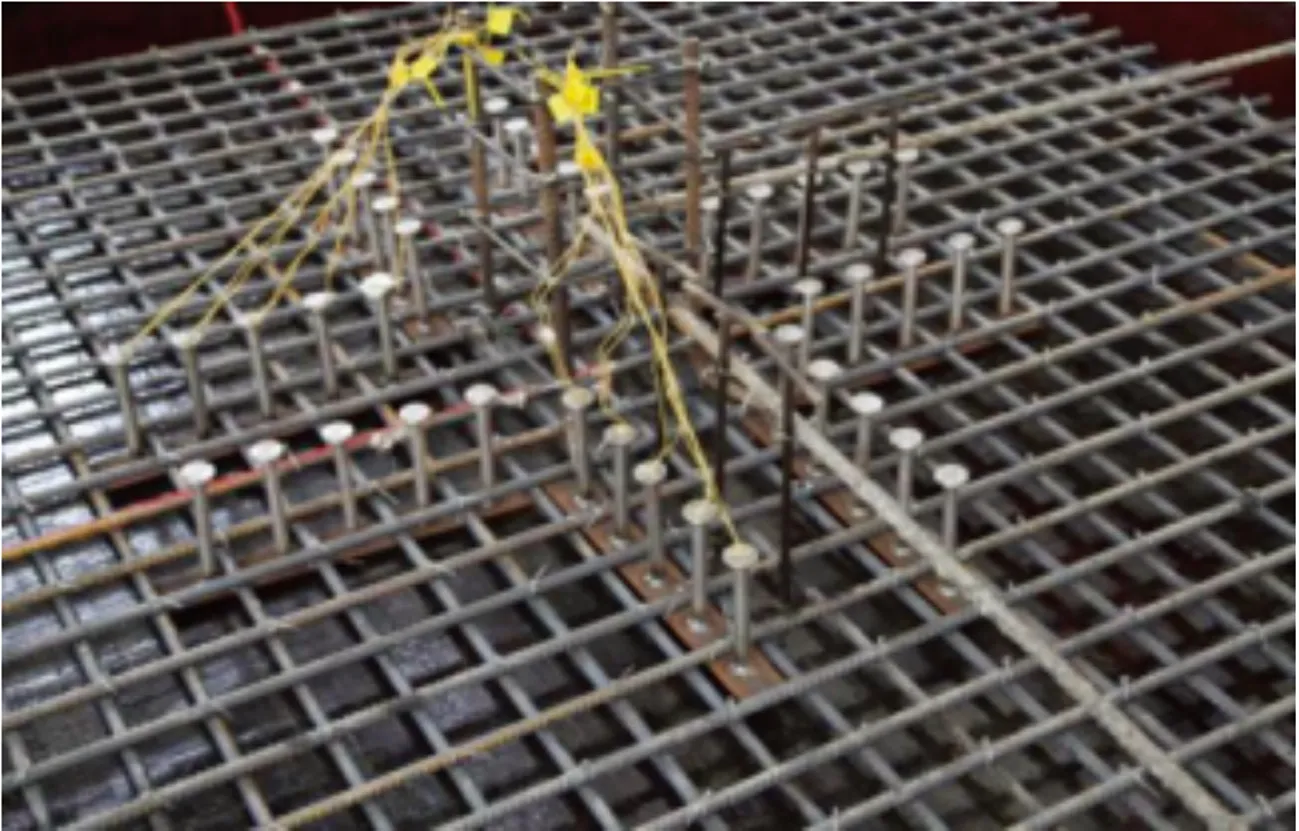

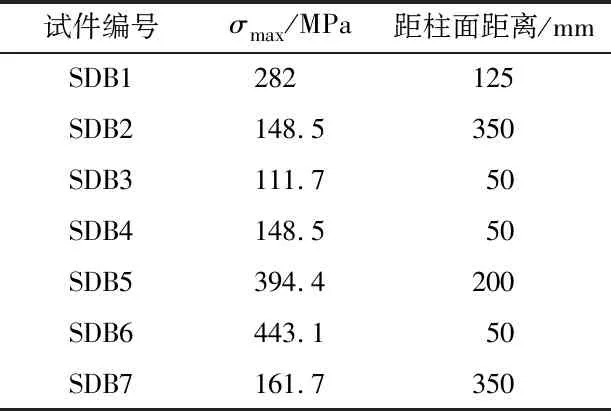

3.3 栓钉应变

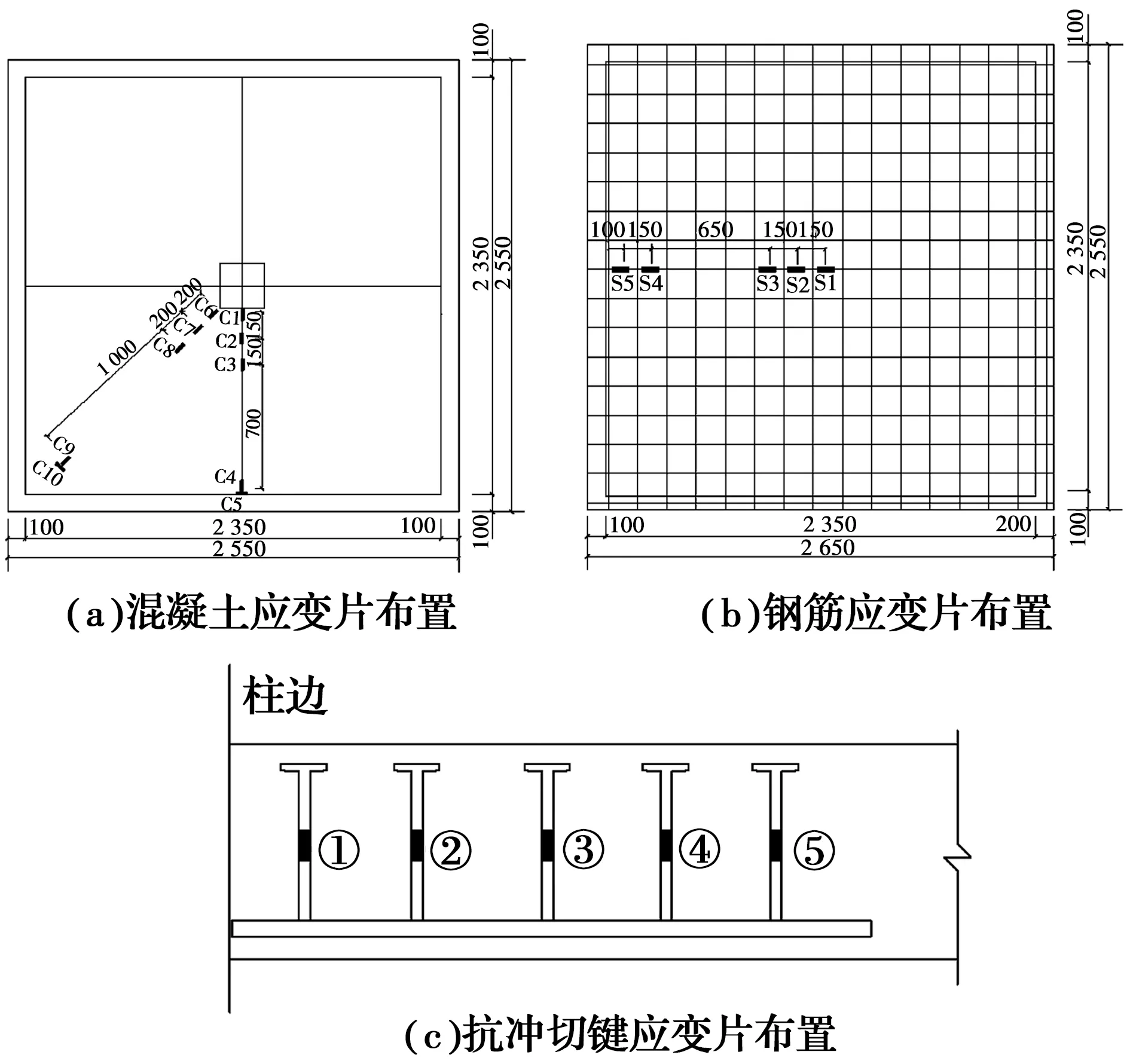

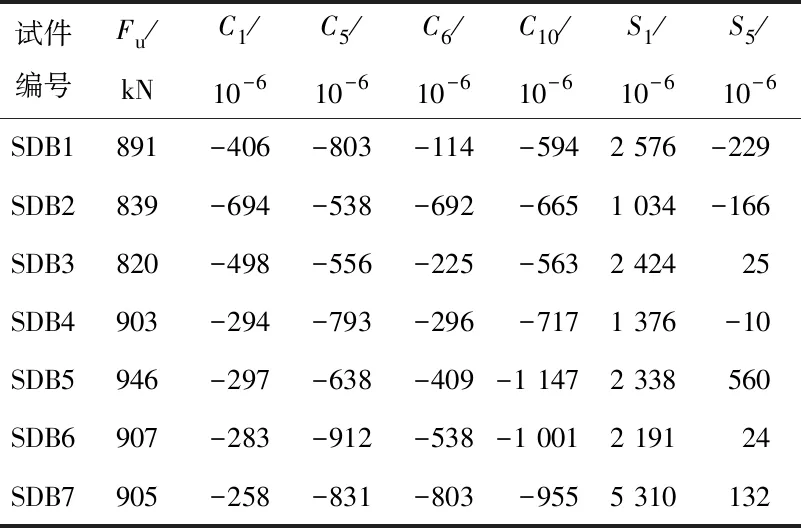

为了测出各试件栓钉的受力性能,按距柱头由近至远布置了编号为1~5的应变测点,如图3(c)所示,并同时布置相应的校核测点,以防部分测点结果失效,实际布置见图9。

图9 栓钉测点布置Fig.9 Measuring points of

图10 测点应变荷载曲线Fig.10 Strain-Load curves of measuring

试件编号σmax/MPa距柱面距离/mmSDB1282.0125SDB2148.5350SDB3111.7050SDB4148.5050SDB5394.4200SDB6443.1050SDB7161.7350

4 规范验证

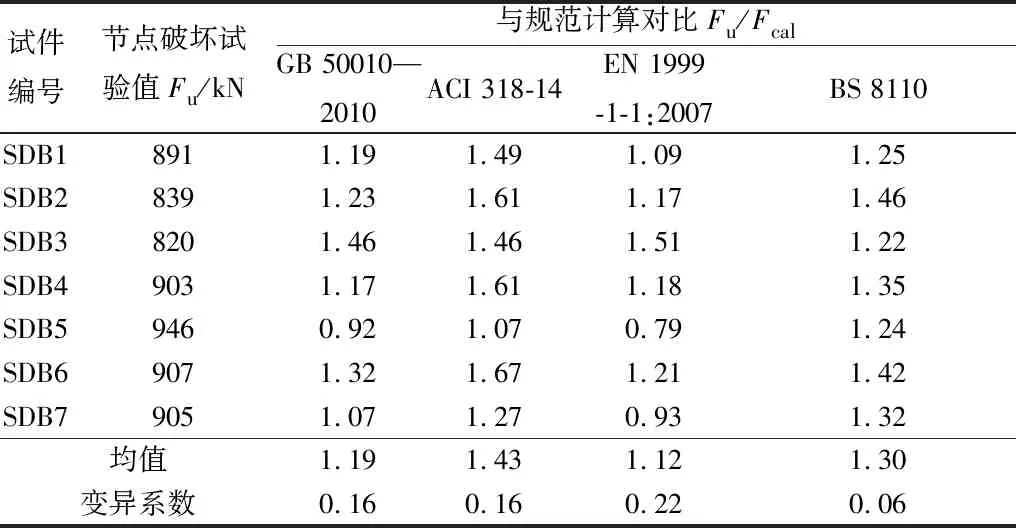

表5给出了规范计算值与实测值的比较,从表中不难看出,各国规范计算具有一定的离散性,这与不同规范在制订时考虑的因素差异有关。中国规范[6]及美国规范ACI[5]公式中未考虑配筋率ρ对抗冲切承载力影响,而欧洲规范MC2010[17]和英国BS8110[18]均予以考虑。为弥补考虑参数影响不充分,中国规范公式对这一问题的处理方法是,计算公式取试验结果的偏下限,以得到在同样荷载分项系数和材料强度分项系数条件下冲切破坏失效概率小于弯曲破坏失效概率的结果。美国规范的抗冲切计算公式过于保守,这已在很多文献[19-23]中有过讨论。分析美英及欧洲规范中抗冲切强度计算公式的可靠度可知,在这些规范中普遍采用较高的可靠指标。由表5可知,除试件SDB5外,试验值均大于规范计算值,从均值上看,中国规范GB 50010—2010和欧洲规范EN 1992-1-1:2007更接近试验值,分别为1.19和1.12,而美国规范ACI318-14相对偏于安全,从变异系数看,英国规范BS8110为0.06,说明该规范计算较为稳定。总体来说,根据规范计算配栓钉的钢筋混凝土板抗冲切承载力,安全储备足够,但对于反映试验结果的实质不够充分,特别是栓钉对板的抗冲切承载力的贡献有所低估。

表5 计算值与实测值比较Tabl 5 Comparing calculated values and measured values

5 结论

通过在柱头施加荷载来模拟配栓钉双向板柱节点受力性能,对中柱节点进行冲切破坏试验研究,并将其试验结果与相关规范进行了对比,得到以下结论:

1)提高栓钉强度和增大栓钉直径均有利于改善试件的抗冲切性能。在实际工程中,要满足冲切破坏时栓钉达到屈服较为困难,因此,通过提高栓钉强度来增大试件承载力效果相对有限;对配置增大栓钉直径的试件,其挠度提高幅度达36%,同时,抗冲切栓钉达到屈服,改善效果尤为明显。

2)加大栓钉间距和减小栓钉高度均不利于试件的抗冲切性能,其栓钉峰值应变分别出现在距柱面第1排和第5排,其他排栓钉破坏过程中处于低应变水平,说明栓钉材料性能尚未充分发挥。

3)对比3种不同栓钉布置形式发现,采用相同数量栓钉放射布置和增加每圈栓钉数量的正交布置,均有利于提高试件抗冲切能力,但两种布置方式对试件抗冲切性能改善有限。

4)采用规范计算配栓钉的钢筋混凝土板抗冲切承载力安全储备足够,但对于反映试验结果的实质不够充分,特别是栓钉对板的抗冲切承载力的贡献有所低估。