CFRP加固锈蚀钢筋混凝土短柱的抗震性能

2019-06-21徐玉野王振林碧兰

徐玉野,王振,林碧兰

(1.华侨大学 土木工程学院,福建 厦门 361021;2.厦门理工学院 材料科学与工程学院,福建 厦门 361024)

沿海地区海砂混凝土构件中,普遍存在钢筋锈蚀现象,使用年限较长的河砂混凝土构件中,钢筋也存在一定程度锈蚀,钢筋锈蚀会导致混凝土构件的承载力和耐久性降低[1]。当钢筋锈蚀率达到一定程度后,钢筋与混凝土间粘结性能也会降低[2]。为确保锈蚀钢筋混凝土柱的抗震安全性,对其进行抗震性能评定和加固研究具有重要意义。目前,学者们在锈蚀钢筋混凝土柱承载性能和加固方面的研究均取得一定的进展。

在锈蚀钢筋混凝土柱承载性能研究方面,易伟建等[3]进行了4根低锈蚀率(<3.5%)钢筋混凝土柱和3根未锈蚀钢筋混凝土柱的偏压试验。Campione等[4]提出了一种确定锈蚀钢筋混凝土柱N-M包络图的简化方法。陈晓晨等[5]考虑锈蚀钢筋与混凝土间粘结性能退化的影响,建立了锈蚀钢筋混凝土柱受压承载力计算模型。史庆轩等[6]进行了相同轴压比下不同钢筋锈蚀率混凝土长柱抗震性能的拟静力试验研究。牛荻涛等[7]对10根经过自然暴露、快速电腐蚀和氯离子干湿交替循环处理后的钢筋混凝土长柱进行不同轴压比下低周反复加载试验,结果表明,锈蚀量和轴压比是影响锈蚀钢筋混凝土压弯构件抗震性能的主要因素。李金波等[8]对3根未锈蚀和5根锈蚀钢筋混凝土圆柱进行了不同轴压比下抗震性能试验研究。贡金鑫等[9]基于平截面假定,计算了混凝土柱的骨架曲线,并根据锈蚀钢筋混凝土柱的低周反复加载试验结果进行修正,提出了锈蚀钢筋混凝土柱恢复力模型及其骨架曲线的确定方法。Yang等[10]考虑纵筋和箍筋锈蚀损伤,以及锈蚀钢筋与混凝土间粘结性能退化的影响,提出一种分析弯剪复合作用下锈蚀钢筋混凝土柱受剪强度的计算方法。

在锈蚀钢筋混凝土柱加固研究方面,邓宗才等[11]进行了CFRP加固锈蚀钢筋混凝土柱抗腐蚀性能和轴压性能试验研究,结果表明,CFRP加固能有效阻止混凝土中钢筋的进一步锈蚀,且能恢复混凝土柱的轴压承载力。Wootton等[12]进行了外包CFRP加固锈蚀钢筋混凝土圆柱耐腐蚀行为的试验研究,结果表明,外包2层CFRP试件的耐腐蚀性能比外包1层的好。Tastani等[13]进行了外包CFRP和GFRP加固锈蚀钢筋混凝土柱轴压性能试验,结果表明,外包CFRP加固可以降低试件中钢筋的锈蚀速率,CFRP对混凝土的约束比GFRP更有效。Fang等[14]进行了不锈钢丝网增强碱激发矿渣混凝土加固锈蚀钢筋混凝土柱的受压性能试验研究。李金波等[15]进行了外包CFRP加固锈蚀钢筋混凝土柱在不同轴压比下低周反复荷载试验,结果表明,外包CFRP可避免试件剪切裂缝的产生,改善试件的延性。李金波等[16-17]还进行了外包CFRP和增大截面复合加固以及外包CFRP和角钢复合加固锈蚀钢筋混凝土柱抗震性能的试验研究,结果表明,复合加固法比仅用增大截面法加固对试件抗震性能的改善更明显。Lee等[18]进行了同一轴压比下外包CFRP加固锈蚀钢筋混凝土柱抗震性能的拟静力试验,结果表明,外包CFRP可以减缓粘结滑移裂缝及剪切裂缝的发展,提高加固试件的抗震性能。

通过查阅文献可知:CFRP加固锈蚀钢筋混凝土柱具有较好的耐腐蚀性能,并对锈蚀钢筋混凝土柱的轴压承载力和剪跨比大于2的锈蚀钢筋混凝土柱的抗震性能具有较好加固效果;现有的锈蚀钢筋混凝土柱抗震性能评定和加固方面研究成果主要集中于剪跨比大于2的混凝土柱,而对剪跨比小于2的锈蚀钢筋混凝土短柱的抗震性能评定和加固方面研究未见文献涉及。地震下混凝土短柱易发生剪切破坏,钢筋锈蚀可能进一步加剧其脆性破坏程度。为此,本文拟进一步开展外包CFRP加固锈蚀钢筋混凝土短柱抗震性能的试验研究,考察CFRP加固量和细骨料类型对抗震加固效果的影响情况,并研究CFRP加固锈蚀钢筋混凝土短柱受剪承载力的实用计算方法。

1 试验概况

1.1 试件设计与制作

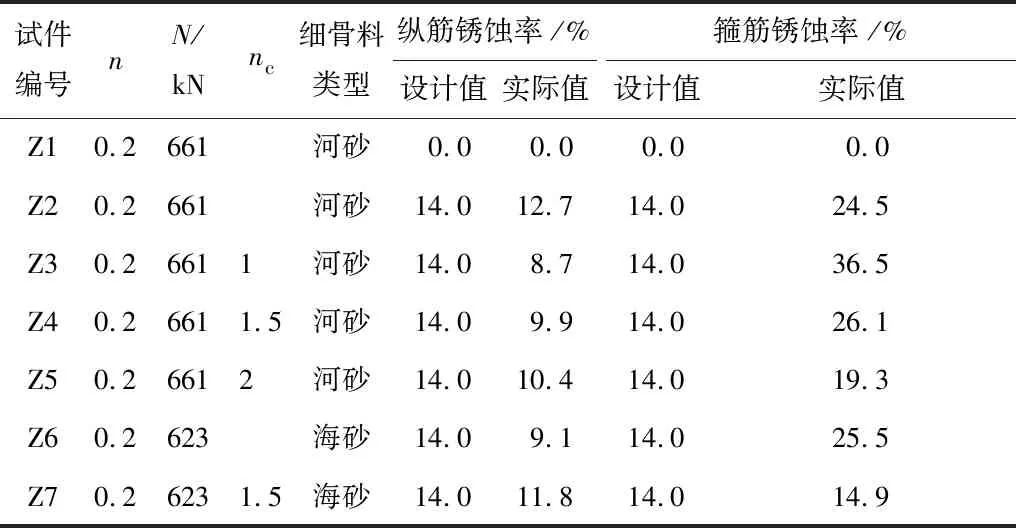

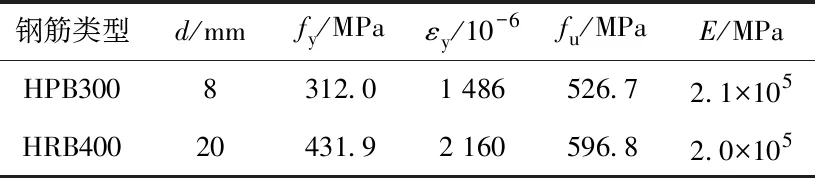

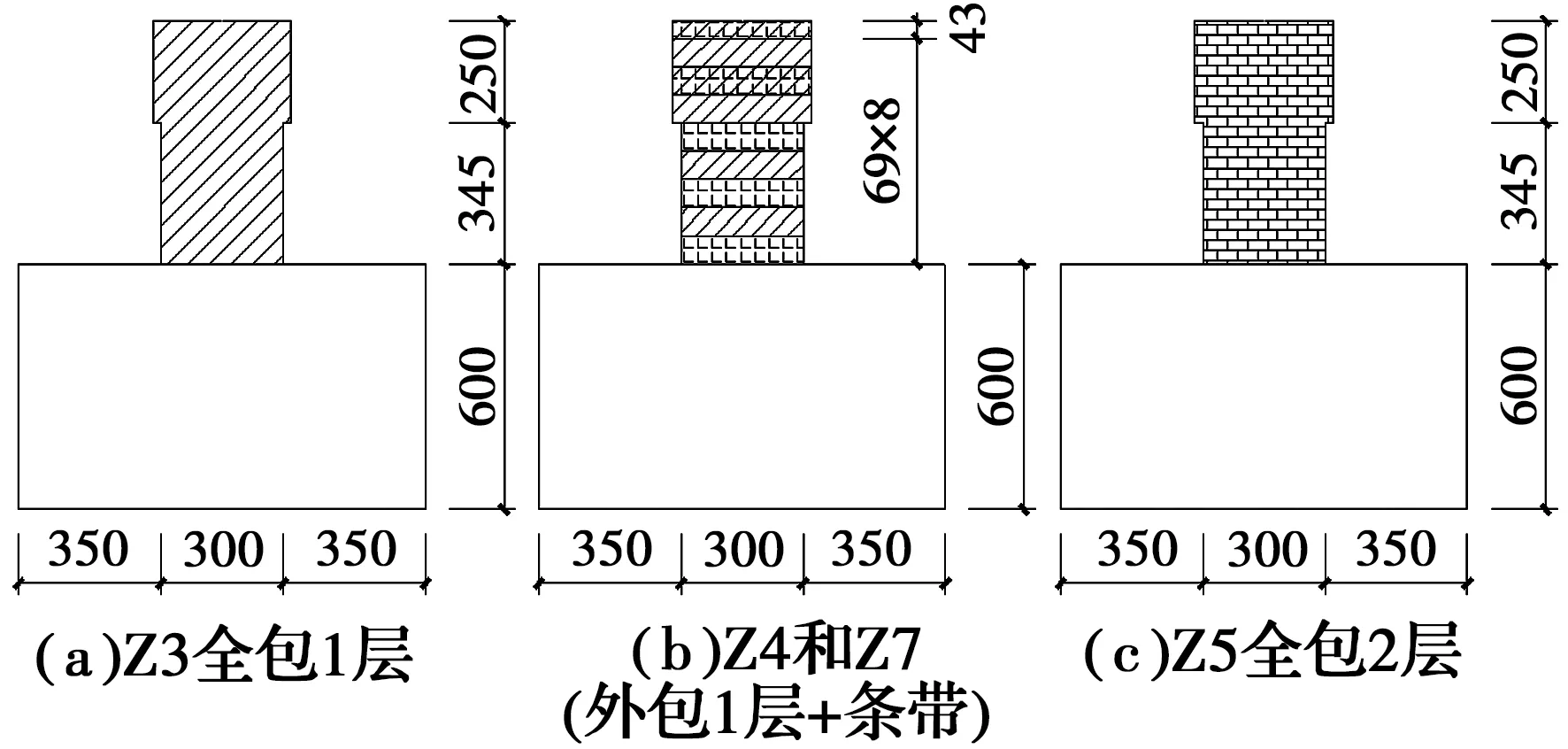

设计制作7个倒T形混凝土短柱,其中,试件Z1为钢筋未锈蚀的混凝土短柱,试件Z2和Z6为锈蚀钢筋混凝土短柱,试件Z3、Z4、Z5和Z7为CFRP加固锈蚀钢筋混凝土短柱。试验主要考察外包CFRP的层数、细骨料类型等对锈蚀钢筋短柱抗震加固效果的影响,各试件的基本参数见表1。表1中,外包CFRP的层数为1.5层,表示全包1层CFRP后,间隔69 mm再包裹宽度为69 mm的CFRP条带;钢筋锈蚀率为钢筋锈蚀后质量降低值与原质量的比值;细骨料分为河砂和海砂两种类型,其目的是考察目前沿海地区由于河砂短缺而使用淡化海砂,或者违规使用未经淡化海砂这一实际情况的影响。海砂中氯离子含量较高,实际工程中海砂混凝土结构的钢筋锈蚀通常比普通河砂混凝土严重。

各试件的几何尺寸和配筋均相同,试件的剪跨比为1.75,具体尺寸和配筋见图1。混凝土强度设计等级为C30,箍筋保护层厚度为22 mm,纵筋和箍筋分别采用HRB400级和HPB300级钢筋。

表1 试件基本参数Table 1 Parameters of specimens

注:n为轴压比,n=N/fcA,N为拟静力试验时施加的轴力,A为柱截面面积,fc为棱柱体抗压强度;nc为外包CFRP的层数。

图1 试件的几何尺寸和配筋Fig.1 Dimensions and reinforcement details of

为防止柱头局部破坏,试件顶端设置扩大头,扩大头内的各种钢筋均涂环氧树脂进行防腐。为了便于进行柱内钢筋的电化学锈蚀试验,试件分两次浇筑混凝土,均采用自拌混凝土。第1次浇筑图1中虚线以上柱身部分,柱身养护1个月后,再依次进行箍筋和纵筋的锈蚀试验。钢筋完成加速锈蚀试验后,再浇筑地梁。在柱身与地梁相交处预留2个PVC管,以便地梁上部水平筋穿过柱身。柱身箍筋的4个弯角处涂环氧树脂并用纱布包裹,以防止纵筋与箍筋间发生漏电,实现纵筋与箍筋分别锈蚀。2次浇筑时,柱身平卧放置,柱根嵌入地梁内,混凝土表面凿成凸凹不平,以提高新旧混凝土的粘结性能。

1.2 材料特性

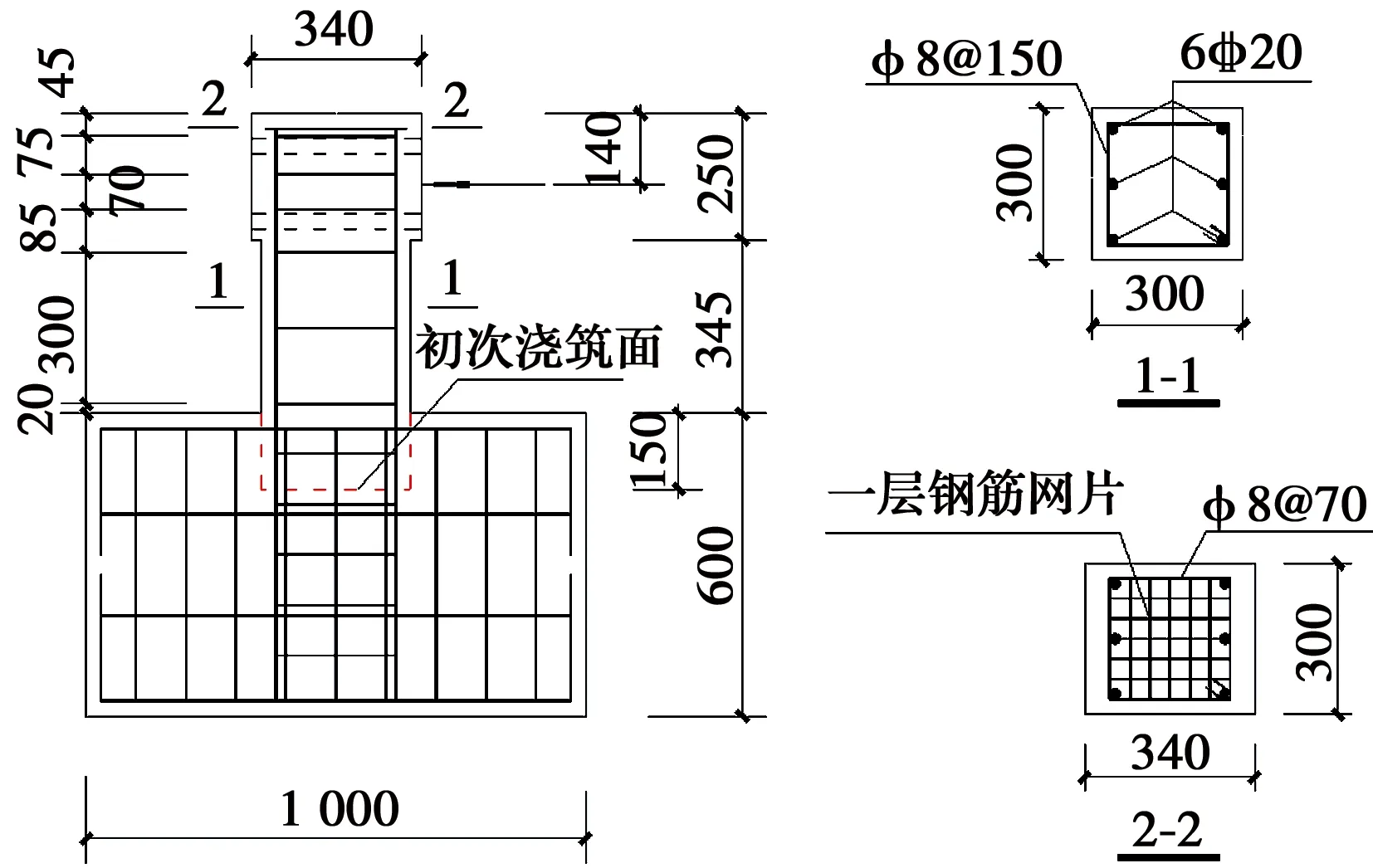

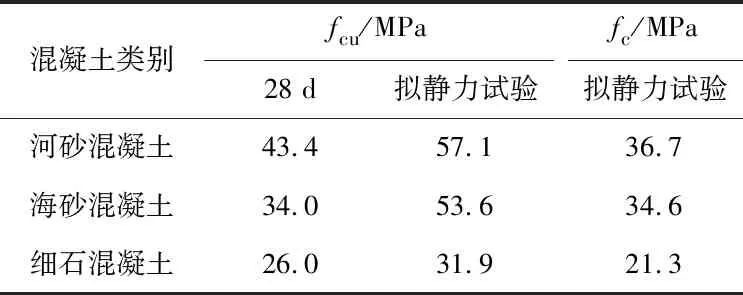

混凝土设计强度等级为C30,水泥∶水∶砂∶石的质量配合比为1∶0.46∶1.31∶2.67。水泥采用42.5R普通硅酸盐水泥。河砂的含水率3%,中砂,细度模数为2.52。海砂的含水率7.2%,细砂,细度模数为1.7。滴定法实测河砂、海砂的氯离子含量分别为0.011%、0.4%。粗骨料为碎石,粒径为10~25 mm。锈蚀钢筋混凝土短柱加固时,需将锈胀开裂的混凝土保护层凿除,并重新浇筑细石混凝土保护层。细石混凝土的质量配合比,水泥∶水∶砂∶石=1∶0.54∶1.31∶2.67。水泥采用42.5R普通硅酸盐水泥。粗骨料为碎石,粒径10~15 mm。河砂混凝土、海砂混凝土、细石混凝土各制作2组、每组3个边长150 mm的立方体标准试块,用于测试28 d时和拟静力试验时混凝土的立方体抗压强度fcu。混凝土立方体抗压强度fcu的实测值见表2,表2中也对应给出了按《混凝土结构设计规范》(GB 50010—2010)计算确定的试验当天的棱柱体抗压强度fc。柱身钢筋的力学特性见表3。

表2 混凝土的抗压强度Table 2 Concrete compression strength

表3 钢筋的力学特性Table 3 Mechanical properties of rebar

注:d为钢筋直径;fy、εy、fu和E分别为钢材的屈服强度、屈服应变、抗拉强度和弹性模量。

锈蚀钢筋混凝土短柱加固采用配套的树脂浸渍胶粘贴CFRP。CFRP采用200 g的CFRP布,产品型号TBG-10200E。CFRP片材的单位面积重量、厚度、抗拉强度、弹性模量和伸长率分别为293 g/mm2、0.167 mm、3 113 MPa、2.14×105N/mm2和1.61%。浸渍胶的抗拉强度、受拉弹性模量和伸长率分别为42 MPa、2 672 MPa和1.6%。

1.3 钢筋电化学锈蚀试验

锈蚀试验装置见图2,由直流电源、不锈钢板电极、塑料水箱、电解液、导线等组成。安装时试件倒立装在水箱内,接着,水箱内放入质量比为5%的NaCl溶液,浸泡3 d后通电。电源的阴极和阳极分别连接不锈钢和钢筋。每根箍筋浇筑前焊有铜导电线从混凝土内引出。先进行箍筋锈蚀,后进行纵筋锈蚀。铜导线或纵筋连至稳压电源的阳极,每根箍筋和纵筋锈蚀的电路均采用并联电路。

图2 电化学锈蚀试验装置Fig.2 Electrochemical corrosion experiment

根据电化学锈蚀的法拉第定律,可以导出通电时间t与目标锈蚀率η的关系式[19]。

(1)

式中:F为法拉第常数;ρ为钢筋密度;r为钢筋半径;M为铁的摩尔质量;i为钢筋表面电流密度,取0.6 mA/cm2。根据式(1)可计算得到钢筋达到目标锈蚀率所需要的理论通电时间t,见表4。

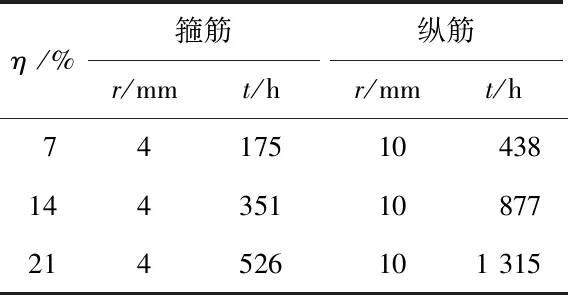

表4 达到目标锈蚀率所需要的通电时间Table 4 The desired time to achieve the target corrosion rate

由于电化学锈蚀本身的复杂性等因素,实际锈蚀率与按式(1)计算得到的理论锈蚀率会有偏差。因此,拟静力试验结束后,对试件破形,逐根截取锈蚀纵筋和箍筋,截取过程中避开钢筋发生明显颈缩变形的区域。每根纵筋和箍筋分别截取340、190 mm的钢筋段,并对其锈蚀率进行实测,最终计算各根纵筋和箍筋锈蚀率的平均值,结果见表1。

1.4 锈蚀钢筋混凝土短柱的CFRP加固

锈蚀钢筋混凝土短柱Z3~Z5和Z7采用外包CFRP加固,外包CFRP的方案如图3所示。加固施工的主要步骤有:1) 凿除裂开的混凝土保护层,并清除锈蚀钢筋的表面附作物。2) 利用细石混凝土等截面修复试件,并养护一个月。3) 柱身表面打磨平整,柱四角打磨成圆角,半径为20 mm。4) 柱身表面用滚筒刷涂底胶,按设计宽度裁剪CFRP布,并按设计要求粘贴CFRP布,每层CFRP设一搭接接头,搭接长度100 mm。粘贴完成后,在表面均匀涂刷浸渍树脂,浸透CFRP布。

图3 试件的加固方案Fig.3 Strengthening scheme of

1.5 拟静力试验

试件拟静力试验的加载装置见图4,柱底的边界条件为固定支座,试验过程中柱顶千斤顶施加恒定的轴向力。水平荷载通过MTS作动头在距地梁底面1 055 mm高处施加。

图4 拟静力试验加载装置Fig.4 Loading device for quasi-static

水平力按位移角控制加载,位移角在1/500~1/150时,每级循环1次,位移角在1/100~5/100时,每级循环3次。第1次循环中,水平荷载降到峰值荷载的85%以下,或当同一位移角下,后续循环中,峰值荷载降到第1次循环峰值荷载的85%以下,停止加载。

1.6 测点布置

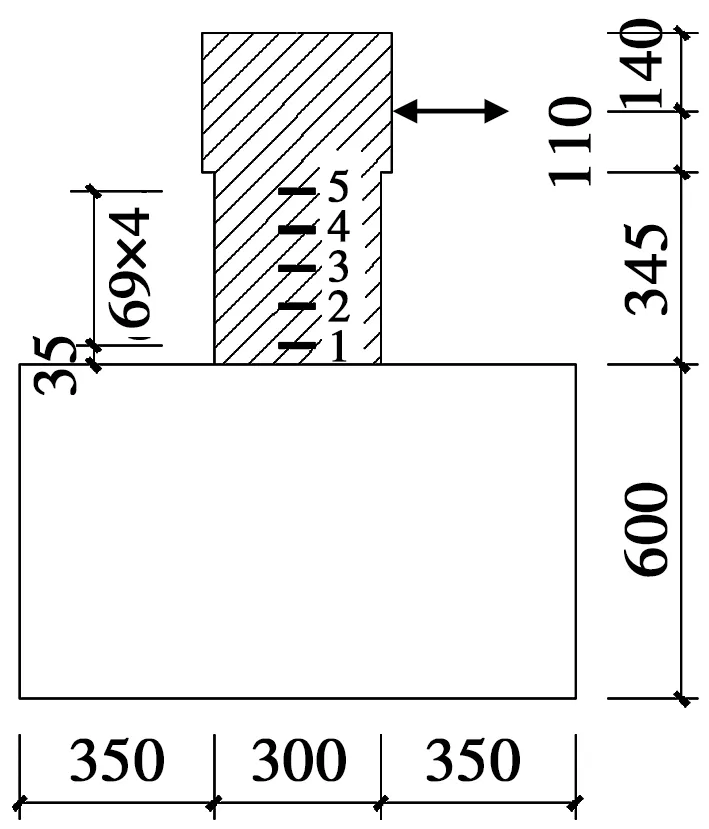

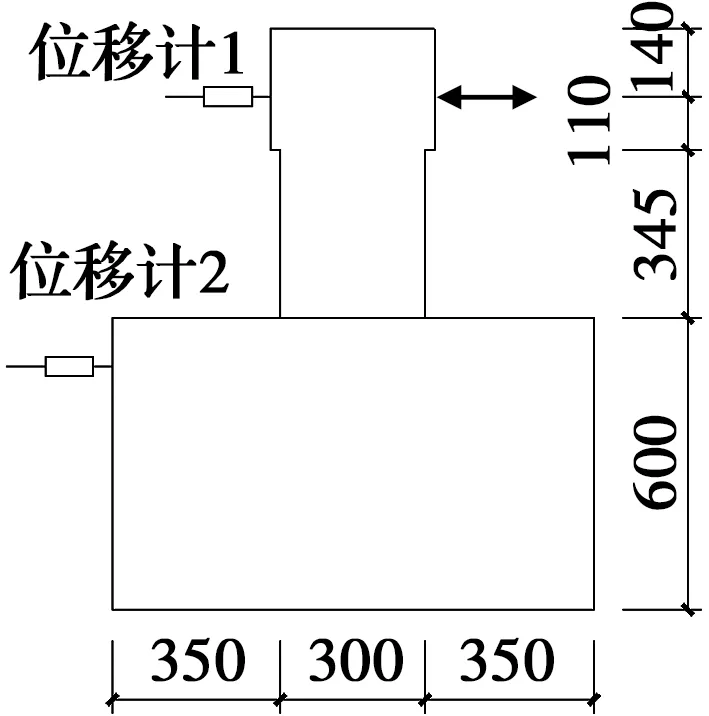

在加固试件Z3~Z5和Z7与水平力加载方向平行的一侧CFRP表面上粘贴5个5 mm×50 mm的纸基丝式应变片,应变片的粘贴位置见图5,位移计的布置见图6,1号和2号位移计分别用于测量柱顶水平力作用点处的侧移和柱底可能发生的滑移。2号位移计实测结果基本上为0,表明地梁未发生滑移。

图5 CFRP应变片的布置Fig.5 Locations of strain gauges of CFRP

图6 位移计的布置Fig.6 Positions of displacement

2 试验结果及其分析

2.1 试件锈蚀情况

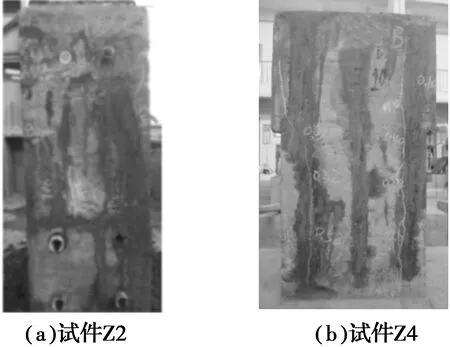

图7以试件Z2和Z4为例,给出了锈蚀完成后试件的外观形态。锈蚀试验后,各试件表面均有不同程度的开裂,锈胀裂缝大多沿钢筋方向,缝宽最大达0.60 mm。其中,箍筋锈胀裂缝呈细短特征,纵筋的锈胀开裂比箍筋明显,相对较宽较长,其原因是,相同锈蚀率下,直径较大的纵筋锈蚀产物较多、锈胀力更大。角部纵筋的锈涨开裂比中部的严重,其原因是,角部纵筋在2个方向受到电子迁移的影响和角部混凝土保护层约束较弱。另外,试件表面可以看到斑状锈蚀,这是由于混凝土的不均匀性导致的,密实度相对疏松的混凝土部位更容易出现锈斑。

图7 锈蚀钢筋试件的外观形态Fig.7 Appearance of corroded

2.2 试件的破坏过程和形态

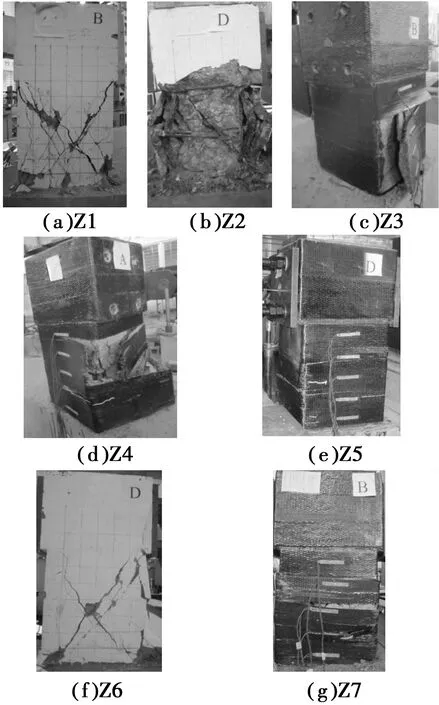

拟静力试验中,各试件均呈剪切型破坏,破坏形态如图8所示。钢筋未锈蚀试件Z1在1/500~1/300位移角时,外观无明显变化;在1/200位移角时,距柱根50 mm处出现第1条细微斜裂缝;在3/100位移角时,形成交叉X形主斜裂缝,最大缝宽0.90 mm;在4/100位移角时,第1循环推进过程中,裂缝急剧加宽,达到7 mm,水平荷载急剧降低,回拉过程中,柱身被斜裂缝分割成的混凝土压碎剥落,结束试验。

图8 试件的破坏形态

锈蚀钢筋试件Z2、Z6在1/500~1/400位移角时,外观无明显变化;在1/300位移角循环时,分别在距柱根170、110 mm处出现第1条细微短斜裂缝;在2/100位移角时,循环中形成X形主斜裂缝,最大缝宽分别达到0.90、1.22 mm,X形主斜裂缝交叉区域混凝土表皮发生剥落;试件Z2在3/100位移角第1次推进过程中,主斜裂缝急剧加宽,混凝土剥落,承载力突然下降,发生剪切破坏。在回拉过程中,柱身混凝土压溃,柱根钢筋呈灯笼状向外弯曲,混凝土保护层大范围剥落,锈蚀钢筋露出;试件Z6在3/100位移角第1次推进中,斜裂缝急剧加宽,表面混凝土剥落,承载力直线下降,发生剪切破坏,结束试验。

外包CFRP加固的试件Z3、Z4、Z5和Z7在加载初期外观无明显变化,分别在位移角1/100、1/75、1/100和1/200时发出树脂开裂的“噼啪”声响;分别在位移角2/100、2/100、2/100和3/100时外包CFRP片材有水平开裂的痕迹;分别在位移角3/100、4/100、4/100和5/100时,CFRP片材撕裂成条状或丝状、并撕下内侧混凝土保护层,承载力急剧下降,试件破坏,停止加载。

综上可以看出:1)与钢筋未锈蚀试件相比,锈蚀钢筋试件出现首条斜裂缝、形成X形交叉主斜裂缝和达到极限状态时的位移角均减小。2)钢筋锈蚀会降低短柱的极限位移角,从钢筋未锈蚀试件的4/100降到钢筋锈蚀试件的3/100;外包CFRP加固可提高锈蚀钢筋试件的极限位移角,加固后试件的最大位移角可达到5/100。

2.3 滞回曲线

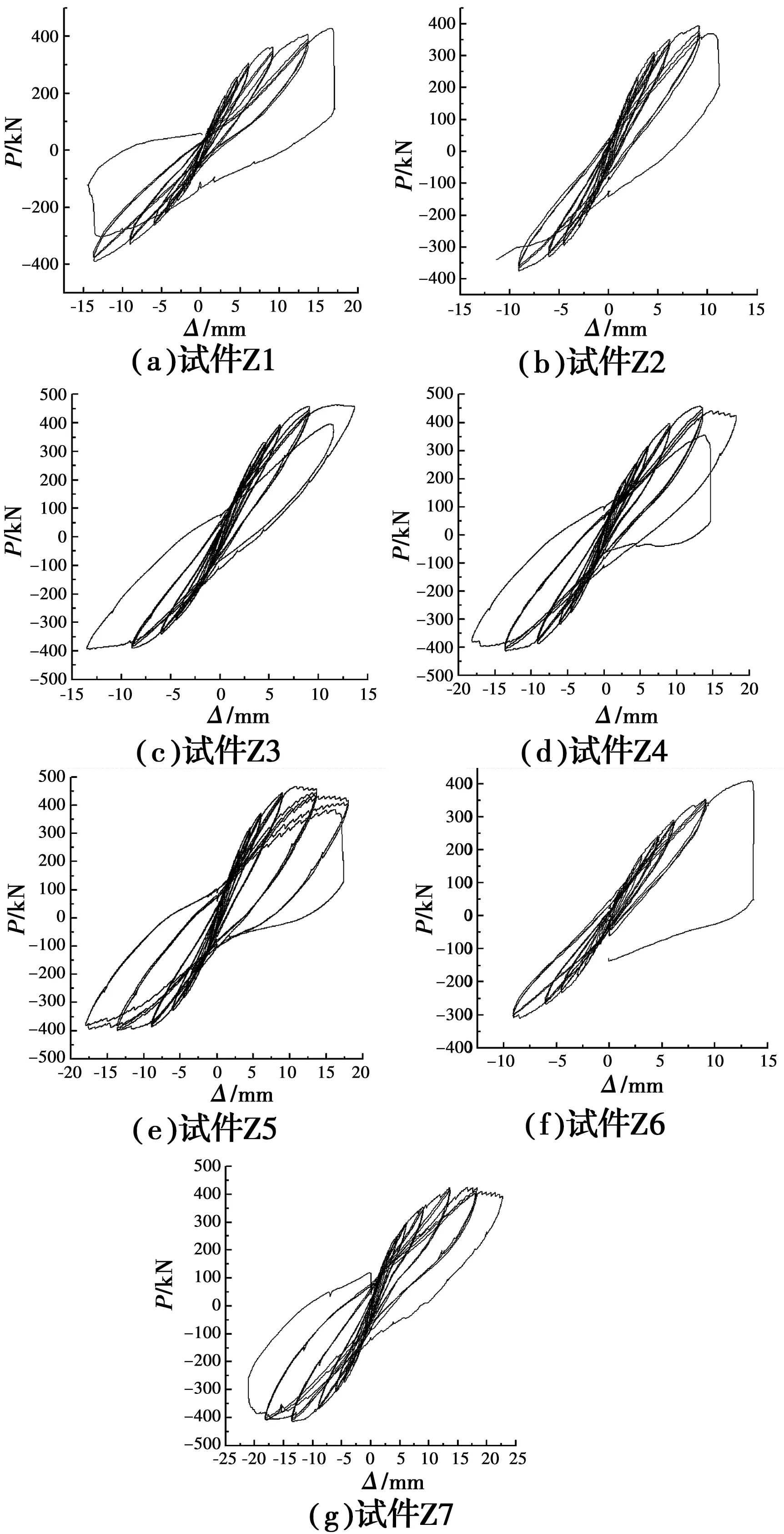

图9给出了各试件的水平荷载P-侧移Δ的滞回曲线。从图9中可以看出:1)加载初期,曲线斜率基本不变,无明显滞回环,尚处于弹性阶段。随着位移的加大及循环次数的增多,残余变形加大,滞回环逐渐明显。钢筋未锈蚀和钢筋锈蚀的试件在水平荷载达到峰值后大多迅速减小,甚至呈直线下降,剪切破坏的脆性特征非常明显。外包CFRP加固后,试件在水平荷载达到峰值后大多有一定的下降段,表现出一定的延性,但在CFRP断裂后,水平荷载会迅速降低,脆性破坏特征也非常明显。2)钢筋未锈蚀试件和钢筋锈蚀试件的滞回环不饱满、耗能能力相对较差,外包CFRP加固后,试件滞回环的面积明显加大,耗能能力相对较强。

图9 试件的滞回曲线Fig.9 Hysteretic curves of

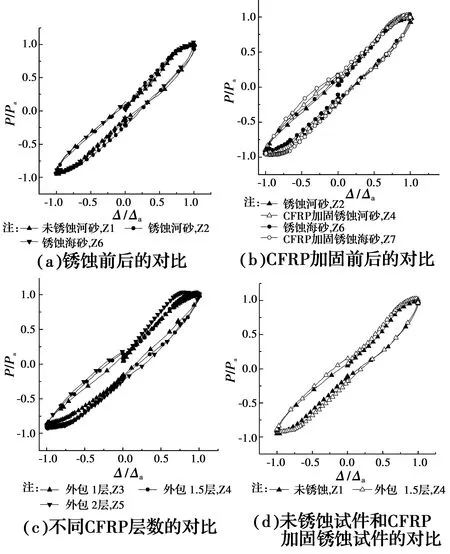

将滞回曲线的荷载P和位移Δ分别除以该循环的卸载荷载Pa及其对应的位移Δa,可得到无量纲的滞回环。峰值荷载所在的滞回环形状受混凝土脱落、钢筋颈缩、CFRP断裂等影响,缺乏代表性。本文取达到峰值荷载的前一位移角的第1次循环滞回曲线的无量纲化结果作为近极限环。不同影响因素下,试件无量纲近极限环的对比见图10。

图10 试件的无量纲近极限滞回环Fig.10 Dimensionless hysteretic loop of specimens

从图10中可以看出:1)混凝土短柱在钢筋锈蚀前后和CFRP加固前后,无量纲近极限滞回环的滞回规则大体相同。2)CFRP加固后试件的无量纲近极限滞回环比锈蚀钢筋短柱和未锈蚀钢筋短柱的均要略微饱满。3)随外包CFRP层数的增加,试件无量纲近极限环越加饱满。4)细骨料类型,即河砂和海砂,对锈蚀钢筋试件及CFRP加固后试件的无量纲近极限滞回环的滞回规则影响也较小。

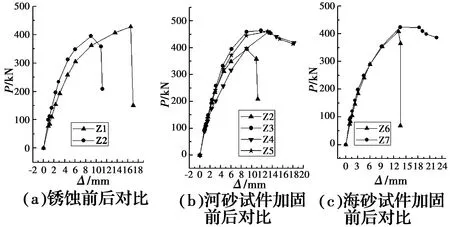

2.4 骨架曲线

图11给出各试件水平荷载P-侧移Δ骨架曲线的对比情况。其中,试件Z1、Z2和Z6在最大位移角的第1次循环时破坏,其骨架曲线与其他试件不同,均出现显著下降。从图11中可以看出:锈蚀钢筋短柱的峰值荷载及其对应的变形、极限变形均较钢筋未锈蚀短柱的低,外包CFRP加固锈蚀钢筋试件的峰值荷载和极限变形均高于未加固试件。

图11 试件的骨架曲线Fig.11 Skeleton curves of

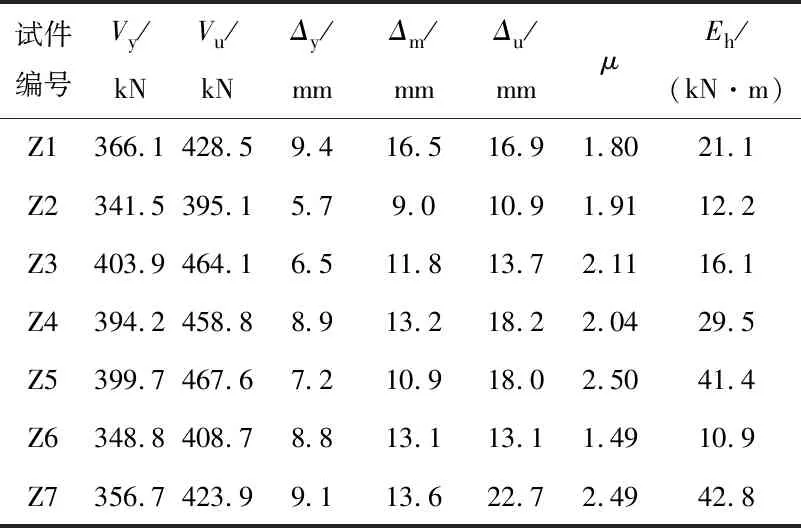

2.5 承载力、延性、刚度和累积滞回耗能

表5给出了各试件屈服荷载Vy、峰值荷载Vu、屈服位移Δy、Vu对应位移Δm、极限位移Δu、延性系数μ等骨架曲线特征参数和各试件试验结束时累积滞回耗能Eh。表5中Vy和Δy按能量等值法确定[20];极限位移取骨架曲线达到峰值荷载后再下降至其85%时所对应位移。对于其他无下降段或者下降段较短的试件,在推进过程中,水平荷载未能降至峰值荷载的85%的情况,则极限位移取实测的最大位移。位移延性系数μ取Δu和Δy的比值。

表5 试件骨架曲线的特征值Table 5 Characteristic values of skeleton curves of specimens

从表5中可以看出:1) 钢筋锈蚀对混凝土短柱的屈服荷载和受剪承载力降低较小,但会显著降低试件的屈服变形、峰值荷载所对应的变形、极限变形等变形性能。当纵筋锈蚀率为12.7%、箍筋锈蚀率为24.5%时,锈蚀钢筋试件的屈服荷载、受剪承载力分别比钢筋未锈蚀试件降低了6.7%、7.8%,屈服位移、峰值荷载所对应的位移、极限位移分别比钢筋未锈蚀试件的降低了39.6%、45.5%、35.5%。锈蚀钢筋试件的位移延性系数计算值比钢筋未锈蚀试件高,是由于钢筋锈蚀后,试件屈服位移降低速率比极限变形的降低速率大,此时,位移延性系数并不能正确反映试件的延性。2) 外包CFRP加固试件的受剪承载力比未加固的锈蚀钢筋试件高3.7%~19.3%,外包CFRP加固锈蚀钢筋河砂试件的受剪承载力比相应的未锈蚀试件高7.1%~9.1%。3) 外包CFRP的层数由1层增至1.5、2层时,加固试件的受剪承载力提高较小。4) 外包CFRP加固试件的峰值荷载对应的位移、极限位移和延性系数均比未加固的锈蚀钢筋试件高,显著改善了试件的延性。5) 钢筋锈蚀会显著减少短柱累积滞回耗能。锈蚀钢筋试件Z2的累积滞回耗能较钢筋未锈蚀试件Z1的降低了42.2%。6) 外包CFRP加固锈蚀钢筋试件可显著提高试件的累积滞回耗能能力,且随着外包CFRP层数的增加,累积滞回耗能大幅提高。与锈蚀钢筋的河砂试件Z1相比,外包1、1.5、2层CFRP加固的锈蚀钢筋河砂试件Z3、Z4和Z5的累积滞回耗能分别提高了32.0%、141.8%、239.3%。与锈蚀钢筋海砂试件相比,外包1.5层CFRP加固的锈蚀钢筋海砂试件Z7的累积滞回耗能提高了292.7%。

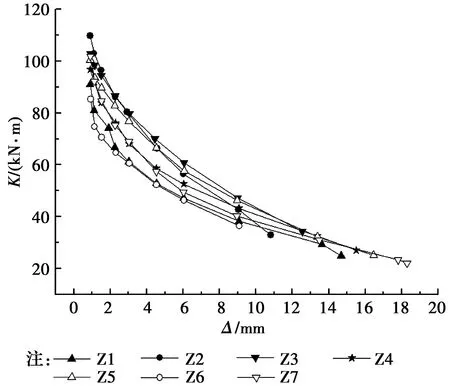

图12给出各短柱割线刚度K随位移Δ增大的降低退化曲线,从图中可以看出:1) 外包CFRP加固不会显著提高试件割线刚度,当位移角较大时,加固试件割线刚度的退化相对较缓。2) CFRP的层数对加固试件割线刚度的退化影响较小。

图12 试件的割线刚度退化曲线Fig.12 Degradation curves of secant stiffness of

2.6 CFRP应变分析

水平力以推为正,以拉为负;CFRP的应变以拉为正,以压为负。图13给出了各试件的水平力P与CFRP应变ε之间的关系曲线,图中CFRP应变片的编号和位置见图5。结合图9和图13可知:1)当位移角较小时,各测点CFRP的应变均较小,表明此时CFRP的约束作用较弱。当位移角大于某一临界位移角后,随着位移角增大,CFRP的应变增长加快,逐渐发挥出约束核心区混凝土和参与抗剪的作用。外包1、1.5、2层加固锈蚀钢筋的河砂混凝土短柱的临界位移角分别为1/100、2/100、1/75。外包1.5层加固锈蚀钢筋的海砂混凝土短柱的临界位移角为1/75。2) 当拟静力试验的位移角大于临界位移角之后,水平荷载卸载后,CFRP的应变显著增大,且随位移角的增大和循环次数的增加而增大。3)当外包CFRP的层数由1层增至2层,加固试件达到受剪承载力时,CFRP的最大应变及对应的水平荷载卸载后,CFRP应变减少。当试件达到受剪承载力时,外包层数为1、1.5、2层的锈蚀钢筋河砂试件Z3、Z4、Z5和外包层数为1.5层的锈蚀钢筋海砂试件Z7的CFRP最大应变分别为3 629、2 023、2 021、2 914 με,对应的水平荷载卸载后,CFRP的应变分别为1 775、1 154、905、1 478 με。这表明,在相同位移角下,外包CFRP层数增加,其约束作用的发挥程度降低,应变减少。

图13 水平力-CFRP应变关系曲线Fig.13 Relationship between horizontal force and CFRP

3 CFRP加固锈蚀钢筋混凝土柱受剪承载力实用计算

参照《混凝土结构加固设计规范》(GB 50367—2013)[21]中外包CFRP加固未锈蚀钢筋混凝土柱受剪承载力的计算表达式,结合外包CFRP加固锈蚀钢筋混凝土柱的实际情况,建议按式(2)计算外包CFRP加固锈蚀钢筋混凝土柱的受剪承载力Vu。

0.07N+2ψvcffnfbftfh/sf

(2)

式中:ftc、ftn、fyv和ff分别为旧混凝土、修复层混凝土、箍筋和CFRP的抗拉强度设计值,ff按文献[21]的规定,需乘以调整系数0.5;bc、bcn分别为凿除锈涨混凝土保护层后剩余截面的宽度、两侧修复层的总宽度;h0和h分别为截面有效高度和截面高度;Asv、s分别为配箍面积和间距;N为轴力设计值;ψvc为与CFRP受力条件有关的抗剪强度折减系数,按文献[21]的规定取值;ky为锈蚀箍筋名义屈服强度的折减系数;nf、bf、tf、sf分别为外包CFRP条带的层数、宽度、单层厚度、中心间距,全包加固时,取bf=sf=h。对于实际工程中的锈蚀钢筋,采用张伟平等[22]的建议,ky与箍筋锈蚀率η的关系按式(3)计算。

ky=1-1.049η

(3)

表6 受剪承载力计算值与实测值的对比Table 6 Comparison of calculated values of shear strength with measured values

4 结论

通过7根钢筋混凝土短柱的低周反复荷载试验,分析了外包CFRP加固锈蚀钢筋混凝土短柱的抗震性能和加固效果,建议了CFRP加固锈蚀钢筋混凝土柱受剪承载力的实用计算公式。通过研究,得到下述主要结论:

1)锈蚀钢筋试件表层混凝土沿纵筋的锈胀裂缝比沿箍筋的明显,二者裂缝分别呈较宽、较长和细短特征。钢筋锈蚀会降低混凝土短柱的极限位移角,但采用外包CFRP加固可提高锈蚀钢筋混凝土短柱的极限位移角,加固后试件的最大位移角可达到5/100。

2)钢筋锈蚀对混凝土短柱受剪承载力影响较小,但显著降低了短柱的变形能力和耗能能力。外包CFRP加固可以提高锈蚀钢筋短柱的受剪承载力至略优于未锈蚀钢筋柱的受剪承载力,并显著改善锈蚀钢筋短柱的延性和耗能能力。

3)混凝土短柱在钢筋锈蚀前后和CFRP加固前后,无量纲近极限滞回环的滞回规则大体相同。

4)建议的受剪承载力计算公式具有一定的安全保证率(1.23~1.57),可用于外包CFRP加固锈蚀钢筋试件受剪承载力的实用计算。外包CFRP的层数对低周反复荷载作用下混凝土柱受剪承载力的影响规律还有待进一步深入研究。