数控机床导轨修复方法研究

2019-06-20林海华

林海华

【摘 要】目前我国大型数控机床开始表现出高精度、重载与自动化的特征,传统数控机床导轨修复技术存在一定局限性,为此,提出数控机床导轨修复方法研究。经过排查故障监测模块、检查机床导轨磨损部位、检测机床导轨润滑度与切削用量三个步骤,实现对数控机床导轨的修复。将本文修复方法与传统方法相比,随着使用时间的延长,其修复效率一直呈现上涨趋势,且明显高于传统修复方法。

【关键词】数控机床;导轨;修复;方法

中图分类号: TG547 文献标识码: A 文章编号: 2095-2457(2019)12-0155-002

DOI:10.19694/j.cnki.issn2095-2457.2019.12.074

【Abstract】At present,China's large-scale CNC machine tools have begun to show the characteristics of high precision,heavy load and automation.The traditional CNC machine tool guide rail repair technology has certain limitations.To this end,the research on the repair method of CNC machine tool guide rail is proposed.After troubleshooting the fault monitoring module,checking the wear parts of the machine guide rail,detecting the lubrication degree of the machine guide rail and the cutting amount,the repair of the guide rail of the CNC machine tool is realized.Compared with the traditional method,the repairing efficiency of this paper has been increasing with the extension of the use time, and it is obviously higher than the traditional repair method.

【Key words】CNC machine tool;Guideway;Repair;Method

0 引言

当代工业经济迅猛发展,普通数控机床设备已经不能满足现代加工精度以及提高经济效率的需要[1]。对普通数控机床的导轨进行数控化修复,不仅能够实现与购置新机床同等的应用效果,提高部件加工质量和劳动生产效率,进一步缩短产品的生产周期;还能够降低资金投入额度[2]。然而传统的数控机床修复技术无法满足行业发展的需要,为此提出数控机床导轨修复方法研究。

1 数控机床导轨修复方法

1.1 排查故障 检测模块

对数控机床导轨修复首要任务就是排查故障模块,检测模具故障。数控机床中各模块分为通用模块和专属模块,若专属模块发生故障,只会引起机床某一功能无法实现;若通用模块发生故障,则会引起联锁反应[3]。因此对数控机床导轨的修复应先根据故障部位,排查模块,有助于提高导轨修复效率。对故障模块进行有针对性的检测维修。数控机床结构如图1所示。

1.2 检查机床导轨磨损部位

针对故障模块实际情况进行检测维修后,需要进一步检查机床导轨是否出现磨损。一般在机床使用过程中,不同尖锐物体会对导轨造成不同程度的磨损[4]。因此对数控机床导轨的修复还需要对机床导轨磨损部位进行处理与修复。根据导轨表面磨损情况分析故障原因,例如数控机床使用时间过长、缺少管理和维护、机床与地面一直发生摩擦等。将机床导轨磨损处进行表面处理。祛除零挂件表面需要修复部位的污渍与铁锈,满足同步修复或预备粉末激光熔盖要求,主要包括部件表面清理与打坡口等。在熔盖工作开始以前,有必要通过了解部件材质与导轨之前的热处理情况去确定导轨破损处熔盖的技艺方法、熔盖位置的具体尺寸以及形狀等。

1.3 检测机床导轨润滑度与切削用量

企业必须保证每一台数控机床导轨设备都按照严格规定安装好了润滑泵,如此一来,有利于数控机床导轨借助润滑泵的压力去区别彼此之间的润滑程度,从而最大限度地提高间缝之间的润滑能力,降低导轨表层温度,完成润滑油的冲洗工作;而切削用量的确定则是数控机床导轨修复技艺中的关键内容,它不单单可以影响到数控机床导轨的实际加工效率,而且还会直接影响到其加工质量。所以,要求修复人员有必要掌握修复刀具与切削用量确定的基本范围,在具体过程中,必须充分考虑到数控机床导轨修复的特点,正确选择刀具大小、规格以及切削用量。而具体数值必须根据数控机床导轨的说明指示书、切削用量标准手册,并结合实际应用经验而确定。

以数控机床导轨使用时接刀不平,数控机床导轨运行偏离正常轨道为例分析。第一,可能是因为数控机床导轨的规定位置发生偏移,造成接刀处不平滑,进而影响到工程生产制造的质量。维修人员要对接刀处进行补修,使接刀处继续保持平滑状态,并对数控机床导轨的运行痕迹进行二次检测,保证数控机床导轨没有发生偏离轨道。第二,还有可能是导轨部件出现问题。使用数控机床导轨时,必须将其与实际操作台进行有序连接,如果连接点的部件发生松动,就会导致接刀不平滑的故障。一旦发生这一问题,维修人员必须对部件进行加固,确保部件弯度始终控制在0.01mm以内。检测数控机床整体性能[5]。

2 工程实验与效果分析

为了验证本文方法的修复效率,特与传统修复方法进行实验对比。本文修复方法实际过程在此不赘述,传统修复方法详见参考文献[2]。

2.1 实验准备

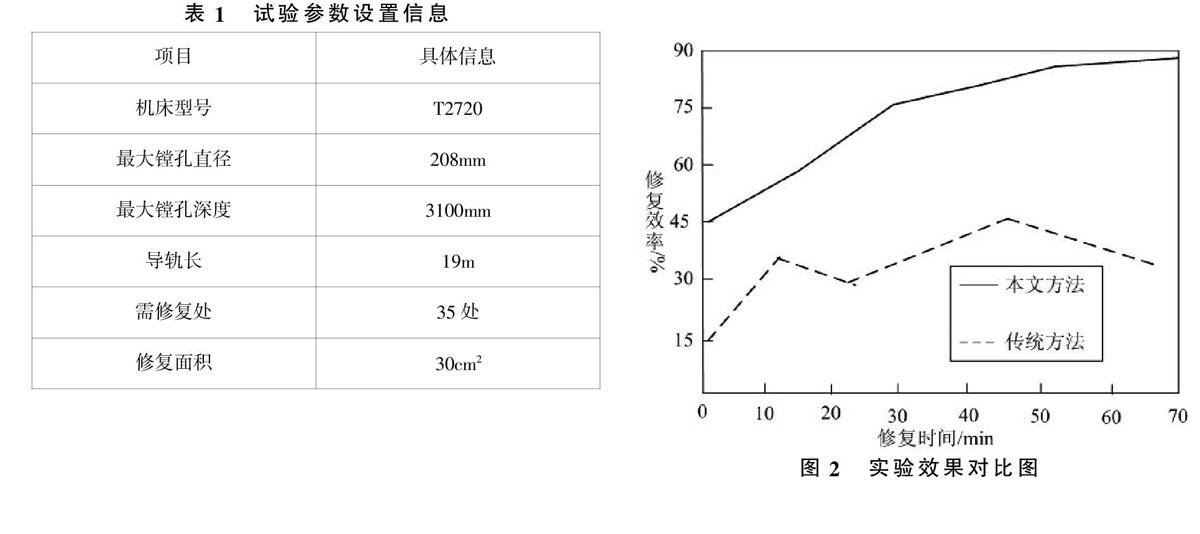

为保证试验的准确度,将两种方法置于相同的试验参数环境之中,进行修复效率的试验。试验参数信息见下表。

2.2 实验结果分析

试验过程中,通过两种不同的修复方法在相同环境中进行修复工作,分析其修复效率能力的变化。实验效果对比图2所示。

通过实验对比图,明显看出,本文设计的数控机床导轨修复方法与传统方法相比,随着使用时间的延长,其修复效率一直呈现上涨趋势,且明显高于传统修复方法。

3 结束语

本文对数控机床导轨修复方法进行分析,根据传统数控机床导轨修复方法的缺陷,以及现代机械工程的现实需求,对整个导轨修复过程进行调整,实现本文设计。实验论证表明,本文设计的方法具备极高的有效性。希望本文的研究能够为数控机床导轨修复方法提供理论依据。

【参考文献】

[1]周平安.金属磨损自修复材料的功能特点和应用前景[J].表面工程,2018,(1):39-41.

[2]田军,余刚.数控机床滑动导轨耐磨涂层修复工艺技术[J].机床与液压,2018,46(4):149-151.

[3]毛新凯,华青松,程联军,等.基于Ansys Workbench数控机床导轨的模态分析[J].青岛大学学报(工程技术版),2017,32(2):125-129.

[4]杨显宏,崔州平,何凌.基于UG的数控机床导轨的热变形研究[J].工具技术,2017,51(12):90-92.

[5]邓玉梅,杨美萍.基于FANUC 0i mate数控车床的导轨润滑功能优化[J].电子测试,2017(1):82-83.※基金项目:2017年度广西职业教育教学改革研究项目《中职学校数控技术应用专业“校企共评”技能抽测和学业水平考试的评价制度研究》GXZZJG2017B247。