油母页岩干馏油气冷凝回收工艺系统模拟与优化

2019-06-20尹晓含曹祖宾曹传洋

尹晓含,曹祖宾,曹传洋,吕 娜

(1.辽宁石油化工大学化学化工与环境学部,辽宁抚顺113001;2.中国石油抚顺石化分公司石油二厂,辽宁抚顺113004)

页岩油是通过低温干馏油页岩的方法得到的各种有机化合物的混合物,其储存量十分丰富且远远超过天然石油,是石油的补充能源之一[1]。页岩油[2]冷凝回收系统是油页岩干馏工艺中的重要环节之一,可以直接影响到产品的质量及工艺的能耗和环保问题。

目前国内外页岩油冷凝回收系统分为水洗工艺和油洗工艺两种。例如Petrosix冷凝回收系统[3]为水洗工艺:干馏出口油气经旋风分离器、沉降器(电气除雾器)、压缩机、喷淋塔冷凝回收页岩油,回收率高达90%,风机前面没有大量的水喷淋,压缩机耗能小,设备容易控制,运转较稳定,而且风机前做了除尘处理,后期回收效果好[4];爱沙尼亚葛洛特(Galoter)冷凝回收系统[5]为油洗工艺:干馏出口的混合物料经过两级旋风分离器除去粉尘后,干馏油气进入回收系统,先经过油气淋洗器,使油气中的一部分重油冷凝下来,从而带走部分很细的粉尘,进一步净化了油气,在进入精馏塔分离页岩油和煤油馏分,再进入冷凝器,冷凝下来汽油和水蒸气。干馏气则经鼓风机压缩,作为燃料燃烧,该工艺页岩油回收率高达90%,洗涤水用量小,三废少,属环境友好型工艺;俗称“ATP”工艺的加拿大塔瑟克斯(Taciuk)冷凝回收系统[6]是水洗工艺:ATP干馏炉[7]为固体热载体的干馏方式[8],进入回收系统的气体量小,所以回收系统规模小,占地面积小;第三代抚顺干馏工艺是四级水洗系统,将瓦斯温度降至50℃以下,提高瓦斯中油的含量,并增设了电捕塔以回收轻质油。干馏污水进行处理后达到标准的污水再利用,减少二次污染,回收污水的热量循环用于供暖、空调制冷等,干馏后的废渣用于生产化工产品、新型建材、环保产品、复合肥及矿井充填膏体等,以发展循环经济,变废为宝;吉林桦甸页岩油回收工艺[9]也是水洗工艺:设备种类多,维护繁琐。

未来页岩油冷凝回收技术[10]以高收油率、低运行成本、企业大型化为发展方向。对比以上国内外几种典型的回收系统[11],仍存在能耗大、循环水量大、产生的污水量大等缺点,并且应用于页岩油冷凝回收领域仍有一些工程上的问题需要进行深入研究,如今国内文献很少有对页岩油冷凝回收系统进行深入模拟研究,本文作者参考焦化产业循环水直接冷却工艺,经过详细研究后,制定油母页岩干馏油气冷凝回收工艺为水洗工艺,并应用Aspen plus模拟[12]软件对页岩油冷凝回收系统进行模拟并优化,弥补国内在该方面研究的缺口。

1 流程模拟

1.1 模拟步骤

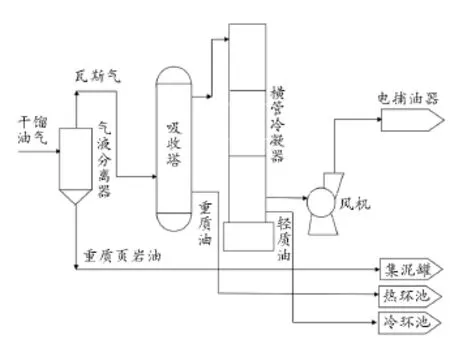

本工艺中80℃的干馏油气(由页岩油、瓦斯气、水组成)进入冷凝回收系统,气相油气依次经过气液分离器、吸收塔、横管冷凝器、风机、电捕油器,之后进入到脱硫系统。从气液分离器分离出来的页岩油泥进入到集泥罐分层,油水进入到热环池,热水循环利用,回收下来的页岩油进入油池分离,分离出的重油经过重质页岩油罐,重质油进入重油储罐,轻质页岩油进入轻油储罐。吸收塔下来的油水进入冷环池,分离出水作为吸收塔冷凝水,循环利用。分离出页岩油,汇入油池。横管冷凝器和电捕焦油器分离出油水进入轻油池,然后进入轻质页岩油中间罐,最后装入轻油储罐等待出售。由于风机安置在回收设备之后,这个工艺也可以称为全负压页岩油冷凝回收工艺。全负压页岩油冷凝回收工艺流程见图1。

回收系统中有些设备无法模拟,如各种油罐,所以在Aspen中,只对气液分离器、吸收塔、横管冷凝器、风机进行模拟。在Aspen中,两相闪蒸器Flash2模块模拟气液分离器,用RadFrac模块模拟吸收塔,换热器Heatx模块和Flash2模块组合模拟横管冷凝器。

图1 全负压页岩油冷凝回收工艺流程Fig.1 Full shale oil recovery system flow chart

1.2 模拟条件

本工艺的页岩油、瓦斯气的性质均由实验室测得,页岩油的检验方法按照SH/T0558-93(2004),密度采用GB/T1884-2000方法测定[13]。油页岩实验室实沸点蒸馏数据如表1所示,瓦斯气组成如表2所示。

表1 页岩油实沸点蒸馏数据Table 1 TBP of shale oil

表2 瓦斯气的组成Table 2 Gas Composition

本次工艺中的进料由页岩油、水、瓦斯气组成,页岩油是通过Aspen中的化验数据分析Assay Data Analysis和虚拟组分系统进行处理[14],瓦斯气采用组分输入的形式。回收系统进料组成如表3所示。

表3 回收系统进口物料组成Table 3 Feed composition of condensing recovery system

1.3 模型的建立

利用Aspen对页岩油冷凝回收系统进行模拟。在Aspen中,两相闪蒸器Flash2可进行给定热力学条件下的汽-液平衡或汽-液-液平衡计算,出口产品为一股气相、一股液相以及一股水相(可选),用Flash2模拟气液分离器。精馏塔的计算模块RadFrac,要求一股进料、一股气相或液相塔顶产品、一股液相塔底产品,适用于普通的精馏、吸收、汽提、萃取精馏、共沸精馏、反应精馏等,用RadFrac模拟旋喷塔。横管冷凝器用换热器Heatx和Flash2组合模拟,Heatx用于模拟两股物流逆流或并流换热时的热量交换过程,Flash2对物流进行分离。管道有阻力损失,为了接近实际操作情况,模拟中加入VALVE模块。全负压页岩油冷凝回收流程模拟见图2。

图2 全负压页岩油冷凝回收模拟流程Fig.2 Simulation of process flow of full negative pressure recovery system

1.4 模拟结果

从物流OIL和物流SEP-OIL可以看出,干馏油气中页岩油质量流量由34 600 kg/h减少至11 640.75 kg/h,气液分离器回收一部分页岩油,比例在66%左右。比较流股AB-IN和流股AB-GAS,质量流量由390 428 kg/h增加至517 764 kg/h,页岩油质量流量由11640.75kg/h减少至11 640.45 kg/h,变化甚小,该过程为瓦斯气饱和过程。

通过分析物流CON-IN和物流SEP3-GAS,页岩油质量流量由11 640.45 kg/h降至6 699.04 kg/h,经过横管冷凝器的页岩油回收率为14%左右。经过计算,全负压工艺系统中,风机功率为1 763.57 kW,页岩油油收率为80.6%,此工艺和目前国内页岩油冷凝回收工艺相比较,油收率偏低。对该工艺进行优化,以得到最优工艺,全负压回收系统模拟数据见表4。

表4 全负压回收系统模拟数据Table 4 Simulation date of full negative pressure recovery system

2 流程优化分析

以上模拟数据为基础,对全负压回收系统进行优化。优化方案一:从表4可以看出,在吸收塔中页岩油没有被回收,只是对瓦斯气进行饱和,吸收塔收油率约为0,从节约成本的角度出发,可以去掉吸收塔,对比去掉吸收塔前后页岩油回收率。优化方案二:通过风机位置的变化,由原来的横管冷凝器后面移至横管冷凝器前面,即由全负压工艺流程变为半负压工艺流程,对比变化前后的油收率。

2.1 优化方案一

在原流程的基础上,进料数据和设备操作参数不变的情况下进行优化。在此优化方案中,干馏油气依次经过气液分离器、横管冷凝器,最后经过风机、去电捕油器。优化后页岩油回收系统模拟流程见图3。优化后回收系统主要数据见表5。

图3 优化的页岩油回收系统模拟Fig.3 Optimization of process flow of full negative pressure recovery system

表5 优化的流程模拟的主要数据Table 5 Optimization dates of full negative pressure recovery system

对比表4中物流SEP3-GAS和表5中SEP3-GAS,页岩油质量流量分别为6 699.04 kg/h和6 700 kg/h,变化甚微,就回收系统来说,可以去掉吸收塔。但是在干馏系统中,以气体热载体作为载体的干馏工艺,例如抚顺式干馏炉,桦甸全循环干馏炉等,为了提高热载体的热值,需要吸收塔对瓦斯气进行饱和来提高热值,建议留下吸收塔。而对于一些以固体热载体为载体的干馏工艺,例如小颗粒干馏炉,不需要吸收塔来饱和瓦斯气,所以建议小颗粒干馏炉的回收系统可以去掉吸收塔,节约设备费用和前期投资。

2.2 优化方案二

通过改变风机位置,优化后的工艺流程为半负压页岩油回收工艺系统。全负压和半负压的回收系统的设备相同,动力核心设备风机的安装位置不同,全负压流程的风机位于横管冷凝器之后,而半负压流程的风机则位于横管冷凝器之前,半负压冷凝回收系统流程见图4。半负压的冷凝回收系统主要物流数据见表6。

由物流OIL和物流SEP3-GAS可知,页岩油质量流量由34 600 kg/h降至6 458.78 kg/h,半负压的回收系统油收率约为81.3%,比全负压回收系统油收率增加0.7%。而风机的功率也发生了变化,对比表4物流COMP-OUT和表6物流COMP-OUT,风机入口气相质量流量由368 825 kg/h增加至517 764 kg/h,半负压回收系统下,风机功率也由1 775.6 kW提高到2 808.9 kW。从经济效益上讲,若页岩油以市场价格4 000元/t计算,操作时间按8 000 h计算,优化前后页岩油产值增加34 600×0.7%×4×8 000=7 750 400元。若电费以0.6元/度计算,风机能量增加(2 808-1 775.6)×8 000×0.6=4 955 520元。改变风机位置,回收系统压力状态由全负压变成了半负压,页岩油的收益增加了2 794 880元。半负压流程中,风机安装在横管冷却器之前,系统中只有气液分离器和吸收塔在负压条件下操作,其余设备均处于正压运行。全负压流程是系统所有设备都处于负压条件下运行,由于饱和瓦斯气水蒸气较高时,其惰性增加,系统运行出现异常,半负压流程比全负压流程操作运行安全性高。

图4 半负压页岩油冷凝回收工艺系统Fig.4 Simulation of process flow of semi negative pressure recovery system

表6 半负压冷凝回收系统主要物流数据Table 6 The important date of semi negative pressure recovery system

续表6

3 结 论

(1)通过借鉴国内外工艺,对比优缺点设计出油母页岩干馏油气冷凝回收工艺,并用Aspen plus模拟软件进行模拟;此工艺是全负压操作,流程模拟由4个主要模块组成:气液分离模块、吸收模块、横管冷凝模块、风机模块。经过Aspen计算得到页岩油的回收率为80.6%。

(2)利用Aspen plus软件对模拟得到的工艺进行优化,没有吸收塔的回收系统的页岩油收率仍为80.6%。可见此工艺中,吸收塔没有存在意义,可以去掉,节约设备费用和前期投资。

(3)用Aspen plus软件对模拟得到的工艺进行优化发现,改变风机位置后,该工艺流程为半负压冷凝回收系统,回收率为81.3%左右。页岩油回收率增加,半负压流程比全负压流程操作运行安全性高,页岩油收益增加2 794 880元。

(4)Aspen Plus模拟软件在页岩油冷凝回收系统中应用是可行的,利用Aspen Plus软件对其系统模拟优化,可节约工艺设计时间,促进油页岩产业的工业化发展。