水平细通道内CO2流动沸腾换热流态特性实验研究

2019-06-20

(1 上海理工大学制冷与低温工程研究所 上海 200093;2 上海市计量测试技术研究院 上海 200093)

在CO2制冷循环系统中使用细通道换热器,可有效提高制冷循环系统运行效率,减小对自然环境的破坏作用[1]。但由于CO2热物性较为特殊,如表面张力较小使初始核化所需过热度值较小,加热壁面上能够快速产生较多的汽化核心,核态沸腾换热作用得到强化,破坏表面生成的液膜,导致环状流液膜不稳定;液体导热系数较大使壁面热量能够更快的导入贴近壁面的液膜内,提高换热初始过热度,有利于气泡的形成;液体黏度较小使壁面生成液膜较薄,表面剪切力较小;液气密度较小使两相流相变换热过程中流体平均速度变化较小,同时气相和液相之间相对速度差也较小。因此,CO2流态转变特性较为特殊,由常规制冷剂修正而来的理论流态预测数学计算模型对CO2流态预测偏差较大[2-6]。可能由于CO2制冷系统运行压力较高,对其管内实际流态可视化研究较少,尤其针对饱和温度低于-20 ℃时的流态研究很少,专门针对CO2理论流态预测数学模型的可靠性有待商榷[7-8]。针对上述现象,本文对细通道内CO2实际流态进行可视化研究,验证CO2理论流态预测数学计算模型的可靠性,并对其进行更新。

1 实验装置与数据处理

1.1 实验系统介绍

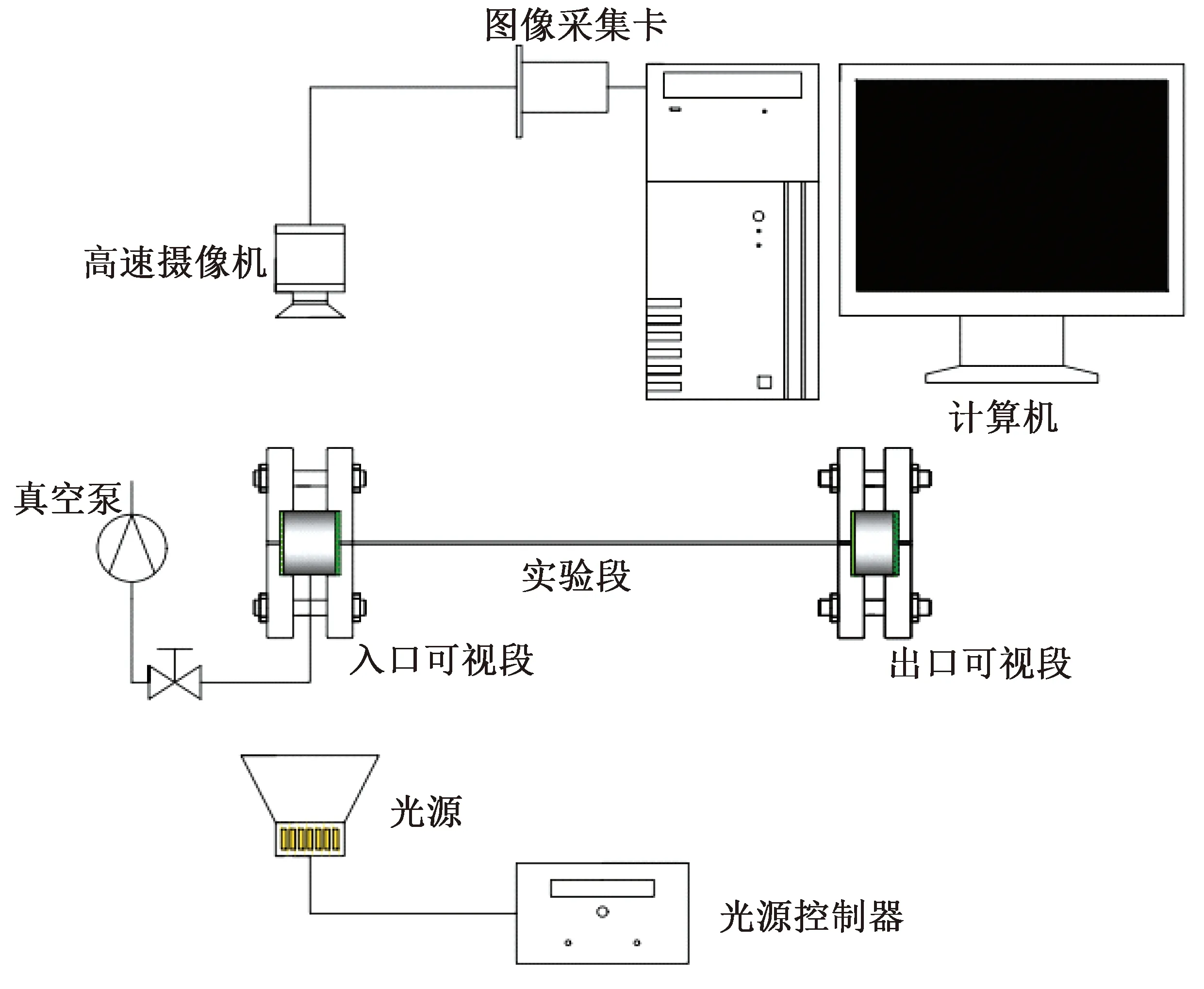

本实验系统由3部分组成:1)CO2循环系统;2)脉管制冷机系统;3)数据采集系统。实验系统原理如图1所示,实验系统主要设备参数如表1所示。

表1 实验系统主要设备参数Tab.1 Main parameters of equipments in experimental system

图1 实验系统原理Fig.1 The principle of experimental system

CO2循环系统主要由部件测试段、套管式冷凝器、储液器、套管式过冷器、磁力蠕动泵、质量流量计、预热器、安全器组成,实验系统内部工质循环动力由磁力蠕动泵提供。由于CO2制冷系统运行压力较高,且实验过程中还需要对流态进行可视化研究,所以本实验系统中没有使用制冷压缩机,而是采用磁力蠕动泵作为循环系统动力驱动装置,这样不仅能够有效降低整个循环系统运行压力,还方便实现饱和温度的控制。实验系统运行时,液态CO2从储液器中泵出,经套管式过冷器过冷后由Coriolis质量流量计测得液态CO2循环质量流量,液态CO2过冷可防止由于管路阻力出现闪蒸和漏热现象导致的部分液态CO2汽化,影响质量流量计测量精度。通过ABB变频器调节磁力蠕动泵的频率或转速精准控制CO2液体流量。为方便控制测试段CO2入口干度,在进入测试段前装有预热器,在预热器表面均匀缠绕电阻丝,采用大电流、低电压直接对其进行加热,通过调节输入电流来控制输入预热器中的热量,输入热量直接由WT330功率计采集得到。从测试段排出的高干度CO2两相流进入套管式冷凝器中冷凝为液体。系统中装有储液器为CO2循环系统提供足够的液体量,同时在调节系统运行压力时也能起到缓冲作用。停机后,为保证实验系统在恢复至环境温度过程中不会因CO2液体快速气化压力迅速上升而造成管路和设备的爆裂,系统中装有安全容器和安全阀。

由于实验系统中采用磁力蠕动泵取代压缩机为循环系统提供动力,所以在套管式冷凝器很难获得高冷凝压力,且实验工况饱和温度较低,跨度区间较大,因此由测试段排出的CO2高干度蒸汽由脉管制冷机组提供的冷量冷凝。为保证质量流量计能够准确测量CO2液体流量,在进入质量流量计前装有套管式过冷器对CO2液体进行过冷,过冷器冷量同样由脉管制冷机组提供。

1.2 可视化与测试段

可视化实验系统由可视化实验段和图像处理软件两部分组成。可视化实验段包括石英玻璃段、真空密闭腔、高速摄像机、可调光源、PC机及通讯线,图2所示为可视化实验系统结构。由于CO2循环系统运行压力较高,为保证测试的安全性,对可视段采用法兰夹持的结构形式。在不影响观测效果的前提下可视段采用壁厚为5 cm石英玻璃。进行流态动态观测时,为排除可视段与外部环境之间热传递对内部流态及其转变特性造成影响,实验系统将可视段置于密闭矩形腔内,用真空泵抽空密闭矩形腔内的空气,保证可视段处于真空环境中,以避免外界环境热量进入可视段内影响流态动态观测。在真空密闭矩形腔两侧安装石英玻璃可视窗,一侧安装可调光源,有效发光面积为100 mm×100 mm,另一侧架设Basler高速摄像机实时采集CO2动态流态。利用基于LabView图形化语言编制的图像处理软件对动态流态录像进行后期处理和分析。

图2 可视化实验系统结构Fig.2 The structure of visualization experiment system

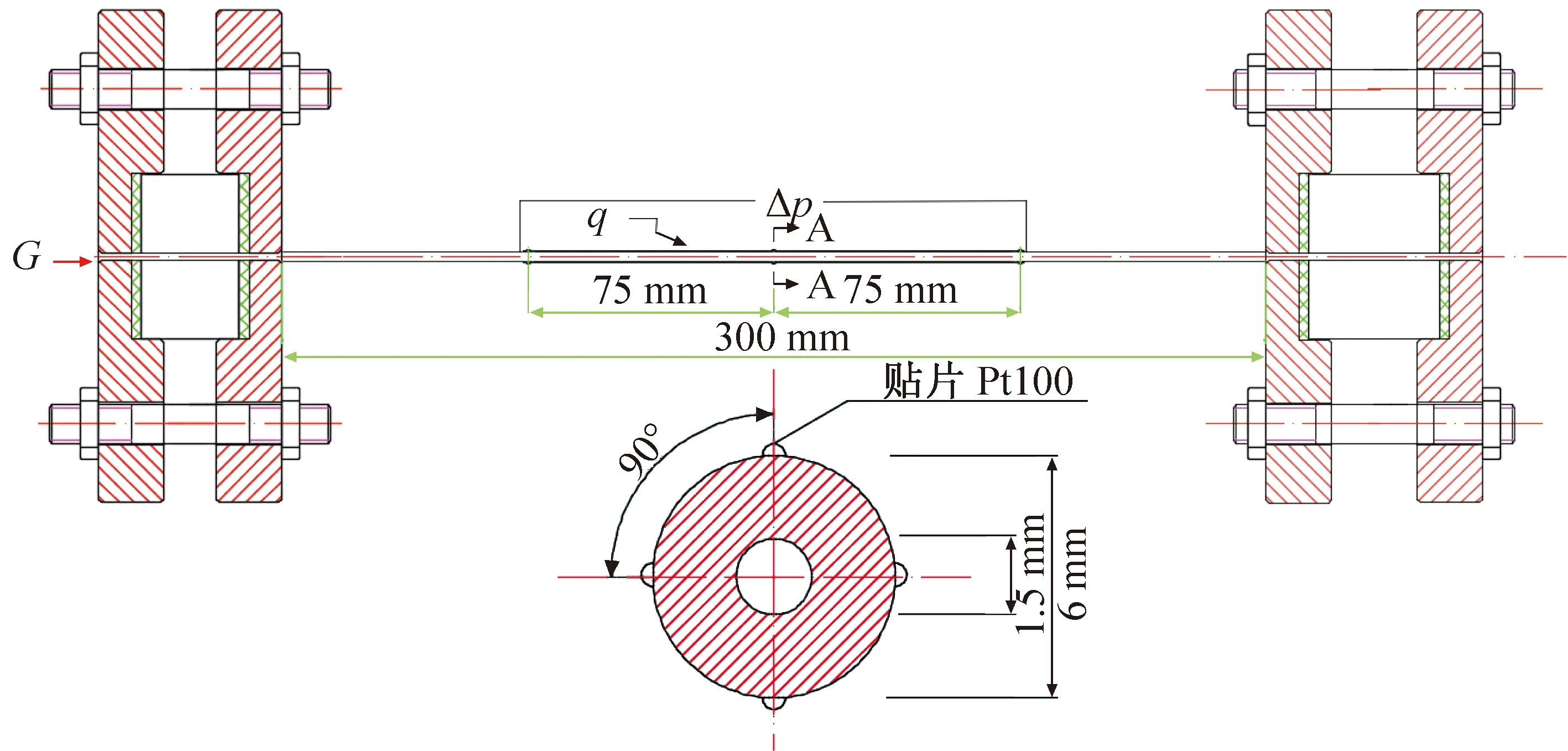

测试段为水平放置内外表面光滑不锈钢圆管,总长为300 mm,外径为6 mm,内径为1.5 mm,内表面粗糙度为16 μm,其中加热段长为150 mm。将电加热丝均匀紧密缠绕于测试段上,考虑人身安全问题,采用可调稳压电源提供大电流、低电压直接加载在电加热丝两端对测试段加热,通过可调稳压电源控制加载在电加热丝两端的电流即可无极调节测试段加热量,测试段电加热量直接由功率计WT330测得,在测试段外壁的3个位置的上、下、左、右4个方向布置12个贴片式铂电阻对测试段外壁温进行测量,在加热段前后布置引压管接入压差传感器中测量总压差,测试段布置如图3所示。

图3 测试段布置图Fig.3 Test section layout

1.3 数据处理及不确定度

加热段焓值的变化由加热段位置z计算获得,局部干度通过线性内插法获得,具体计算如式(1)、式(2)[9-10]所示。

(1)

(2)

为减少随机误差,数据存储都是基于工况稳定后进行的,数据采集系统会自动进行识别工况,一旦判断稳定自动开始存储数据。数据存储周期为2 s,每存10组数据做一次平均值并保存,每个稳定工况均取5 min内的实验数据进行计算。由于仪器仪表本身具有精度等级,所以实验测试过程中各参数均具有一定的不确定度,由于不确定度具有可传播性,所以二次计算量干度具有不确定度。为使实验数据及后期实验结果的分析具有较高的置信区间,根据技术规范对测试数据进行不确定度评定。

由式(1)可知,蒸气干度通过计算z处焓值,结合线性内插法计算获得,因此干度不确定度计算如式(3)~式(7)所示:

(3)

(4)

(5)

(6)

(7)

式中:εhz为测试段中间位置焓值的不确定度;εhl为制冷剂饱和液体焓值不确定度,εhlv为制冷剂汽化潜热值不确定度;εq为热流密度不确定度。根据测试段电加热功率测量精度为±0.2%;漏热实验漏热量热平衡差小于2.3%;测试段内径为1.5 mm,加热段长为150 mm,测量精度为0.01 mm;质量流量计精度为±0.1%,预热器电加热功率测量精度为±0.2%,焓值不确定度计算干度最大不确定度为3.1%。

2 理论流态预测模型

M.J.Quiben等[11-12]基于334组CO2实验数据基础上获得了流态预测理论数学计算模型,适用工况范围:质量流率170~570 kg/(m2·s),热流密度5 ~32 kW/m2,饱和温度:-5~25 ℃,通道尺寸0.8~10 mm,干度0~1。流态预测理论数学计算模型如式(8)~式(16)所示:

(8)

Gwavy=50+

(9)

(10)

(11)

(12)

(13)

(14)

(15)

(16)

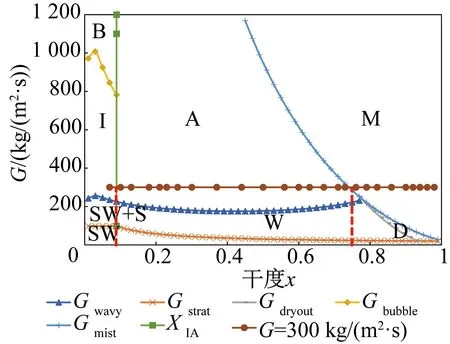

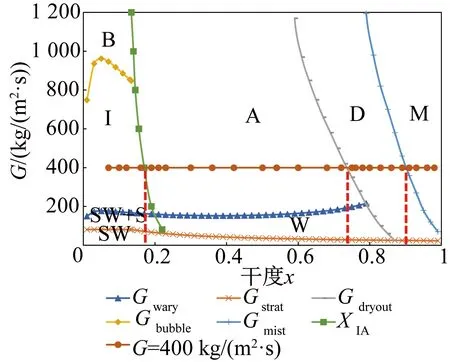

图4~图6分别为不同实验工况下理论流态图。图中B为泡状流区域;I为间歇流区域;A为环状流区域;S为塞状流区域;SW为分层流区域;W为波状流区域;D为干涸区域;M为雾状流区域,Gbubble为泡状流-间歇流/弹状流区域边界转变曲线;Gwavy为波状流-环状流区域边界转变曲线;Gstrat为分层流-波状流区域边界转变曲线;XIA为间歇流-环状流区域边界转变曲线;Gdryout为环状流-干涸区域边界转变曲线;Gmist为干涸-雾状流区域边界转变曲线。根据质量流率和干度确定流态形式,基于流态形式对换热过程进行划分,如图中红色虚线所示。

图4 饱和温度Tsat=-10 ℃、质量流率G=400 kg/(m2·s)、热流密度q=7.5 kW/m2、内径Di=1.5 mm时CO2理论预测流态图Fig.4 Theoretical flow pattern diagram for CO2 at Tsat=-10 ℃,G=400 kg/(m2·s),q=7.5 kW/m2,Di=1.5 mm

图5 饱和温度Tsat=-10 ℃、质量流率G=400 kg/(m2·s)、热流密度q=30 kW/m2、内径Di=1.5 mm时CO2理论预测流态图Fig.5 Theoretical flow pattern diagram for CO2 at Tsat=-10 ℃,G=400 kg/(m2·s),q=30 kW/m2,Di=1.5 mm

图6 饱和温度Tsat=-35 ℃、质量流率G=300 kg/(m2·s)、热流密度q=30 kW/m2、内径Di=1.5 mm时CO2理论预测流态图Fig.6 Theoretical flow pattern diagram for CO2 at Tsat=-35 ℃,G=300 kg/(m2·s),q=30 kW/m2,Di=1.5 mm

由基于流态预测理论数学计算模型绘制的理论流态图(图5)可以看出,质量流率直接决定了换热过程中所经历的流态形式,有些流态只有在质量流率较小时才能表现出来,如分层流、塞状流等[12]。由图5可以看出,随着质量流率的增大,Gdryout、Gmist均向左上方延伸,分界点对应的干度值有减小的趋势。因为随着质量流率的增大,在相同干度下,气液两相相对速度差增大导致气液两相界面上剪切力增大,对连续液膜造成破坏,加剧了液膜的不稳定性,同时高速气流夹带液滴作用增强,使局部干涸现象在较小干度就发生,所以Gdryout、Gmist向左上方移动[13]。

热流密度对Gdryout、Gmist具有重要影响。随着热流密度的增大,代表环状流区域的面积A和干涸区域的面积D均变小,环状流和干涸区域对应的干度分布范围变小,雾状流区域对应的干度分布范围扩大。因为热流密度增大,管内液体蒸发剧烈,干涸现象提前发生,且干涸进程加快,所以环状流和干涸区域对应的干度分布范围变小,雾状流区域扩大。随着热流密度的增大,Gdryout、Gmist均向左移。这是因为热流密度的增加使管内工质相变换热更为剧烈,液相工质气化更为迅速,所以局部干涸现象提前发生,Gdryout、Gmist均向左移。

饱和温度对流型转变具有重要影响,随着饱和温度的上升,XIA向右移,Gdryout、Gmist向左移。这是因为随着饱和温度的增加,液气密度比减小,气液相速度比减小,间歇流中的气泡聚合困难,难以形成连贯的气芯,所以XIA向右移,间歇流区域增大;较高的饱和温度表面张力较小,在高干度区域液膜容易破裂,局部干涸现象提前出现,所以Gdryout、Gmist向左移。随着饱和温度的降低,代表干涸区域的面积越小,甚至在环状流与雾状流之间消失,主要是因为随着饱和温度的降低,液气密度比、表面张力、液体黏度均增大,使管内气流速度加快,液相流体能够更好的附着在管内壁面形成环状流,在高热流密度高质量流率工况下,管内液滴夹带现象明显增强,管内流态直接由环状流转向雾状流转变。

3 流态可视化研究

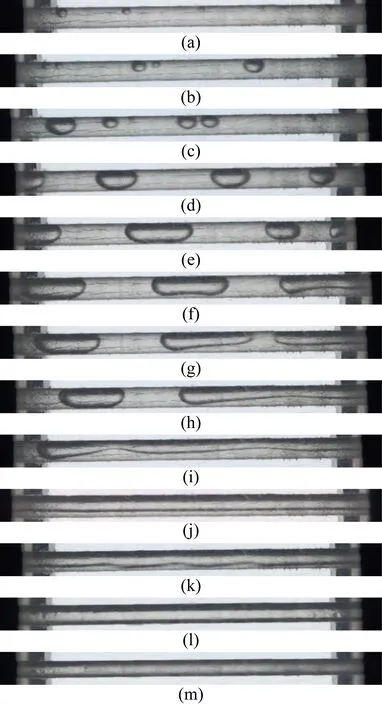

基于可视化研究装置,对CO2在1.5 mm细通道内气泡动态运动进行初步分析。结果表明:仅当在质量流率较小时,才能够观测到较多的流态形式,这与流态预测理论数学计算模型反映的趋势一致。一般情况下细通道内换热速度较快,为了清晰分辨各流态,热流密度要处于较小的工况下。图7所示为CO2在细通道内气泡动态生长过程。从壁面脱离后的气泡因浮力作用悬浮于管道上方,随着主流液体一起向前运动,由于换热进程较快,气泡很快长大脱离壁面,但气泡内径略小于管径,如图7(a)、图7(b)所示;随着换热持续进行,气泡继续生长直至管径般大小,壁面上刚核化形成的小气泡还没来得及脱离就被吞并形成更大的气泡,形成的大气泡能够截获更多的气泡,由于管内径向尺寸的限制,气泡只能沿轴向延伸,气泡形状也由自然形成的圆形转变为子弹型,流态也呈现为塞状流或间歇流状态,如图7(c)~图7(h)所示;随着换热的进一步进行,气泡间的液塞蒸发殆尽,气泡与气泡直接相连,此时管内流速较低,因受到重力作用,气相工质集中在管上部,液体沉积在管底部流动,气液两相分界面较为光滑,如图7(f)~图7(j)所示;随着换热的进行干度增加,管内流速也增加,尤其气相流速的增加导致液体薄层表面液体沿流动方向翻滚,在气液分界面上形成波,且沿着流动方向往下游传递,形成波状流,如图7(k)所示;当气流速度足够大时,挤压沉积在底部液体至管两侧,当两侧液膜在管顶部接触时,管横截面上形成了连续的环形液膜,中心为高速流动的蒸汽核心,环状液膜与蒸汽核心之间存在强烈的扰动现象,尤其在环状流后期中心高速气流夹带气液分界面上表层液体分子以液滴的形式弥散在中心气流中,如图7(l)所示;在换热的最后阶段,液膜逐渐变薄甚至蒸干,气相为连续流体,液体完全以液滴的形式弥散在高速流动的气体中,进入雾状流区域,如图7(m)所示。

图7 CO2气泡动态生长过程Fig.7 Dynamic grow progress of CO2 bubble

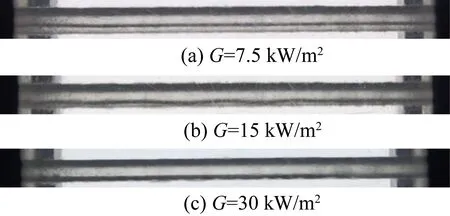

图8 质量流率为100 kg/(m2·s)时,相同饱和温度下CO2管内流态随热流密度的变化Fig.8 The flow pattern variation for CO2 with different heat flux at mass flow rate G=100 kg/(m2·s)and the same saturation temperature

图8所示为在质量流率为100 kg/(m2·s)时,相同饱和温度下CO2管内流态随热流密度的变化。由图8可知,随着热流密度的增大,沉积在管底部的液膜逐渐变薄直至蒸干,随着管内液相逐渐蒸发为气相,管内流速迅速增加,带动气液分界面上表层液体分子随流动方向翻滚,管内流态由分层流发展为波状流,最终发展为雾状流。热流密度的大小对管内CO2由液相转变为气相的转变速率具有决定性作用,而对流态形式没有影响。对相同质量流率相同热流密度不同饱和温度下流态变化进行研究发现,饱和温度对流态的影响与热流密度类似,主要原因是不同饱和温度下汽化潜热不同,相当于改变热流密度,所以饱和温度对流态的影响与热流密度类似。

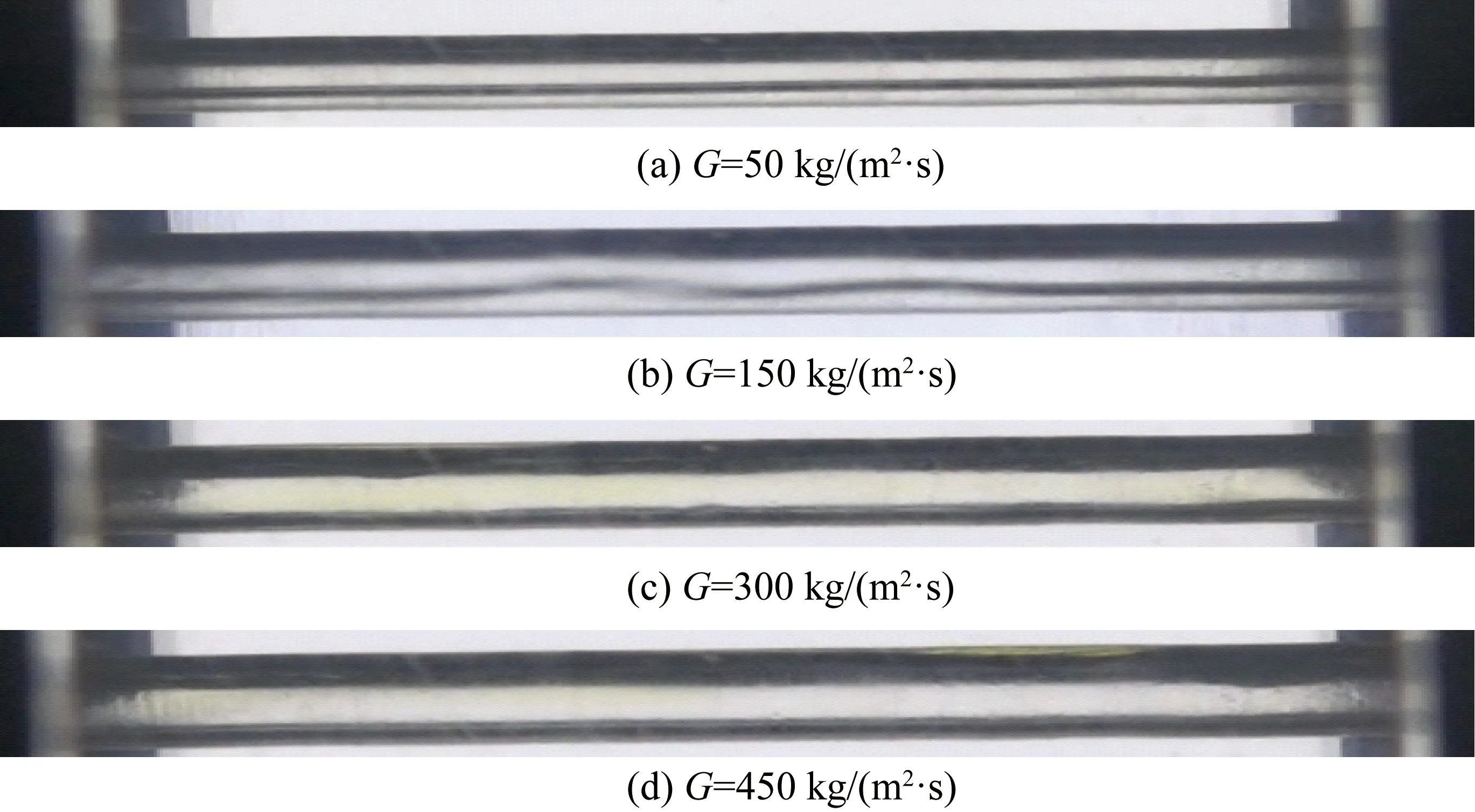

图9所示为在热流密度为7.5 kW/m2时,相同饱和温度下CO2管内流态随质量流率的变化。当质量流率为50 kg/(m2·s)时,管内流态为气液界面较为光滑的分层流;当质量流率提升至150 kg/(m2·s)时,管内为气液界面扰动较为强烈的波状流;当质量流率提升至300 kg/(m2·s)以上时,管内流态则为中心高速蒸汽核心的环状流。由此可见质量流率直接决定换热过程中流态形式,随着质量流率的增加,气液两相相对速度差增大,对气液界面的扰动作用增强,造成液膜不稳定,流态由分层流向波状流/环状流转变,管内表面上部容易出现局部干涸,这与流态预测理论数学计算模型研究相一致。

图9 热流密度为7.5 kW/m2时,相同饱和温度下CO2管内流态随质量流率的变化Fig.9 The flow pattern variation for CO2 with different mass flow rate at heat flux q=7.5 kW/m2 the same saturation temperature

对比实际观测CO2动态流态与理论流态预测数学计算模型可知,由理论流态预测数学计算模型绘制的理论流态图能够较好的反映CO2在细通道内所需经历的流态;对比研究不同工况下观测到的流态发现,质量流率、热流密度和饱和温度对流态及其转变特性的影响与不同工况下理论流态图对比研究反映的变化趋势一致。

流态可视化研究表明:当前由理论流态预测数学计算模型绘制的理论流态图中流态边界转变曲线预测偏差较大,尤其对干涸区域和雾状流区域预测偏差较大,与理论流态图对比研究发现,理论流态图对Gdryout、Gmist预测较为提前,这是因为本文实验研究工况饱和温度较低,液体黏度较大,附着在壁面的液膜较厚,汽化潜热较大等特性延缓了干涸现象的出现,而Cheng L.X.等[12]理论流态预测数学计算模型适合工况-5~25 ℃,因此对低温工况下理论流态预测出现偏差。

4 流态理论预测模型更新

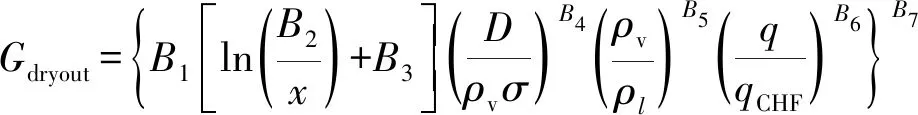

理论分析液气黏度比、表面张力及液气密度比等均对CO2干涸现象有影响,因此本文研究水平细圆管内CO2干涸特性时对临界热流密度理论模型进行了更新[14-15],添加了液气黏度比无量纲因子,结合实验数据重新拟合临界热流密度预测关联式,如式(17)所示。

(17)

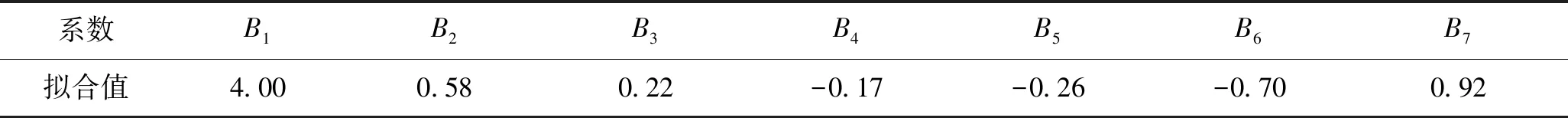

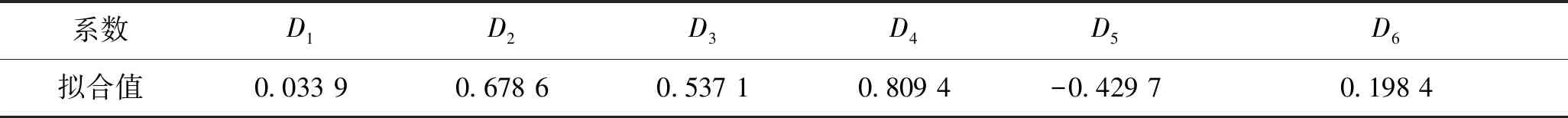

基于更新后的临界热流密度理论预测数学计算模型和流态可视化研究对Gdryout、Gmist分别进行更新,利用计算机算法对式(18)、式(19)中系数重新进行拟合,拟合结果如表2、表3所示。

表2 环状流-干涸区域边界转变曲线系数Tab.2 The coefficient of transformation curve at the annular to the dryout area

表3 干涸-雾状流区域边界转变曲线系数Tab.3 The coefficient of transformation curve at the dryout area to mist area

(18)

(19)

由流态可视化研究可知,流态及流态变化受质量流率和热流密度影响较大[16-18],而Cheng L.X.等[12]理论流态预测模型中间XIA数学计算式中未能体现质量流率与热流密度的作用,所以考虑加入沸腾数Bo作为影响因子,数学计算模型如式(20)~式(22)所示,拟合结果如表4所示。

(20)

(21)

(22)

表4 间歇流-环状流区域边界转变曲线系数Tab.4 The coefficient of transformation curve at the Intermittent to annular

图10所示为更新后CO2流态图,新建CO2流态预测数学计算模型与统计不同工况不同干度下流态数据进行对比分析,可视化研究得到的流态89.4%符合新建CO2流型图对于流型的划分,因此可以认为新建CO2流态预测数学计算模型与实验结果吻合较好。

图10 饱和温度Tsat=-10 ℃、质量流率G=400 kg/(m2·s)、热流密度q=30 kW/m2、内径Di=1.5 mm下CO2更新理论流态图Fig.10 The updated theoretical flow pattern diagram for CO2 at Tsat= -10 ℃,G=400 kg/(m2·s),q=30 kW/m2,Di=1.5 mm

实验过程中由于间歇流、环状流、干涸区域及雾状流的流态特征较为明显,在可视化研究过程中出现频率高,且容易观测辨别,便于将相应工况下流态与表面传热系数和摩擦压降对应;而泡状流、分层流、波状流等流态由于换热极快,所以流态只是短暂的出现过,分界线不明显难以观察分辨,且流态可视化研究过程中存在笔者观测主观性,不能保证实验观测流态与实验测试表面传热系数和摩擦压降能够准确对应,为保证更新CO2流态图的可靠性,本文不对这些模棱两可的流态进行统计,所以不对泡状流、分层流及波状流边界转变曲线进行更新。

5 结论

本文针对CO2在水平细通道管内流动沸腾换热过程流态特性进行了理论分析。当热流密度为7.5~30 kW/m2,质量流率为50~600 kg/(m2·s),饱和温度为-40~0 ℃,干度为0~1,内径为1.5 mm时,对水平细通道内气泡动态生长过程进行可视化实验研究,对比分析实验结果与理论流态预测模型,并对理论流态预测模型进行更新,得到如下结论:

1)通过对不同工况下理论流态图对比分析可知,质量流率对换热过程中所经历的流态具有决定性作用,随着质量流率的增大,环状流-干涸区域、干涸-雾状流区域边界转变曲线均往向左上方延伸;热流密度对干涸区域和雾状流区域有决定性作用,随着热流密度增大,环状流-干涸区域、干涸-雾状流区域边界转变曲线向左移;饱和温度对流型转变特性具有重要影响,随着饱和温度的上升,间歇流-环状流区域边界转变曲线向右移,环状流-干涸区域、干涸-雾状流区域边界转变曲线向左移。

2)对CO2在水平细通道内气泡动态生长过程进行可视化研究,结果表明:仅当质量流率和热流密度均较小时,才能够容易观测到较多的流型。对比实际CO2动态流态与理论流态图可知,理论流态图能够较好的反映CO2在流动沸腾换热过程中所经历的流态。通过对不同工况下流态可视化的研究发现,不同工况下理论流态图所反映的流态变化趋势符合实际流态变化规律;但理论流态图对CO2流态转变的预测偏差较大,尤其在干涸区域和雾状流区域。

3)基于实验数据和更新后临界热流密度理论预测模型对理论流态图中环状流-干涸区域、干涸-雾状流区域边界转变曲线进行更新,对间歇流/弹状流-环状流边界转变曲线更新中引入了沸腾数Bo表征质量流率和热流密度对流态转变的影响;可视化研究获得的流态数据中89.4%符合新建CO2流型图对流型的划分。

符号说明

A——面积,m2

Bo——沸腾数

D——水力直径,m

Fr——费劳德数

G——质量流率,kg/(m2·s)

h——焓值,kJ/kg

H——无量纲液面高度

L——加热段长度,m

M——摩尔分子量,kg/kmol

Pr——普朗特数

P——无量纲液体湿周

式中65ZB为河南省人口老龄化系数;CZHL为河南省城镇化率;LNFYB表示河南省老龄人口抚养比;WSJGS为河南省卫生机构数。

q——热流密度,W/m2

qm——质量流量,kg/s

Q——热量,W

x——干度

σ——表面张力,N/m

θ——润湿角,rad

g——重力加速度,9.81 m/s2

ρ——密度,kg/m3

u——速度,m/s

We——韦伯数

ε——不确定度

μ——黏度,Pa·s

z——距离,m

下标

CHF——临界

pre——预热

sul——过冷

v——气体

l——液体

waly——波状流

bubbly——泡状流

dryout——干涸

IA——间歇流转换环流

LD——液相占管横截面

leak——泄漏

lv——液相转气相

mist——雾状流

strat——分层流

VD——气相占管横截面