蓄冷式多温区保温箱系统设计与实验研究

2019-06-20

(1 上海海事大学蓄冷技术研究所 上海 201306;2 北京市农林科学院蔬菜研究中心 北京 100097)

我国每年约有4亿吨生鲜食品进入市场,食品在冷链物流中的腐败变质是一个棘手的问题[1]。据统计,我国每年在冷链损耗中损失金额已超过750亿元,与发达国家相比我国冷链物流运输水平差距甚远[2]。在食品的种植采购、加工运输及配送至消费者等环节中,采用全程控温的模式以保证生鲜品质是有效的解决手段[3-6]。机械压缩式制冷技术仍是当前冷链物流运输中的主要方法。但在冷链物流朝着轻量化、多样化、节能化方向发展的前提下,机械压缩式制冷系统存在能耗高、机组复杂等问题[7]。相变蓄冷技术采用蓄冷剂将冷量储存,在生鲜果蔬保质过程中释放[8-9]。将蓄冷技术应用于冷链物流不仅可以利用峰谷电价差提高经济性,还可利用相变温度维持恒定保温区间达到了保证生鲜果蔬品质的目的[9-11]。

蓄冷保温箱是20世纪80年代初期从发达国家发展起来的一种高效物流技术[12],其耐冷耐热耐用、环保密封、尺寸灵活、保温性能优良及配载形式灵活成为疫苗运输的优质运输设备之一,是短途运送和果蔬保鲜的有效工具。蓄冷保温箱是一种绝热密封箱体,配备冰袋或冰盒等蓄冷材料来维持箱内低温,无需制冷就能实现长时间保冷,完成果蔬的冷链配送。徐笑锋等[13]研究了一种基于十水硫酸钠蓄冷材料的果蔬冷链物流蓄冷保温箱,载货情况下可有效保鲜约9.63 h。陈文朴等[14]研发了一种甲酸钠蓄冷保温箱体系,可维持箱内-10 ℃的低温环境长达13 h。李细霞等[15]设计了一种可拆卸式物流箱,并利用有限元分析法对比了不同厚度保温层的漏热系数。张秋玉等[16]设计了一种针对评估冷链运输的蓄冷式保温箱,在室温25 ℃时可有效保冷56 h,且平菇品质变化较小。

在实际冷链物流运输中,存在很多零担物流造成资源浪费,大大降低了经济性。为弥补传统冷链物流不能“混装”的缺陷,多温区运输设备成为当今的研究热点[17]。刘广海等[18]构建了多温区冷藏车模型,分析了渗风对内部温度场的影响。赵秀红等[18]设计了一种机械压缩式多温区恒温箱,并利用FLUENT对其温度场进行模拟计算。

本文根据不同物流配送温区,将自主研发的蓄冷材料与真空绝热板技术耦合,组成多温区冷链物流运输装备。冷藏装备带有GPRS无线远程温度监控系统,用户可通过手机端远程实时了解运输产品的温度变化。利用产品供应规范验证设备(good supply practice,GSP)建立保温箱温度测试系统,验证该蓄冷保温箱的可行性。研究成果解决了零担物流与多温共配的问题,降低物流成本并精确控温,保证果蔬品质,为蓄冷保温箱的进一步优化、设计及蓄冷技术在果蔬冷链物流中的深入研究和应用提供参考。

1 设计方案

考虑实际应用中运输货物数量的不同,设计了两种尺寸不同、温区不同的冷藏装备。一种为大型蓄冷装备(装备1),设3个温区,用于运输量大的果蔬等产品,可应用于铁路、公路等渠道运输;另一种为小型蓄冷式冷藏箱(装备2),设两个温区,用于配送量少的果蔬等生鲜产品,也可用于医药疫苗配送,及公路、铁路、航空等渠道运输。

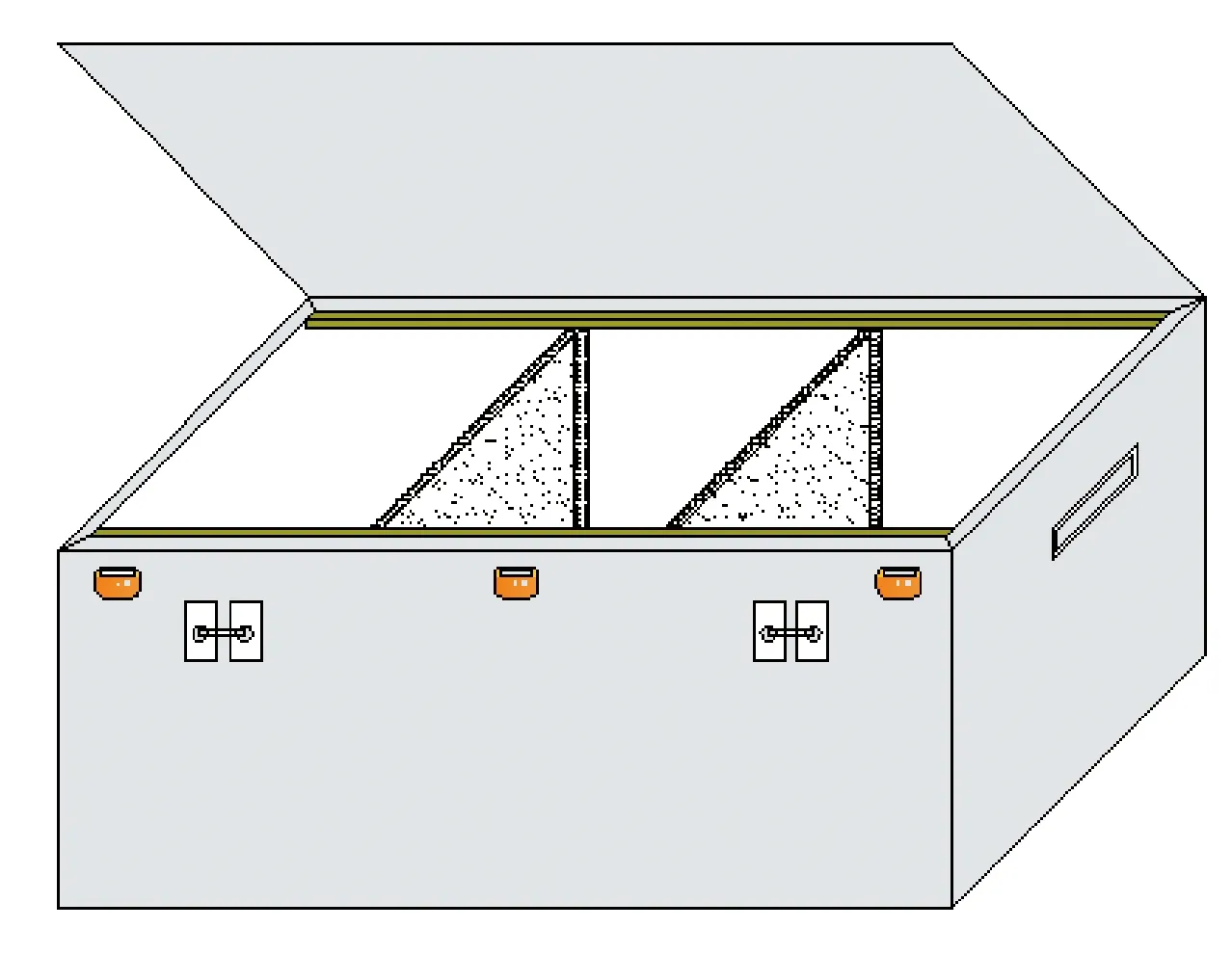

图1所示为装备1的结构,其外部尺寸为1 560 mm×860 mm×760 mm,内部尺寸为1 450 mm×750 mm×650 mm,储存容积为680 L,维护结构的保温材料主要为聚氨酯和真空绝热板,内外表面均有厚度为2.5 mm的镀锌铁板。装备1设3个温区,不同温区之间用厚度为30 mm的真空绝热板隔开,真空绝热板与滑槽之间设有滚轮,实现不同温区的空间大小自由变换,在实际应用中可以根据运输产品数量来调整各温区的大小,图2所示为滑槽和隔温板的结构。装备1的两侧设有凹槽,方便运输过程人工搬运或机器吊装。不同温区设有温度实时监控仪以监测箱内温度变化。

图1 装备1的结构Fig.1 The structure of equipment 1

图2 滑槽和隔温板的结构Fig.2 Structural diagram of chute and thermal insulation board

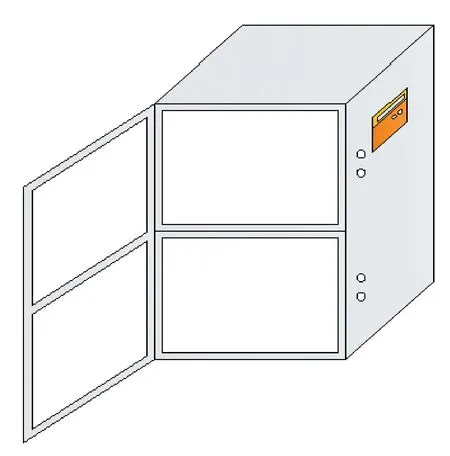

图3 装备2的结构Fig.3 The structure of equipment 2

装备2的结构如图3所示,其外部尺寸为360 mm×360 mm×690 mm,设2个温区,每个温区内部尺寸为30 mm×30 mm×30 mm,储存容积为16 L。维护结构的材料为真空绝热板,厚度为30 mm,真空绝热板的外部套有厚度为5 mm的聚丙烯保温结构以减少散热。图4所示为多温区蓄冷保温箱。

图4 多温区蓄冷保温箱Fig.4 Multi-temperature insulation box

对冷藏装备内的各温区采用GPS定位温度远程监控,通过远程数据传输,用户可在手机客户端实时观测装备内的温度变化。

2 相变蓄冷材料的研制

实验采用的C8H16O2(正辛酸)、C14H28O2(肉豆蔻酸)、C6H7KO2(山梨酸钾)等化学品均由国药由国药集团化学试剂有限公司生产提供,纯度为分析纯。相变潜热值由差示扫描量热仪DSC(200F3型,温度精度<0.1 ℃、热焓精度<0.1%)测得,导热系数由Hot Disk(TPS2500型,精度<2 %)测得。

采用高低温交变箱对改性后低温相变材料进行20、50、100循环,设置高低温交变箱的温度段为-50~50 ℃,循环周期为50 min。低温相变材料循环后差示扫描量热仪(DSC)测试其熔化温度和潜热值。

装备1设有3个温区,从左至右分别为温区1、温区2、温区3。温区1为常温区,用于运输不需要冷藏的干燥食品;温区2的冷藏温度为7~10 ℃,可用于冷藏苦瓜、冬瓜、南瓜、山药等蔬菜;温区3的冷藏温度为-3~-1 ℃,可用于冷藏菠菜、芹菜、苹果、椰子等果蔬。冷藏装备采用自主研发的相变蓄冷材料,按照不同温区的需求研制出不同温度段的相变材料(phase change material,PCM)。

PCM1:87% C8H16O2(正辛酸)+13% C14H28O2(肉豆蔻酸)。

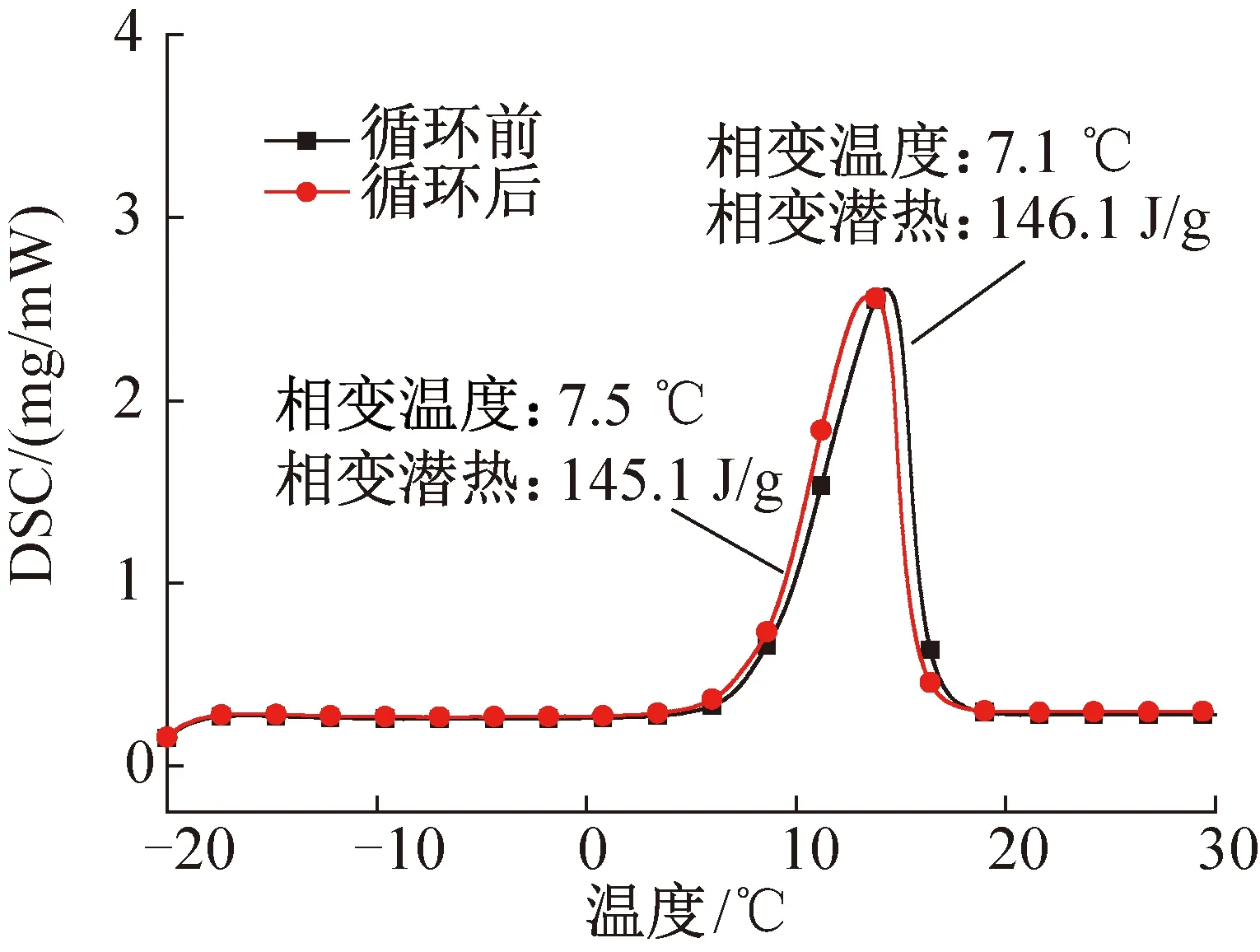

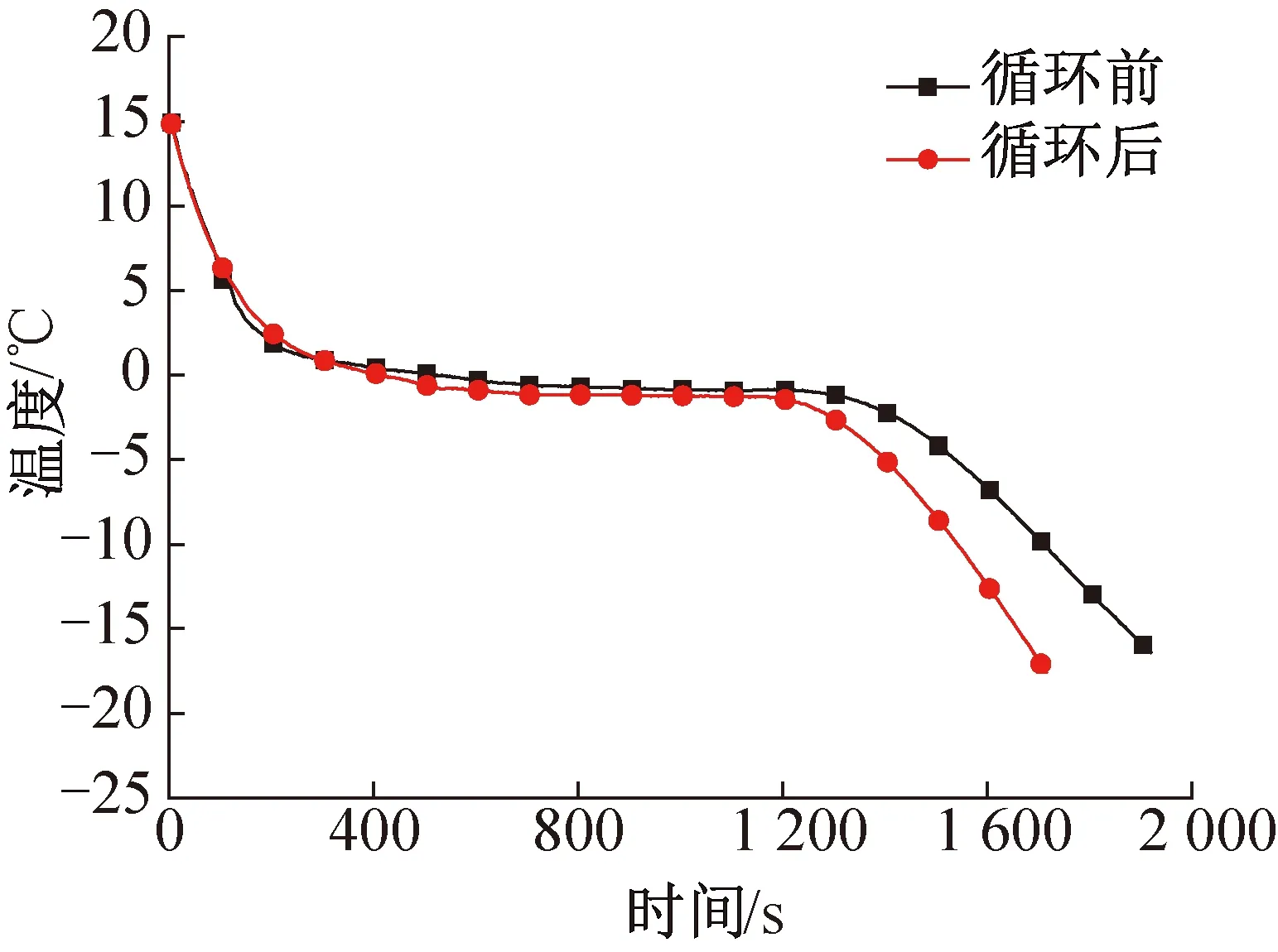

正辛酸和肉豆蔻酸均为饱和脂肪酸相变材料,无过冷度、稳定性好。经过多次实验配比,确定以87% C8H16O2+13% C14H28O2为相变材料,利用DSC测量相变性能,利用低温恒温槽测量步冷曲线,利用Hot Disk测量导热系数。实验结果如图5、图6所示,数据表明材料的相变温度为7.1 ℃,相变潜热为146.1 J/g,无过冷度,相变平台稳定,导热系数为0.283 2 W/(m·K)。经100次冻融循环后,材料的相变温度为7.5 ℃,相变潜热为145.1 J/g,相变温度和相变潜热变化较小,该有机复合相变材料的循环稳定性良好,具有良好的应用价值。

图5 PCM1循环前后DSC熔化曲线Fig.5 DSC of before and after PCM1 100 cycles

图6 PCM1循环前后步冷曲线Fig.6 Cooling curve of before and after PCM1 100 cycles

PCM2:H2O+0.03 g/mL C6H7KO2(山梨酸钾)。

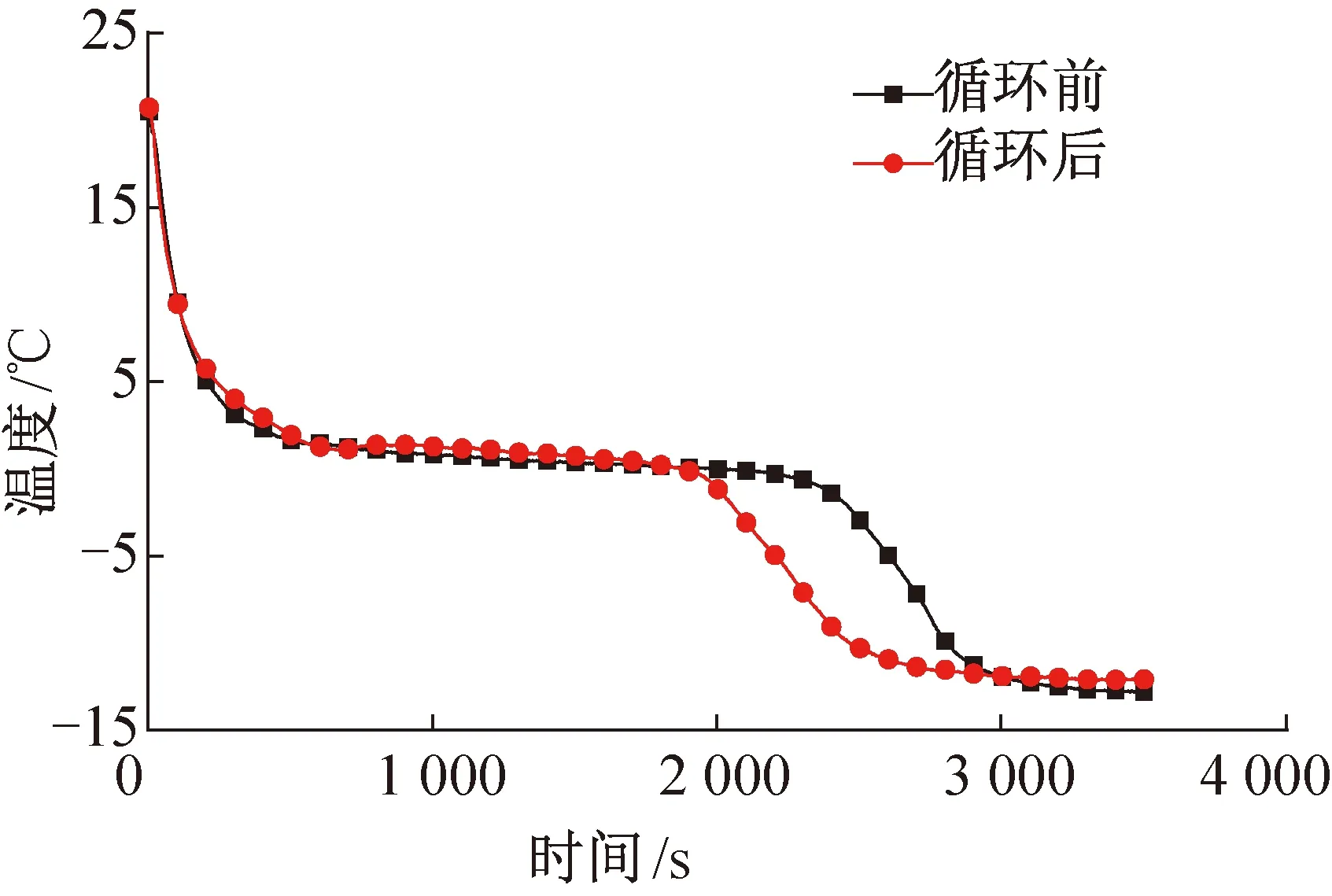

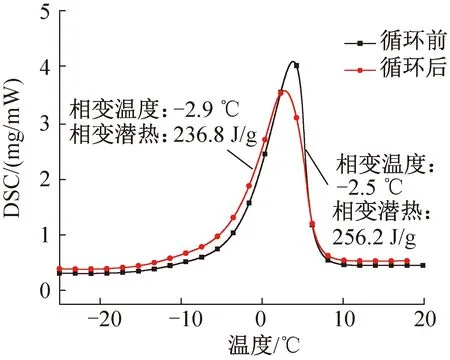

若采用纯水作为蓄冷剂,存在较大过冷度,影响蓄冷效果。山梨酸钾常被用作食品防腐剂,应用于果蔬保鲜等领域,无毒环保。在水中添加一定浓度的山梨酸钾可以消除水的过冷度,降低水的相变温度,并提高其潜热值。利用DSC测量相变性能,利用低温恒温槽测量步冷曲线,利用Hot Disk测量导热系数。实验结果如图7、图8所示,H2O+0.03 g/mL C6H7KO2的相变温度为-2.5 ℃,相变潜热为256.2 J/g,导热系数为0.942 7 W/(m·K),相变平台稳定,蓄放热过程良好。经100次熔化凝固循环后,材料的相变温度和相变潜热分别为-2.9 ℃和236.8 J/g,波动范围较小,循环稳定性良好。

图7 PCM2循环前后DSC熔化曲线Fig.7 DSC of before and after PCM2 100 cycles

图8 PCM2循环前后步冷曲线Fig.8 Cooling curve of before and after PCM2 100 cycles

3 理论计算

3.1 漏热系数测试

参考GB/T 7392—1998对冷藏装备的漏热进行测试。蓄冷保温箱的漏热系数测试主要是对箱体结构的合理性和箱体隔热材料的绝热保温性能进行研究分析。蓄冷保温箱隔热性能越好,因箱体传热造成的冷量损失就越少,蓄冷保温箱在要求的温度范围内维持的时间就越长,能起到节约能源、减少排放的效果[19]。漏热系数检测选用内部加热法进行。由于被保冷产品具有种类不同及物性复杂的特征,难以用统一的参数在理论计算模型中表征,所以理论计算中未考虑被保冷产品自身吸收的热量。以多温区蓄冷保温箱1为例,对其漏热系数进行计算。

冷藏装备的漏热系数U(W/K)为:

(1)

(2)

式中:U为总的漏热系数,W/K;Ut为漏热系数,W/K;Q为保温箱内加热器和风扇所耗总功率之和,W;ti为箱内平均温度,K;tθ为箱外平局温度,K;ti、tθ记为每个测试记录间隔结束时各温度点测量值的算术平均值。

实验测得U=17.83 W/K。

保温箱的整体传热系数按式(3)计算:

(3)

式中:K为保温箱整体传热系数,W/(m2·K);A为传热面积,m2;λ为箱体尾部结构的当量导热系数,W/(m·K);δ为箱体围护结构厚度,m。

经计算得到蓄冷保温箱整体的传热系数和围护结构的当量导热系数:K=3.15 W/(m2·K);λ=0.173 W/(m·K)。

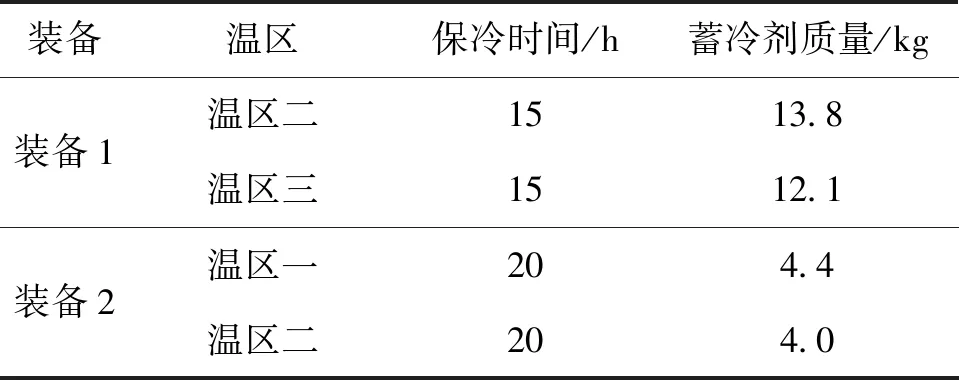

3.2 蓄冷量计算

蓄冷剂在蓄冷保温箱的应用中,冷板内蓄冷剂的填充量是影响箱内有效温度范围的一个重要因素。蓄冷板内的填充量按式(6)估算[20]:

(6)

式中:X为蓄冷剂质量,kg;H为蓄冷剂相变潜热,kJ/kg;T为保冷时间,h;t2为保温箱外温度,K;t1为保温箱内保冷温度,K;n为保温箱开门次数,不开门n=1。

装备1为3个温区,每个温区的尺寸为450 mm×750 mm×650 mm,温区1为常温区,不放相变材料;温区2采用正辛酸-肉豆蔻酸复合相变材料,相变温度为7.1 ℃,相变潜热为146.1 J/g;温区3采用山梨酸钾-水复合相变材料,相变温度为-2.5 ℃,相变潜热为256.2 J/g。装备2分为2个温区,温区1采用正辛酸-肉豆蔻酸复合相变材料;温区2采用山梨酸钾-水复合相变材料。测试过程保温箱门不打开,以室外环境温度为25 ℃计算。计算结果如表1所示。

表1 蓄冷剂使用量Tab.1 Refrigerant usage

4 实验验证

相变材料制备完成后,装在聚乙烯蓄冷板中,然后放在低温箱中进行蓄冷,充冷温度设置为-20 ℃。装备1使用的蓄冷板尺寸为315 mm×200 mm×25 mm,装备2使用的蓄冷板尺寸为250 mm×250 mm×25 mm。蓄冷板和箱体通过防水雌雄贴粘合,实现可灵活拆卸,方便二次使用。在装备1的温区二、温区三的四面及底部放置蓄冷板,在最顶部覆盖一层厚度为2 cm的真空绝热板,减少冷量损失,如图9所示。

图9 实验装置Fig.9 Experimental device

利用温度监控设备来监控冷藏装备内的温度变化,如图10所示。温度测试系统包括GSP验证仪主机、无线温湿度传感器(温湿度RFID卡片)、中继器及验证云平台。验证仪主机通过中继器接收无线温湿度传感器采集的数据并实时显示,方便用户在实际使用过程中实时监测温湿度并及时对不合理的点位作出分析和调整。温湿度RFID卡片的测温范围为-40~80 ℃,精度为±0.5 ℃;Agilent 34972A型数据采集仪,每次采集时间为1 s;T型热电偶,精度为±0.5 ℃,热响应时间为0.4 s;中继器可以增加无线传输距离;验证云平台可通过客户端转换采集到的数据并生成报告方便用户分析。温度传感器置于每个温度区的中心处,测量温度变化。

图10 温度监控装置Fig.10 Temperature monitoring device

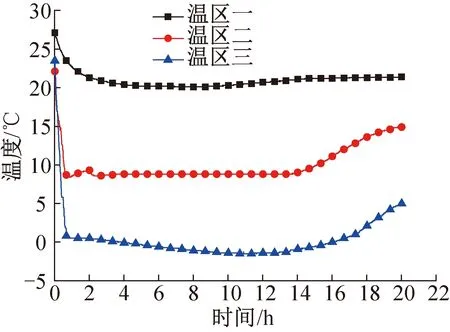

图11所示为装备1的温度监控曲线,监控时间为放入蓄冷板后的20 h,测量时环境温度为25 ℃。由图11可以看出,由于受隔壁温区的影响,常温区的温度低于环境温度约3~5 ℃,但不影响常温区产品的储存。温区2 相变材料的相变温度为7.1 ℃,释放显热的时间约在30 min,随后材料发生相变,相变过程箱的温度在7~9 ℃之间,持续了约13 h,略小于理论值,从第14 h开始温区2内的温度开始上升。温区3相变材料的相变温度为-2.5 ℃,显热释放的时间约为40 min,相变过程维持箱内的温度约在-2~0 ℃,维持时间为14 h,略高于温区2的时间。

图11 装备1温度监控曲线Fig.11 Equipment 1 temperature monitoring curve

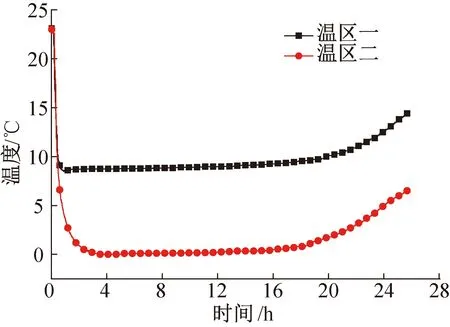

图12所示为装备2的温度监控曲线,温区1显热降温时间约为1 h,相变过程箱内的温度为7~8 ℃,持续了约19 h;温区2的显热降温时间约为2 h,相变过程箱内温度约为0 ℃,持续了约16 h。

图12 装备2温度监控曲线Fig.12 Equipment 2 temperature monitoring curve

由实验结果可知,实际保冷时间均小于理论计算值,因为冷藏装备存在缝隙造成一定的冷量耗散,但误差在可接受范围内。实际上,可以根据产品的运输路程长短或运输时间来配置蓄冷材料的质量,确保产品始终处于所需的低温环境中。

5 结论

本文配置了两种相变材料,并结合真空绝热板技术,设计多温区冷链物流运输装备,针对多温区蓄冷保温箱进行理论计算。在常温下,对相变材料进行充冷并布置在蓄冷保温箱内,进行温度测试实验研究,得出如下结论:

1)相变材料87% C8H16O2(正辛酸)+13% C14H28O2(肉豆蔻酸)的相变温度为7.1 ℃,相变潜热为146.1 J/g,导热系数为0.283 2 W/(m·K);相变材料H2O+0.03 g/mL C6H7KO2的相变温度为-2.5 ℃,相变潜热为256.2 J/g,导热系数为0.942 7 W/(m·K)。且两种蓄冷材料经过100次循环后性能稳定,无过冷,相变平台稳定。

2)设计大型蓄冷装备,共设3个温区,其外部尺寸为1 560 mm×860 mm×760 mm,内部尺寸为1 450 mm×750 mm×650 mm,储存容积约为680 L;设计小型蓄冷式冷藏箱,共设2个温区,外部尺寸为360 mm×360 mm×690 mm,每个温区内部尺寸为30 mm×30 mm×30 mm,储存容积为16 L。两种多温区蓄冷保温箱整体传热系数均为3.15 W/(m2·K)。

3)多温区蓄冷保温箱可有效维持恒定低温,保障冷链物流运输中果蔬品质。装备1中温区2的温度在7~9 ℃之间,持续了约13 h;温区3的相变过程维持箱内温度约在-2~0 ℃,维持时间为14 h,较温区2保冷时间增长7.7%。装备2中温区1相变过程温度为7~8 ℃,持续了约19 h;温区2相变过程的温度为0 ℃,保冷约16 h,较温区1降低了15.8%。