半导体恒温箱的性能实验研究

2019-06-20张乔丹张华王子龙柏霄翔刘占杰

张乔丹,张华*,王子龙,柏霄翔,刘占杰

(1-上海理工大学能源与动力工程学院,上海 200093;2-青岛海尔生物医疗股份有限公司,山东青岛 266101)

0 引言

随着现代生活节奏不断加快,人们越来越向往田园生活,在阳台上种植绿植已经是城市中非常普遍的现象;同时因为生活条件的不断提升,人们在各方面越来越注重生活品质,食物的健康和安全就是其中之一,因此很多人选择在房顶或阳台种植花卉和蔬菜[1-4]。但是由于我国冬夏温差较大,许多绿植在冬季温度较低时无法存活。为解决这一问题,本文搭建设计了半开放式恒温箱,以满足家庭绿植在冬季对温度的要求。

半导体制冷也叫热电制冷,是利用帕尔贴效应(Peltier Effect)达到制冷目的[5]。帕尔贴效应就是在两种不同金属组成的闭合回路中,直流电通过不同材料的接点时,一个接点变冷,而另一个接点变热。热电制冷系统与传统制冷系统相比,具有体积小、重量轻、寿命长、无噪音、制冷迅速、安全环保无污染等优点[6-8]。因此热电制冷系统在电子、医学、军事等领域以及日常生活的冰箱、空调等被广泛研究与应用[9-10]。热电制冷技术主要应用于对空间的冷却、对器件的冷却和对温度的精准控制,提高热电制冷性能的方法主要分为两部分:提高热电材料的自身性能和降低外部换热的不可逆过程[11]。普希望等[12]提出一种新型太阳能热电辐射空调系统,提供了热电技术在绿色建筑中应用的新思路。所以,以半导体作为温控原件的恒温箱实际上是在传统恒温箱的基础上做了替换和优化,通过改变经过半导体元件的电流方向,实现制冷和制热的双向功能,使得恒温箱内部温度处在理想设定范围[13]。

对于半导体温控系统的应用,很多学者进行了相关研究。桑策等[14]建立了半导体制冷器的实际模型,讨论了界面接触效应对半导体制冷器性能的影响。MIRMANTO等[15]在半导体冷却箱顶部、底部和墙壁上分别放置半导体制冷片,最终得出半导体放置的最佳位置为墙壁上。李婷等[16]进行了半导体制冷原理仿真模拟验证实验,恒温箱内部采用强制对流方式,在储藏室内形成的恒温区温度均匀无差异,对半导体片的温度切换响应迅速。周倩等[17]利用半导体制冷特性发明了一种新型冷热温饮水机,可以同时获得热水、冷水和温水。陈光辉等[18]采用半导体制冷片与单片机配合,多个模块辅助,采用了多级制冷的核心方法设计了一个小型冷热箱。ABDUL-WAHAB等[19]基于热电模块的原理为居住在阿曼偏远地区的贝都因人设计和建造一个价格合理的太阳能热电冰箱。王一帜等[20]设计了一个用锂电池作电能来源的恒温箱,可随时充电,方便携带,实现温度显示和控制功能及自动检测调节功能。HE等[21]提出并研制了一种以热电制冷器为基础的便携式无毒低温恒温箱,研究了制冷箱内部温度、制冷量和性能系数对制冷机性能的影响。

从以上的研究来看,将半导体热电制冷技术用于密封恒温箱的应用相对比较成熟,而本文搭建了一个半开放式的恒温箱,半导体制冷片的热端作为热源,对箱内空气进行加热,适用于冬季低温环境。本文分析了半导体元件冷端和热端的温度变化、半导体元件输入电流、功率变化以及恒温箱的温度分布变化。

1 实验系统

本文搭建的恒温箱温度控制实验系统主要由主箱体、半导体制冷片、散热片、导热板、温度计、温度控制器以及电扇等组成。

主箱体为亚克力材料,长600 mm,宽300 mm,高600 mm,厚度为5 mm,分为上下两层,每层高度 300 mm。中间隔板有空隙,使上下两层贯通。箱体背面长180 mm、宽90 mm的窗口用于安装核心温控系统,窗口左侧距恒温箱左边缘 215 mm,上边缘105 mm。箱体使用正面双开门设计。

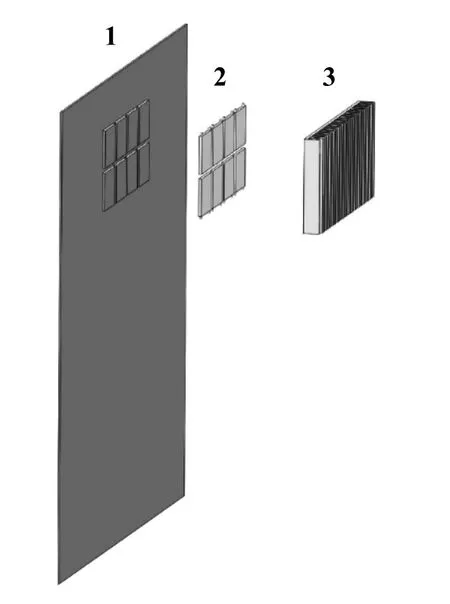

恒温箱核心温控系统如图1所示,由3部分组成:半导体模块、导冷翅片板、导热平板。半导体模块由8个型号为Ferrotec 72001/127/110B的单级热电制冷器以4排2列的方式组合,每个半导体长宽均为40 mm、厚3 mm,每个半导体相隔5 mm。半导体模块安装在箱子背面窗口的居中位置。半导体模块的箱外导冷装置为导冷翅片板,翅片板长220 mm、宽 100 mm、底厚 5.2 mm,肋片厚度2.7 mm、高度14.8 mm、肋间距4.6 mm,翅片板直接与半导体模块接触部分有8个4排2列的2 mm高、长宽各40 mm、间隔5 mm的方台。半导体模块的箱内导热装置为导热平板,导热平板长50 mm、宽50 mm、厚2 mm,安装在恒温箱里面居中位置,与半导体模块接触部分有8个4排2列的3 mm高、长宽各40 mm、间隔5 mm的方台。半导体模块介于翅片板和导热板的方台之间,夹紧固定,间隙用导热系数0.042 W/(m⋅K)的发泡剂填充。

图1 恒温箱核心温控系统

导热板与箱体间隙 4 mm填充导热系数为0.024 W/(m⋅K)的保温棉,以防止半导体片冷热面接触产生的热损失和箱内外温差引起的热损失。同时整个箱体上下左右均覆盖导热系数为0.024 W/(m⋅K)的保温棉,箱门部分使用9 mm厚的双层塑料薄膜,薄膜导热系数为 0.05 W/(m⋅K),既对箱体进行了良好的保温,同时也保证了植物所需的日常光照。

为使箱内空气温度均匀,箱内接触半导体模块的导热板、箱体顶部和中间隔板下方各安装一个小型电风扇。

温度计与温度控制器配合,控制继电器的开关以控制半导体模块来达到对箱内温度的控制,保证箱内温度处于适宜范围内,取中层温度20 ℃~23 ℃为最佳控制温度。本文设计实验条件为环境初始温度分别为 0 ℃和 10 ℃,每一片半导体上的电压为6 V和7.25 V,经串并联后总电压各为24 V和30 V。系统采用型号为Agilent 34790数据记录仪,采集热电偶的温度信号,数据记录取小数点后3位,扫描时间间隔为5 s。为减少实验数据的误差,每组实验重复3次,数据取平均值。

2 实验数据及分析

2.1 半导体片冷热端温度、输入电流和输入功率的变化分析

半导体片通电后,对冷热端温度及温差进行分析。为减少误差,热端温度取导热板发热中心3个点的平均温度,冷端温度取散热器底板3个点平均温度。

图2为环境温度为 0 ℃和 10 ℃时,输入电压分别为24 V和30 V时半导体冷热端温度随时间的变化趋势图。由图可知,不同工况和输入电压下冷热端温度变化趋势相似:半导体片通电后,热端温度迅速上升,冷端温度降低,随后热端温度增速逐渐减慢,冷端温度回升,后冷热端温差保持稳定。这一现象表明通电后的初始运行阶段,半导体元件热电效应响应迅速,冷热端温度变化明显,30 s后,因半导体冷热端接触,发生热传导,使热端放热传导至冷端,故冷端温度逐渐升高并保持一定温差。

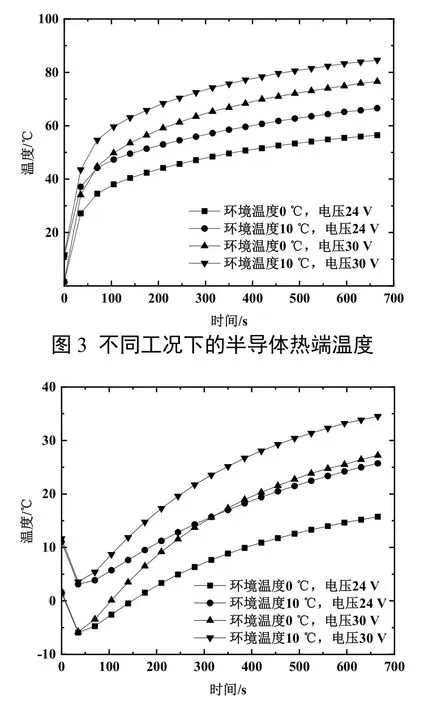

图3、图4为在不同工况下半导体冷端温度和热端温度分别随时间变化趋势对比图。由图可知,当环境温度为10 ℃、输入电压30 V时,冷端和热端温度最高;当环境温度为 0 ℃、输入电压 24 V时,冷端和热端温度最低。当环境温度相同时,输入电压较大,则升温较大;当输入电压相同时,环境温度高,升温较快。

图2 半导体片冷热端温度

图4 不同工况下的半导体冷端温度

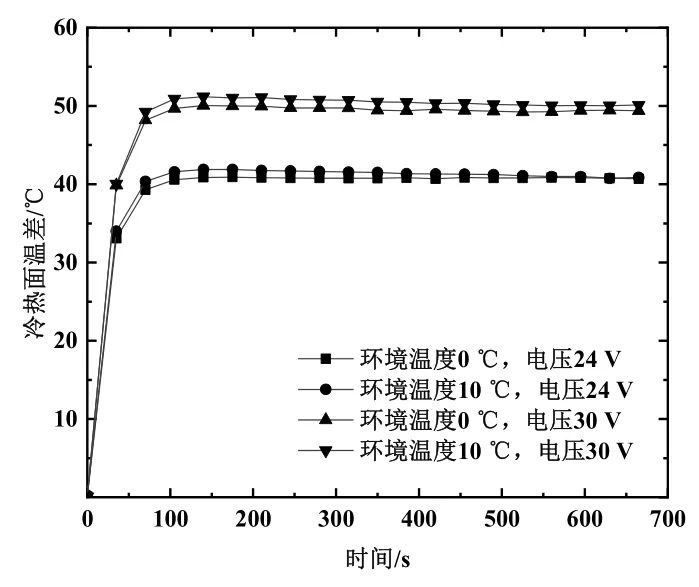

图5为在不同工况下,半导体冷热端温差变化趋势对比图。随着时间变化,冷热端温差逐渐增加,增速逐渐减慢,最后温差达到稳定。由图可知,当输入电压为24 V时,冷热端温差最终约为40 ℃;当输入电压为30 V,冷热端温差最终约为50 ℃。环境温度相同时,输入电压高,冷热端温差大;输入电压相同时,环境温度高,冷热端温差略高。表明输入电压的大小对冷热端温差有明显的影响。当系统持续运行,冷热端温差达到稳定数值。

图5 不同工况下的半导体两端温差

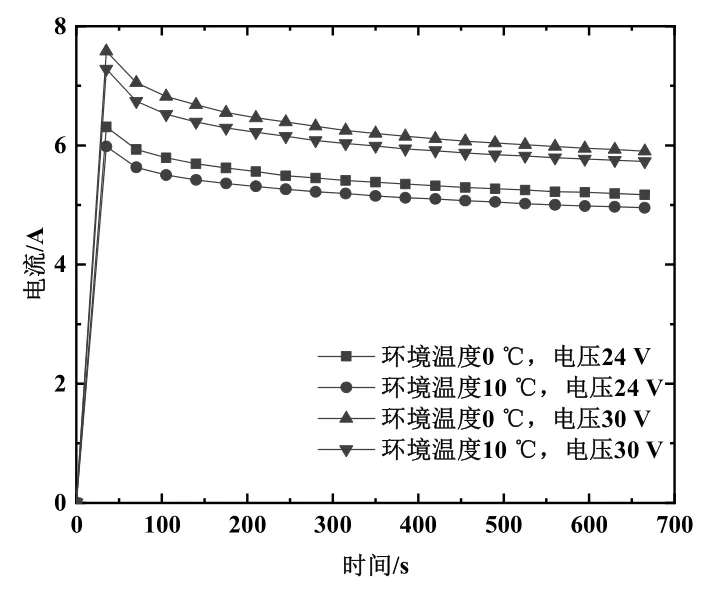

图6为不同工况下半导体元件输入电流的变化趋势图。结合图5、图6可知,半导体元件输入电流与半导体冷热端温差有关。随着冷热端温差增加,半导体的输入电流逐渐降低,降速逐渐减慢,当温差达到稳定时,电流也达到稳定状态。当输入电压相同时,半导体冷热端温差大,则电流小。当环境温度相同时,输入电压 24 V工况的输入电流明显小于输入电压 30 V的输入电流,且输入电压为 30 V时,输入电流降速较快。当输入电压相同时,环境温度0 ℃工况的输入电流略高于环境温度10 ℃的输入电流,且当环境温度为0 ℃时,输入电流降速较快。

图6 不同工况下的半导体元件输入电流

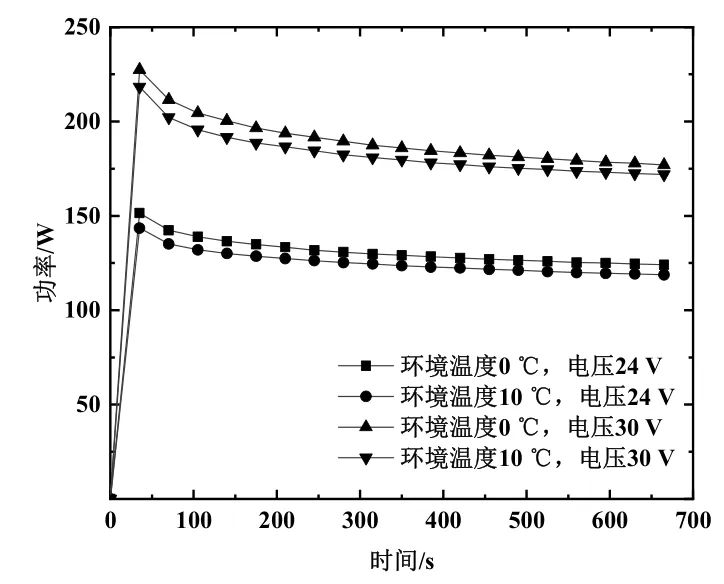

图7为不同工况下半导体元件输入功率的变化趋势图。功率为电压与电流的乘积,故图7与图6的变化趋势相同。当环境温度相同时,输入电压24 V工况的输入功率明显小于输入电压30 V的输入功率,且输入电压为 30 V时,输入功率降速较快。当输入电压相同时,环境温度0 ℃工况的输入功率略高于环境温度 10 ℃的输入功率,且当环境温度为0 ℃时,输入功率降速较快。

图7 不同工况下的半导体元件输入功率

2.2 恒温箱温度分布

植物生长的适宜温度为17 ℃~27 ℃,最佳温度为20 ℃~25 ℃。恒温箱内部使用温度控制器进行温度控制,保证箱内温度处于适宜范围内,取中层温度20 ℃~23 ℃为最佳控制温度。

为减少误差,箱内温度取每层横截面距导热板15 cm处的5个点的平均温度,每一层的温度测点相隔 10 cm。上层平均温度取上层中间横截面的平均温度,中间平均温度取隔板处横截面的平均温度,下层平均温度取下层中间横截面的平均温度,底层平均温度取箱体底部横截面的平均温度。

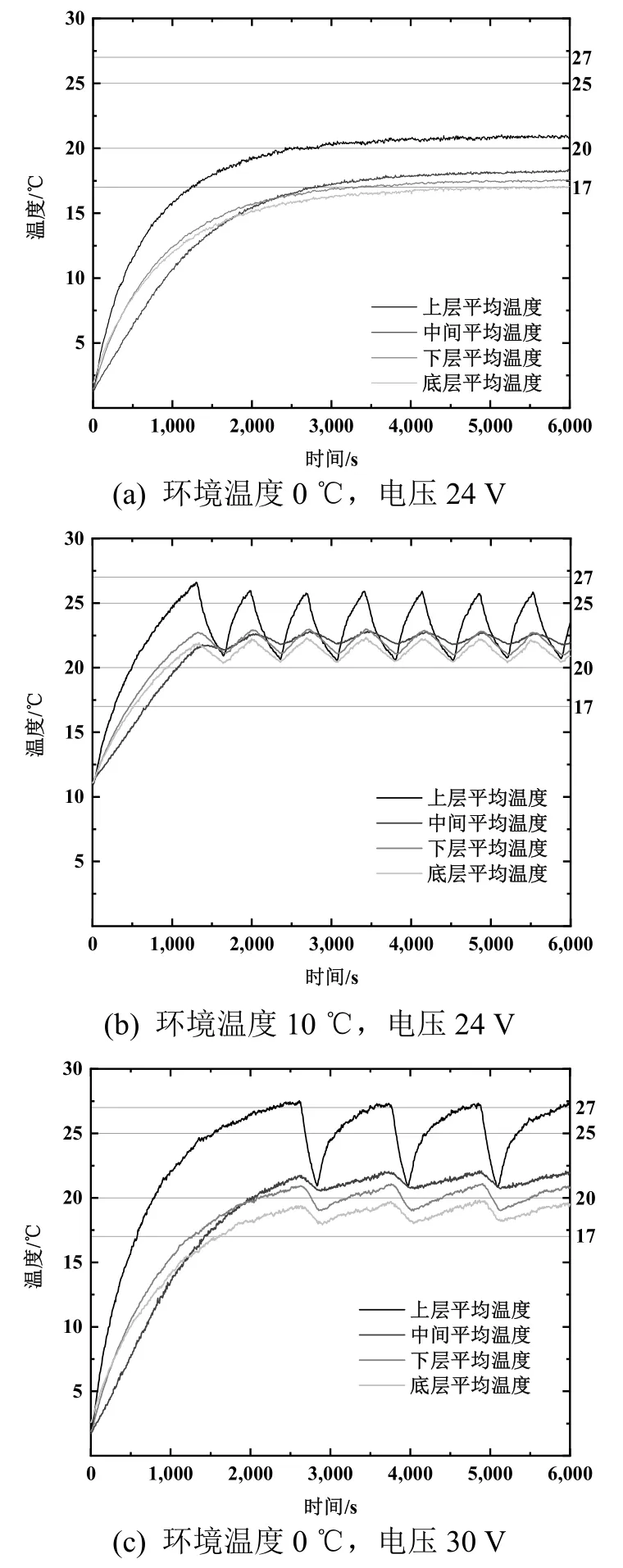

实验所得的恒温箱内温度分布变化趋势如图 8所示。

由图8(a)可知,环境温度0 ℃、电压24 V时,恒温箱内温度未达到最佳控制温度,并最终保持稳定。箱内温度上层平均温度为 21 ℃,中层平均温度 18.3 ℃,下层平均温度 17.5 ℃,底层平均温度为 17 ℃。整个箱子大部分处于适宜温度区间,上层处于最佳温度区间。在稳定状态时,半导体元件整体平均耗功125 W。

由图8(b)可知,环境温度10 ℃,电压24 V时,约22 min达到合适控制范围,最终控制器处于平均378 s停、330 s开的时停时开状态,停机时间与开机时间比值为1/0.87。处于温度控制状态时,上层平均温度为 20.5 ℃~26.5 ℃,中层平均温度 21.3 ℃~22.8 ℃,下层平均温度20.8 ℃~23.0 ℃,底层平均温度为20.3 ℃~23.0 ℃,恒温箱内温度分布基本均匀,均处于最佳温度状态。

由图8(c)可知,环境温度0 ℃,电压30 V时,约45 min达到合适控制范围,最终控制器处于200 s停、930 s开的时停时开状态,停机时间与开机时间比值为1/4.65。处于温度控制状态时,上层平均温度为 20.8 ℃~27.5 ℃,中层平均温度 20.5 ℃~22.2 ℃,下层平均温度 18.8 ℃~21.0 ℃,底层平均温度为18.0 ℃~20.0 ℃,处于适宜温度区间,上、中、下层基本处于最佳温度状态,底层处于适宜温度区间。

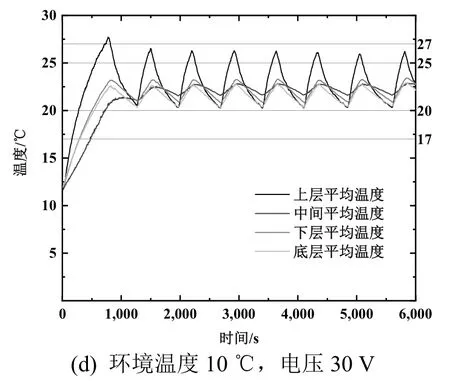

由图8(d)可知,环境温度10 ℃,电压30 V时,约13 min达到合适控制范围,最终控制器处于平均486 s停、221 s开的时停时开状态。停机时间与开机时间比值为1/0.45。处于温度控制状态时,上层平均温度为 20.3 ℃~26.5 ℃,中层平均温度 20.8 ℃~22.9 ℃,下层平均温度20.8 ℃~23.4 ℃,底层平均温度为20.3 ℃~22.9度,恒温箱内基本均匀,均处于最佳温度状态。

由图8可知,恒温箱中上层温度增加最快,最先达到适宜温度;中层温度增加起初最慢,但最终高于下层和底层,表明在预热状态时,由于发热点处于上层,所以上层温度升高,与底层低温区产生明显温差,形成箱内自然对流,并由于箱内电扇强制对流影响,整个箱体内部对流换热强于导热板换热,故开始时中层温度最低;待箱内对流换热达到平衡状态,导热板导热强于对流换热,故中层温度高于下层和底层。

通过实验对比可知,本恒温箱适用于冬季低温环境,在实验工况下,均能达到植物生长的适宜温度区间。当环境温度10 ℃时,输入电压30 V,箱内温度最快达到适宜温度区间,稳定状态时温度分布最为均匀,且均处于最佳温度区间,停机时间与开机时间比值最大,性能最佳。

图8 恒温箱内温度分布变化趋势

3 总结

本文搭建了一个半开放式的恒温暖箱,半导体制冷片的热端作为热源,比较并分析了环境温度和半导体输入功率对半导体性能的影响以及半开放式恒温暖箱内部的温度分布,得出如下结论。

1)半导体元件通电后响应迅速,一端温度升高,一端温度降低。由于冷热端接触,故在通电一段时间后,热端热量会传导至冷端,需及时将热端热量导出才能保证冷端温度较低。

2)半导体元件的输入电压的大小对冷热端温差有明显的影响。当系统持续运行,冷热端温差达到不变的稳定数值。控制半导体元件的输入电压是保证恒温暖箱达到最佳性能的重要因素之一。

3)半导体元件输入电流随着冷热端温差变大而逐渐降低,降速逐渐减慢,最终趋于稳定状态。半导体冷热端温差越大,电流越小。故若想使半导体冷热端温差增加,可以减小半导体输入功率。

4)当环境温度相同时,半导体的输入电压越高,输入电流越大,输入功率越大,同时热端温度也越高。

5)半开放恒温箱的设计目的是用于冬季的绿植种植,所以整个恒温箱的温度控制均处于适宜温度区间17 ℃~27 ℃,基本符合要求。由于箱内温差导致对流换热,内部温度分布变化为上层温度增加最快,中层温度增加起初最慢;当对流换热达到平衡,导热板导热强于对流换热,最终中层温度高于下层和底层。其中当环境温度10 ℃时,输入电压30 V,箱内温度最快达到适宜温度区间,稳定状态时温度分布最为均匀,且均处于最佳温度区间,停机时间与开机时间比值最大,性能最佳。