温室用小型多功能电动履带式作业平台设计

2019-06-20崔志超管春松陈永生高庆生杨雅婷

崔志超,管春松,陈永生,高庆生,杨雅婷

(农业农村部南京农业机械化研究所,南京 210014)

0 引 言

目前,温室果蔬生产过程中的耕整地及播种环节作业环节已实现机械化作业,但高架吊蔓类果蔬的中期管理和采运输送环节仍主要靠人工完成,存在劳动强度大、作业效率低等问题,严重制约了果蔬生产全程机械化的发展速度[1-4]。为此,欧美等国在上世纪20年代初率先开始高空作业车方面的研究,到上世纪60年代美国将高空作业车运用到蔬果作业中,用来辅助人工完成修剪及收获等工作,随后研制出液压式升降平台,配套采摘机具,为升降作业平台车的发展奠定了基础[5]。紧随其后,澳大利亚也成功研制出可用于单人操作的升降平台,可实现上升、下降、前进、后退和转弯[6]。欧美国家研发的作业平台其行走机构主要为轮式,适合于露地标准化种植的蔬菜园区和果园。而在温室及丘陵山地等小地块方面,日本多选择履带式行走机构,可实现平面内任意位置的作业,机动性较强。同时针对温室结构紧凑和作业重复性高的特点,国外如荷兰 PRIVA公司推出了 Berg Hortimotive系列带液压剪叉升降机的管道车[7],国内如北京京鹏环球股份有限公司开发出电动温室采摘车[8],此类温室采摘车皆行驶在铺设的固定平行管道上,作业长度受铺设管道范围而定,对固定设施的投入相对较高,通用性相对较差。

中国于上世纪90年代成功研制出第一台液压升降平台,并开始应用于农业生产[9]。目前,中国研制的多功能作业平台主要有自走轮式、自走履带式和悬挂折臂式 3种,如:程健等[10-11]均研制出果园大型轮式液压作业平台,适用于果园高大树木;刘大为等[9,12-13]均研发了油动履带自走式作业平台,适用于丘陵山地;樊桂菊等[14-15]均研制了折臂式作业平台,需与拖拉机或专属车辆配合作业,挂接后尺寸较大。总体来讲,国内多偏重露地果园作业平台的研究,且多采用内燃机作为动力源,存在能耗高、噪音大,尾气排放多,环境污染大,且操作复杂,结构尺寸大,在露天果园应用尚可,不适合封闭环境下温室大棚内作业。

因电能、太阳能、风能等清洁能源具有零排放、利用率高等优点正逐步在农业生产中得到利用,以电动拖拉机、电动微耕机为代表的绿色环保型电动农机近些年在国内外得到研发与推广[16-18],对温室用作业平台的设计具有借鉴意义,尤其适合温室密闭环境。为此,本文结合现代温室结构的特点,设计了一种温室用电动作业平台,对其关键部件及控制系统进行分析,并进行样机作业性能台架试验及田间验证试验,以期为温室内果蔬的中期管理与采运提供合适的通用作业平台,从而减轻农民劳动强度,进而提高温室生产的机械化水平。

1 整机结构与原理

1.1 设计要求

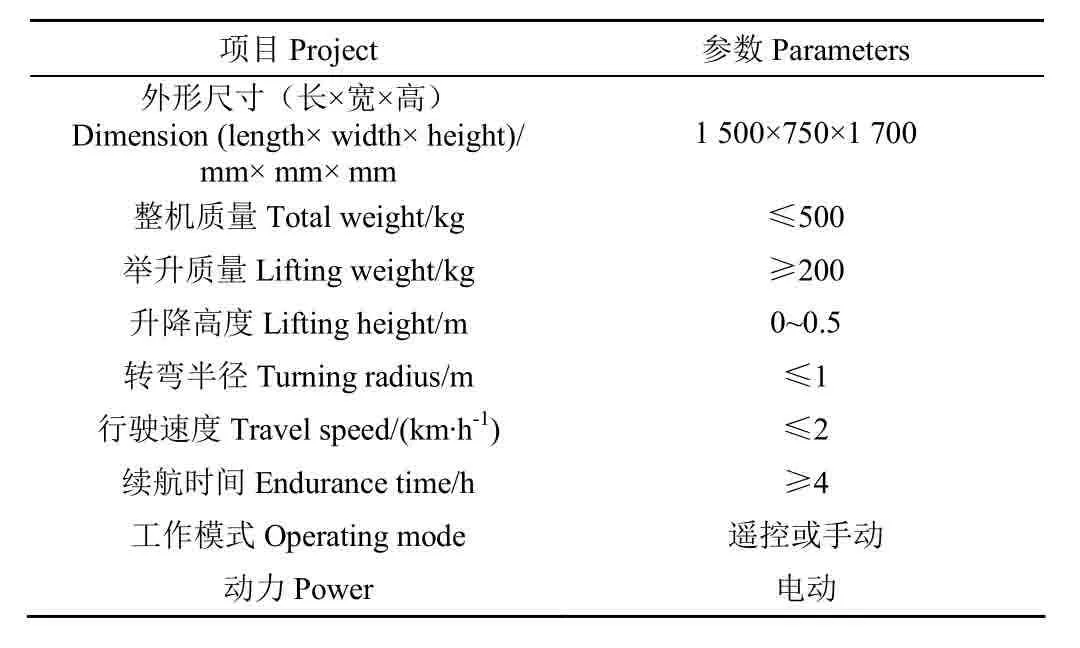

为适应现代温室结构,采用清洁能源为动力,提高运载能力及作业续航时间,升降高度自由调节,室内作业灵活轻巧,以减少人工投入、提高作业效率为目的,同时兼具良好的通过性、安全性及可靠性。根据现代设施农业园区农业装备配套规范[19],设施大棚为保证机械进入和回转,一般跨度为8 m,高度不低于3.2 m,肩高1.8 m,长度不小于40 m,田间路宽1~2 m。结合实际生产需要具体设计要求如表1所示。

表1 电动作业平台设计要求Table 1 Design requirements of electric platform

1.2 整机结构及工作原理

整机结构如图 1所示,主要由护栏、工作台、升降装置、底盘、电池组等组成。其中升降装置由液压泵、液压缸、剪叉等组成,液压泵安装在底盘内部,与液压缸连接;液压缸两端分别与底盘和剪叉连接,剪叉下部与底盘连接,上部与安装有护栏的工作台连接;底盘中间位置设置安装有电池组,为整机提供动力;整机在满足正常作业要求的前提下可选择性的挂接拖车适当增加装载容量。

图1 电动作业平台结构示意图Fig.1 Structure diagram of electric platform

电池箱内的电池组经电源转换模块与主控板、电机、液压泵站连接,主控板将控制指令以电信号进行转换。升降作业时,操纵遥控器或车载控制台的升降按钮发出通讯指令,主控板接收到指令后转换成电信号传递给液压泵站上的控制器,控制器控制液压泵站运转,通过液压油实现液压缸的伸缩运动,从而推动剪叉上下运动,带动工作台升高或下降。行走或后退作业时,操纵遥控器或车载控制台前进或后退按钮发出通讯指令,主控板接收到指令后转换成电信号传递给电机控制器控制电机运转,两电机同时得正电,实现平台的前进,反之,平台后退。转弯作业时,操纵遥控器或车载控制台左转或右转按钮发出通讯指令,主控板将指令转换成电信号传递给电机控制器,当按下左转按钮时,左侧电机正转右侧电机反转,平台原地左转,反之,平台原地右转。

2 关键部件设计

2.1 底 盘

考虑到作业平台一方面提升作业时重心较高,对稳定性要求较严格,另一方面果蔬中期管理及采运等是周期循环性工作,会对土壤造成反复镇压,易造成土壤板结[20-21],故该平台优先选用履带式底盘行走装置。增大与土壤的接触面积,既可增大复杂路况运行稳定性,又可减小土壤单位面积压强,保证土壤的疏松性。底盘结构如图 2所示,由底盘机架、电机、滚动轮、橡胶履带和电路系统等组成,滚动轮全部安装在滚轮支架上,分为主动轮、支重轮、托带轮和导向轮,滚动轮上安装橡胶履带,电机分别驱动左右履带的主动轮。

图2 底盘结构示意图Fig.2 Schematic diagram of chassis structure

假设实际工作中总计算质量为整机质量与举升质量之和,则电机及减速机的选型参数计算如下。

平台牵引力Fq

电机功率P

式中μ为摩擦系数,考虑橡胶与混凝土之间的摩擦系数在0.3~0.5之间[22],本作业平台需在田间作业,所以取最大值0.5;m为总计算质量,kg,此处取700 kg;g为重力加速度,取9.8 m/s2;η为电机效率,此处取0.8;v为平台移动速度,km/h,此处取2 km/h。据此计算可得知电机功率为2.3 kW。考虑平台工作于田间复杂路况的场合,运行阻力较大,因此左右履带各配备一台由淄博博山山特电机厂生产额定功率1.2 kW、额定电压48 V、额定电流25 A、额定转速1 000 r/min的2YT系列直流电机。

则主动轮与电机之间的传动比i为

式中n为主动轮转速,r/min;n1为电机转速,r/min,此处取1 000 r/min;r为履带主动轮半径,考虑温室内作业空间底盘宜低矮化,此处取0.1 m,则计算可知i为1:15,即为每台电机配套同电机厂生产传动比1:15的RV075-15型减速机。

底盘采用逆向转向原理依靠改变两履带驱动轮的转动方向,使其实现原地转弯。如图 3所示,左右履带各自向Vm1和Vm2方向转动且转动速度相同,由于两履带距离底盘中心Q的力臂相等,因此力矩MQ=0,QZ即为底盘最大原地转弯半径

式中a为底盘总长度,mm;c为底盘总宽度,mm,计算得底盘最大转弯半径R=838.5 mm。由于履带与地面接触摩擦力较大,底盘转弯时会出现偏差,根据现代设施农业园区道路宽度在1~2 m的要求[20],因此底盘实际转弯半径<1 m时即可认定合格。

图3 底盘转向原理Fig.3 Principle of chassis swerve

2.2 电池组

电机正常运转时的电流通常为额定电流的一半[23],则两台电机正常运转时所需总电流I为25 A。据设计要求可知平台续航时间t需达到4 h,则所需提供给2台电机工作的电池组容量C为

则计算可知电池组容量C为100 A∙H。因电机额定电压为48 V,故选用8块单体额定电压12 V、额定电流为50 A的超燕6-EVF-50型蓄电池,将其中4块单体先各自串联后再并联,即可满足电机的工作需求。

2.3 升降装置

2.3.1 推力模型建立

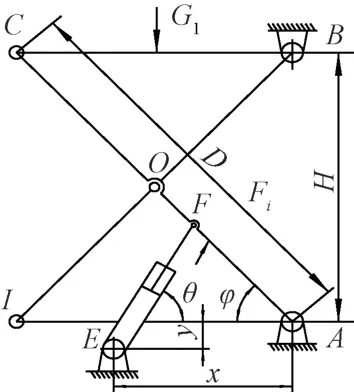

因剪叉式升降机构具有较高的稳定性和承载能力[24-25],同时考虑到温室内高架吊蔓果蔬的生长高度约为 2~3 m,故选择单剪叉即可满足升降需求,具体结构如图 4所示。A点和 B点分别与底盘和工作台固定铰链连接,为2个转动副;C点和I点通过滚轮分别与底盘和工作台的滑道相切连接,为 2个移动副;O点是两剪叉臂中间铰接点,为转动副;液压缸活塞杆上端与剪叉臂AC铰接于F点,下端与底盘铰接于E点。

图4 升降装置原理Fig.4 Principle of lifting device

在升降高度固定的情况下,起升角φ与剪叉臂D呈负相关关系。起升角 φ过大会导致整车平稳性下降,起升角φ过小会造成剪叉臂D材料用量的增加,经文献检索知φ∈(0~30°)为佳[26],故当工作台到达最高位置时,此处起升角φ取30°,并对其进行受力分析。

起升角φ、剪叉臂D、升降高度H三者之间的关系为式中H为起升高度,此处取0.5 m,计算可得D为1 m。

因液压缸的负荷变化随起升角 φ增大而逐渐减小,在载重一定的情况下,液压缸在初始位置,即 φ等于 0时受力最大,故对在该状态下的升降装置进行受力分析,剪叉臂D绕A点旋转,由力矩平衡方程

即

由此计算知剪叉在初始位置时液压缸推力Fi为

2.3.2 仿真优化

剪叉在初始临界状态下的提升力为液压缸最大推力,为求得液压缸在初始位置时的最大可靠推力,考虑安全余量,取安全系数为2,即平台的最大载荷G1设为400 kg,则单侧剪叉各自承受G1/2即200 kg。影响液压缸推力的关键因素主要为:x、y和 OF值,在底盘空间和液压缸外形允许的情况下,设置 x可变动范围 200~800 mm,y可变动范围 200~300 mm,OF可变动范围200~300 mm,将模型导入Adams/view软件[27],分别对影响液压缸推力大小的x、y、OF值进行单因素仿真分析,受力分析如图5所示。

图5 液压缸受力分析Fig.5 Force analysis of hydraulic cylinder

剪叉提升过程中液压缸应以省力为前提,合理布局安装位置。如图5中所示,x、y和OF值三因素对液压缸推力的影响关系是:OF越小、θ角越大液压缸越省力,θ角与x呈负相关关系与y呈正相关关系,且θ的极限角度为90°。因此仿真过程中,分别选择影响液压缸推力的其中一个因素进行试验,其他2个因素设为默认值(x设为中间值500 mm、y设为最大值300 mm、OF设为最小值200 mm)。初步仿真结果图如6a、6b、6c所示,液压缸推力随x和OF值增大而增大,随y值增大而减小。然后对不同x、y和 OF值随提升时间增长对液压缸推力的影响进行仿真分析,设置仿真时间为3 s。由图6d、6e、6f发现,仿真时间为0时(剪叉临界状态下)x值为500 mm、y值为300 mm、OF值为 200 mm时,液压缸最大推力均在34 000~40 000 N之间,满足了剪叉提升对于推力的需求,相对于其他参数组合条件下,液压缸最大推力较小,推力不足,不能满足较大的剪叉提升,液压缸最大推力较大,而所需推力又较小,造成能耗浪费;且在该 x、y和OF值取值条件下,液压缸推力随时间增长幅度减小平缓、落差小,说明液压缸运行平稳,不会产生较大的抖动,作业可靠性较高,为较理想状态。

图6 不同参数对液压缸推力的影响Fig.6 Effect of parameters on thrust of hydraulic cylinder

取x=500 mm,y=300 mm,OF=200 mm,其他参数保持不变,以平台质心位移U为横坐标,液压缸推力Fi为纵坐标,得出平台不同提升高度对应液压缸最大推力之间的曲线关系图,如图7所示。单侧剪叉在载荷200 kg初始提升状态下所需液压缸提供最大推力为14 400 N,则双侧剪叉满载初始提升状态下液压缸可提供推力Fi≥28 800 N,满足平台升降要求。

已知液压缸可提供推力Fi≥28 800 N,在一定面积S液压缸所需压强Pi为

图7 优化后作业平台提升高度与液压缸推力曲线关系Fig.7 Relationship between lifting height and thrust of hydraulic cylinder after optimized

液压缸直径取 0.05 m,由式(11)计算得:液压缸所需压力Pi≥14.7 MPa,考虑泵站电压与主电路匹配,压强满足计算要求,因此选用压强为 16 MPa的胜杰DC48V/2kW-01-4L-H微型液压泵站即可满足要求。

2.4 载人工作台

如图 8所示,成年人伸出双手采摘高处果实时,手臂伸出越长,采摘高度越高,重心越往前倾,由常识可知,当人体与水平面夹角<90°时人体容易出现倾倒。因此,从安全性和作业灵活性角度考虑,则护栏高度设计应满足

式中A1为作物生长高度,取值3 m;A2为工作台升高后距离地面高度,取值1 m;A3为护栏高度,m;A4为臂长,根据中国成年人人体尺寸标准[28],此处取0.75 m;σ为手臂与人体形成夹角,取值30°,则计算得出A3≤1.35 m。

图8 载人工作台模拟作业Fig.8 Simulated operation for manned workbench

由于农用作业平台暂无安全作业标准,因此参考固定式钢梯及平台安全要求,当平台、通道及作业场所距基准面高度小于2 m时,防护栏高度A3应不低于0.9 m[29]。综合考虑安全性和作业的便利性,护栏高度确定设计为1 m。

3 控制系统

3.1 系统组成与控制原理

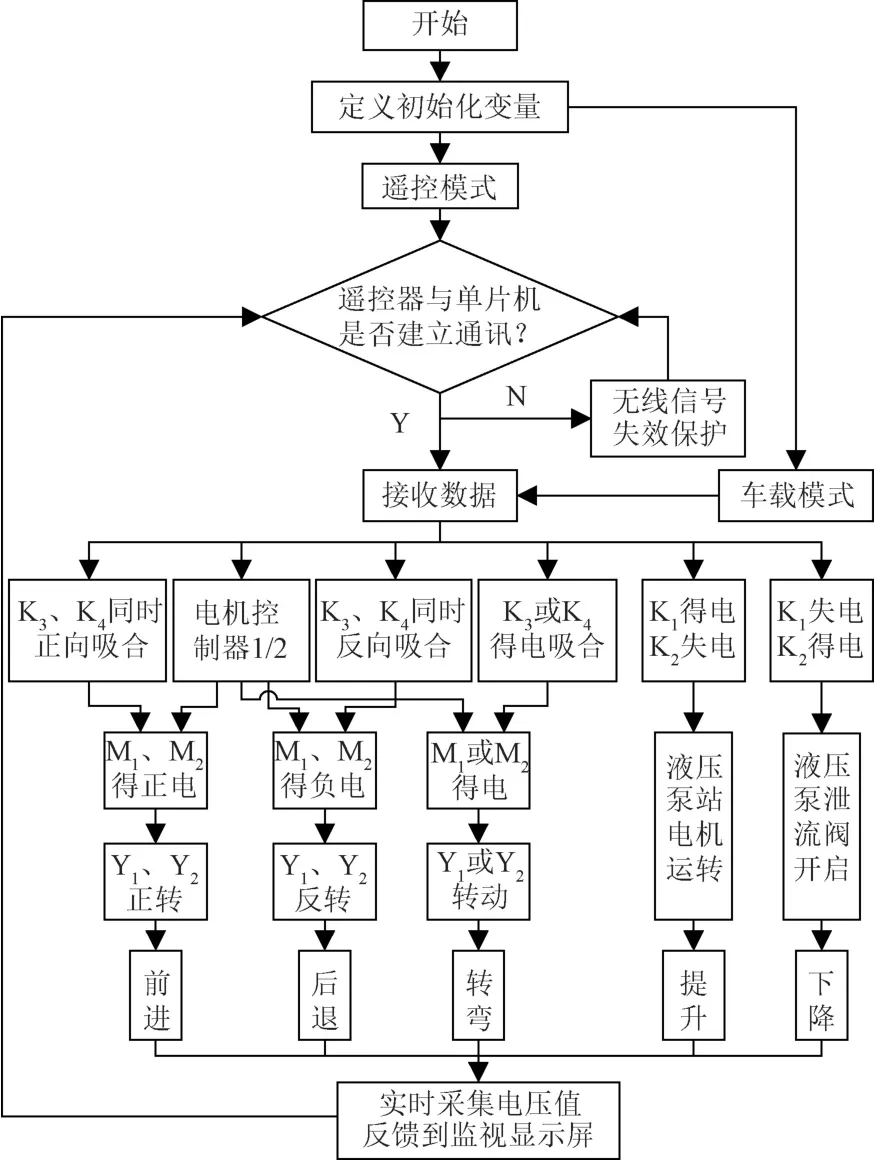

控制系统主要由单片机、电机控制器 1/2、接触器M1/M2、继电器 K1/K2/K3/K4、车载控制台、遥控器及电源转换模块等组成。

其控制原理如图 9所示,本作业平台可选择远程遥控和本地控制,通过2种方式均可实现平台前进、后退、转向和工作台上升、下降。车载控制台通过RS485通讯把操控信息传送给单片机,遥控器通过NORDIC公司生产的NRF2401 2.4G无线通讯模块把操控信息传送给单片机无线接收器,单片机接收到信号并将信息传送给华仲机电公司生产的ZK系列控制器,不但实现对作业平台的升降运动和直线行走及转向运动的控制,而且实时采集动力电压信号回传给车载控制台和遥控器进行监视显示。

图9 电动作业平台控制系统原理Fig.9 Control system principle of electric platform

3.2 软件设计

控制程序基于STC15W4K32S4系列单片机采用C语言进行编程[30]。

控制过程:打开车载控制台遥控开关,遥控器与单片机信号接收器无线连接,当拨动遥控器前进推杆,继电器K3、K4正向吸合,控制接触器 M1、M2将电机Y1、Y2切换到正转,同时单片机提供1~5 V的速度模拟量信号通过电机控制器1、2控制电机Y1、Y2转速,实现调节运行速度和行走时转向功能;反之,继电器K3、K4反向吸合,控制接触器M1、M2将电机Y1、Y2切换到反转,实现后退功能。当拨动左转或右转推杆时,转弯侧驱动电机断电,另一侧继续通电,实现整车的转弯。当按下遥控器提升按钮,上升继电器K1得电,单片机接收到信号后传递给液压泵站上的控制器,控制器控制液压泵站运转,通过液压油实现液压缸的伸缩运动,液压缸推动剪叉上升,从而带动工作台升高;当按下遥控器下降按钮,下降继电器K2得电,单片机接通液压缸泄流阀,液压缸靠工作台自身重力复位。其中,液压泵站电机为 48 V,控制电压为 24 V,由48V/24 V电源转换模块提供;24V/12 V电源转换模块为单片机和车载控制台提供电压,同时提供液压缸上升和下降、整机行驶和转向4个输出继电器的控制电压。其控制流程如图10所示。

图10 电动作业平台控制流程Fig.10 Control flow of the electric platform

4 试验研究

4.1 台架试验

4.1.1 最小转弯半径试验

试验于2018年8月在山东枣庄某公司厂区内进行。将平台运行至水泥地面空旷处,工作台降低至最低位置,在车体四角安装划线针。转弯时操纵遥控器(或车载控制台)转向摇杆至最大转向角后保持不变,以低速挡分别向左、向右各转一圈,测量车体最外侧的转弯半径轨迹尺寸[31]。试验工具包括:划线针、卷尺等。

试验结果如表2所示,平台在前进和后退2种操作方式下各自向左、向右转弯半径基本一致,试验结果表明最小转弯半径平均值为 0.94 m,与设计值对比平均偏差率≤5.13%。

注:低速挡为1 km∙h-1。

Note: Low speed is defined as 1 km∙h-1.

表2 电动作业平台最小转弯半径试验Table 2 Minimum turning radius test of electric platform

4.1.2 坡面行驶倾翻试验

1)坡面行驶力学分析

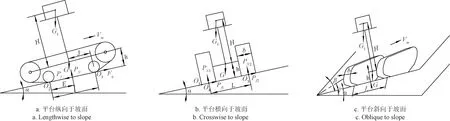

电动作业平台在坡面行驶时主要有纵向、横向和斜向 3种状态,考虑平台在坡面处于低、匀速行驶状态,空气阻力、惯性力可忽略不计[32],物体质量施加于升降平台中心位置,工作台升降时整机在坡面处于静止状态,平台在3种状态条件下受力情况如图11所示。

图11 电动作业平台在三种坡面状态下受力简图Fig.11 Force diagram of electric platform under three slope conditions

① 平台纵向于坡面

如图11a所示,当坡面角度α逐渐增大,坡面对履带的支撑力PN逐渐向O2点移动,当支撑点与O2重合,平台将发生倾翻。

由力矩平衡方程

得

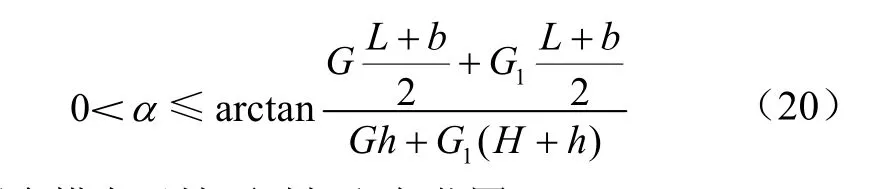

根据受力分析,故平台纵向不发生倾翻的条件为E≥0。由E≥0,可求得

即平台纵向于坡面时倾翻角范围。

② 平台横向于坡面

如图11b所示,当坡度α逐渐增大,坡面对左右履带的支撑力PN1和PN2逐渐向O5点移动,当支撑点与O5点重合,平台将发生倾翻。由力矩平衡方程

得

根据受力分析,故平台横向不发生倾翻的条件为PN1≥0,PN2≥0。

故

因此

可求得

即平台横向于坡面时倾翻角范围。

③ 平台斜向于坡面

如图11c所示,平台斜向于坡面是介于纵向与横向的中间状态,即与坡面理想转轴呈0<β<90°关系,若坡面无限延伸,在此状态下平台爬坡路线近似为“Z”型,此时平台与水平面构成新夹角γ,γ<α。即平台外在条件相同的 3种状态下,纵向和横向时不会倾翻,斜向亦不会倾翻。平台处于γ坡度的受力分析与上述①、②同理。

通过以上 3种状态的受力分析得出:当爬坡角度一致,平台不同状态下坡面行驶稳定性与平台自重 G、载质量G1、履带与地面接触长度l、主动轮侧支重轮中心与平台重心位置的垂直距离J、举升高度H、平台重心高度h、左右履带中心距L、履带宽度b等因素有关系。

2)试验方法与结果

受试验条件限制,坡面行驶稳定性试验测量平台理想静止状态下的最大倾翻角。将平台放至坡面分别呈纵向、横向、斜向 3种状态,用拖拉机前配重铸铁块模拟载重置于工作台重心位置,设置0、100、150、200 kg 4种载量,工作台提升高度分别0、250、500 mm。测试平台在坡面不同行驶状态下,升降高度、载重对其倾翻或滑坡稳定性的最大影响角度。受试验条件限制,试验坡面采用表面带有“人”字形防滑纹的钢板代替,借助吊机吊住钢板一侧,另一侧与地面铰接,通过升降吊机高度变换坡面角度,试验过程如图 12所示。试验工具包括:角度测量仪、吊机、“人”字形防滑纹的钢板、配重铁块等。

图12 坡面行驶倾翻试验Fig.12 Tip over test of platform driving on slope

试验结果如表 3所示,结果表明:平台在坡面行驶最大倾翻角与平台重心有关,而重心与车体状态、工作台升降高度、负载质量及高度有密切关系。平台坡面行驶最大倾翻角随工作台升高、负载加重(负载高度逐渐加高)而逐渐减小;在工作台升降高度、负载质量及高度相同情况下,最大倾翻角与平台和坡面的位置状态相关,纵向状态最大倾翻角数值最高,横向状态数值最小,即平台在坡地作业时宜纵向于坡面,减少横向作业。

4.1.3 爬坡性能试验

爬坡角度是表征平台在田间复杂地形通过能力的主要指标之一,也是考核平台运行可靠性的关键因素。根据 4.1.2坡面行驶倾翻试验中测得平台最大倾翻角为30.5°,在保证平台稳定的状态下设置试验坡面角度分别为10°、20°、30°,将200 kg负载置于工作台中心,平台纵向于坡面,以低速挡通过 3个不同角度的坡面,记录行驶时间和爬坡时电流变化值,测试平台爬坡角度与爬坡速度之间的关系和爬坡角度对电流的影响。试验工具包括:台湾仪辰多功能磁性角度测量仪、胜利牌VC890C+全自动万用表、配重铁块等。

表3 电动作业平台倾翻试验结果Table 3 Tip over test results of electric platform

试验结果如表 4所示,相同测试距离内,随着坡度不断增大,平台通过时间变长,爬坡速度逐渐变慢,整机电流平均值逐渐增大,但均在允许额定电流范围内。试验过程中,平台运行正常,能正常通过 3种坡度的坡面,但通过30°坡面时平台有些许颤动,出现轻微打滑现象,使得通过时间变长,爬坡速度变慢。

表4 爬坡性能试验结果Table 4 Test result of climbing performance

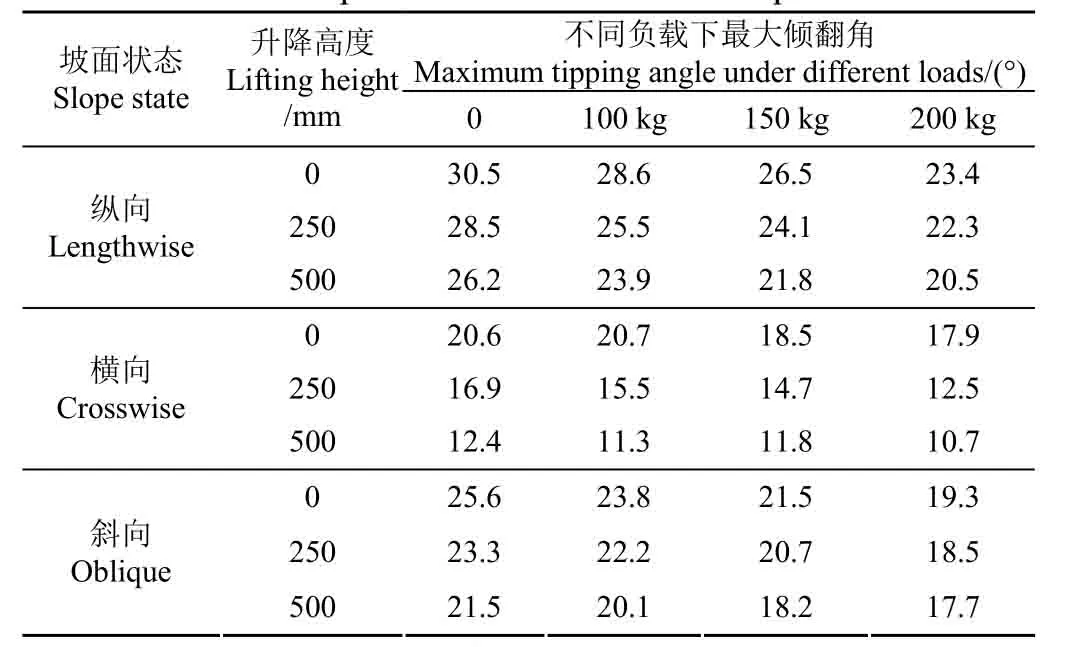

4.1.4 续航时间试验

试验于2018年8月在山东枣庄某公司拖拉机磨合试验台上进行,试验对象为满电状态下的电动作业平台。前进反方向用铁锁链将平台与地面固定连接,将 200 kg负载置于工作台中心位置,平台调至高速档(2 km/h),保持最大行驶速度,电量每下降 20%记录对应车速变化值与续航时间,当显示电量剩余 10%(考虑保护电池不受损坏,电量剩余 10%,由电流表测量计算得出)时试验停止,记录续航总时间。试验工具包括:秒表、电流表、转速表、配重铁块等。

试验结果如图13所示,试验过程中平台运行平稳,电池与电机均无过热现象,电池电量下降均匀,最高行驶速度达2 km/h。当电量在60%以上时可一直保持最高速度行驶;当剩余电量低于 60%时,最高行驶速度随电量的减少开始逐渐下降;当剩余电量为 40%时,整机续航时间为3.5 h;当电量不足40%时,电池组电量衰退较快;当剩余电量为10%时,行驶速度为0.5 km/h、总续航时间为3.9 h,由此推断电量耗尽时,总续航时间足以达到4 h。

图13 电动作业平台续航时间试验结果Fig.13 Endurance time test result of electronic platform

4.2 田间验证试验

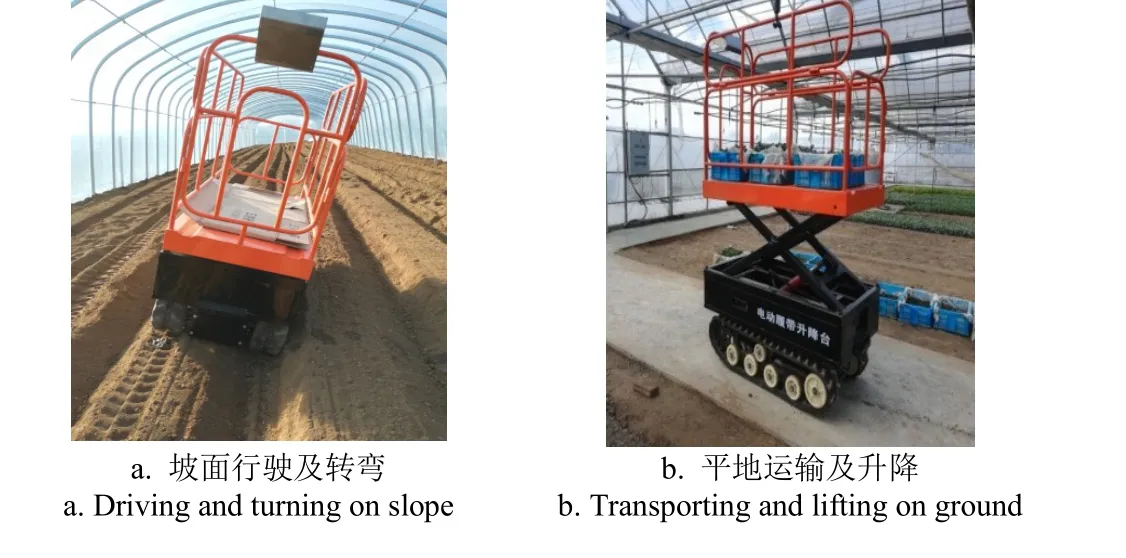

对平台进行田间验证试验,主要考核田间坡面行驶稳定性能、地头转弯性能、平地运输性能以及工作台升降性能等。试验于2018年9月在常熟某蔬菜合作社温室大棚内进行,试验前作业平台和遥控器均为满电状态,田间试验情况如图14所示。

图14 田间验证试验Fig.14 Validation test in field

试验结果如表 5所示,该作业平台田间行驶顺畅,田间坡面行驶性能良好,最高行驶速度达2 km/h;地头转弯灵活,最小转弯半径为 0.94 m;平稳状态下工作台举升质量可达400 kg,升降高度达0.5 m。经与设计要求对比可知,整机功能基本实现,关键部件达到了主要设计参数要求,作业性能基本符合预期,满足温室内果蔬采运作业的农艺要求。

表5 试验对比结果Table 5 Comparison of test results

5 结论与讨论

1)针对温室高架吊蔓果蔬的采收运送难、叶面施药与剪枝不便等问题,从节能环保、结构轻便、小型化入手,以电能为动力源,设计了一种主要由工作台、升降装置、底盘、电池组及控制系统等组成温室用电动作业平台,具有行走、转弯、升降及挂接运输等功能;开发了具有双工作模式的控制系统,可实现对作业平台的远程和在线操作,整机结构简单,操作方便。

2)通过台架性能试验研究,可知整机最小转弯半径为0.94 m,坡面行驶最大倾翻角分别为纵向30.5°、横向20.6°、斜向25.6°,最高行驶速度2 km/h,200 kg负载下作业续航时间可达4 h。田间验证试验结果表明整机作业性能良好,考核指标均满足设计要求,与预期相符。

3)平台在坡面行驶,最大倾翻角随工作台升高、负载加重(即高度也增加)而逐渐减小;同时与平台和坡面的位置状态相关,纵向状态作业安全系数最高,优于斜向和横向。

试验中平台虽可通过30°坡面,但当工作台倾斜超过15°作业人员就难以保证站立平衡性,所以后期需考虑增设自调平机构进行优化改进,并开展相关试验,提高作业平台的可靠性、稳定性及适应性。

由于挂接拖车是该作业平台的选配件非必配件,因此平台试验均在不挂接拖车的常规状态下进行,若实际生产需要挂接拖车以增加装载容量,则需对挂接拖车后作业平台整体的转弯半径、坡面行驶倾翻角度、爬坡性能及续航时间等进行下一步更加深入研究。