吊顶对湿帘风机纵向通风牛舍环境及牛生理的影响研究

2019-06-20陈昭辉熊浩哲马一畅刘继军杨食堂

陈昭辉,熊浩哲,马一畅,杨 皓,刘继军※,杨食堂

(1. 动物营养学国家重点实验室,北京 100193; 2. 中国农业大学动物科技学院,北京 100193;3. 高安市裕丰农牧有限公司,高安 330800)

0 引 言

肉牛属恒温动物,无汗腺、热增耗大、耐热性差,在高温高湿条件下极易出现热应激症状[1]。在实际生产中,夏季的热应激对肉牛的生长存在着不可忽视的影响 ,对肉牛产业已造成了巨大的经济损失[2]。因此,在高温地区采取适当的降温措施尤为重要。

近年来,计算流体动力学(computational fluid dynamics,CFD)已被广泛应用于研究机械通风畜舍气流模式和气体排放[3-5]。2014年,王校帅[6]对蛋鸡舍湿帘风机纵向通风系统的环境进行CFD模拟,发现存在舍内通风不均、温度过高的问题。同年,邓书辉等[7]发现在饲喂通道风机侧颈枷上方增加挡风板可有效改善低屋面横向通风(low profile cross ventilated,LPCV)牛舍的气流组织,提高奶牛活动区域气流的均匀性和气流速度。2016年,Mondaca等[8]利用CFD技术,研究了导流板对管道通风系统奶牛舍气流场的影响,发现导流板可使射流范围更集中于奶牛活动区而又不影响整体流场。2017年,姚家军等[9]针对地面鹅只阻碍导致舍内气流向上扩散的问题,基于CFD模拟结果提出导流板安装方案,并将优化方案用于实际改造。

陈昭晖等[10]于2016年对湿帘风机纵向通风系统肉牛舍进行了模拟,结果表明舍内气流分布不均,高风速区主要集中在屋顶及饲喂走道,可达0.9~1.2 m/s,肉牛活动区域风速较小,均小于0.6 m/s,不能满足饲养标准。许多研究阐明了在畜舍中气流均匀分布的好处[11-12]。因此,为提高动物活动区的风速,初步提出在不改变牛舍围护结构的前提下,舍内安装高度2 m、间距6 m的屋顶导流板和长度3 m、夹角60°的饲喂走道导流板,其中屋顶导流板下沿距地面2.2 m。经模拟发现温度与风速的均匀性显著提高,降温效果更佳。

但导流板的使用仍然存在一些问题:首先,模拟中导流板高度为下沿距地面2.2 m,而饲喂走道高于牛躺卧区0.5 m,此时为饲养员剩余的活动高度仅剩1.7 m,不利于饲喂等操作的进行;其次,相邻垂直导流板之间涡流严重,风速减缓,对其下方的动物活动区产生影响;最后,垂直导流板的安装会增大气流阻力,造成风机工况变化、风量减小。因此,本试验采用薄膜吊顶代替导流板,对既有牛舍进行改造(下文统称吊顶牛舍),探究吊顶牛舍的环境状况并利用CFD对其气流场进行模拟验证。

1 材料与方法

1.1 吊顶牛舍原型

本试验在江西省宜春市(28.25°N,115.2°E)的国家肉牛体系高安试验站进行。江西地处长江以南,夏季高温受西太平洋副热带高压控制。据统计,35 ℃高温日的气候概率7月是50.0%,8月是37.3%;37 ℃高温日的气候概率7月是33.9%,8月是24.5%[13]。

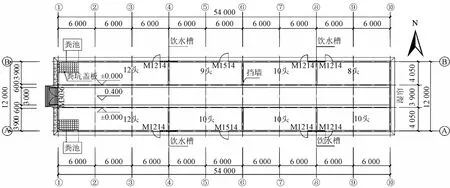

牛舍尺寸为52 m×12 m×4.2 m,为小群散养模式。舍内肉牛躺卧区域沿长度方向,每隔2~3个开间设置1个小群,由600 mm高、240 mm厚的挡墙隔开,每小群饲养8~12头育肥牛。牛舍两侧纵墙分别设置1.2 m宽、1.5 m高的清粪门3个与1.5 m宽、1.4 m高的清粪门1个,设置2.8 m宽、0.8 m高饮水槽2个,供舍内肉牛自由饮水。为增大肉牛活动区域风速,同时不影响人工饲喂的操作,距肉牛躺卧区3.3 m处安装塑料薄膜吊顶,但由于重力作用,薄膜中部向下垂落,因此模拟的吊顶高设为3.0 m(见图1、图2)。系统运行期间,卷帘落下、门关闭,纵墙清粪小门及饮水槽处均使用帆布堵住,为牛舍创造相对密闭的空间。饲喂方式为人工饲喂,时间为 05:30与 16:30;清粪方式为人工清粪,时间为 05:30与17:00。

图1 吊顶牛舍布置图Fig.1 Arrangement plan of furred ceiling test barn

图2 吊顶牛舍平面图Fig.2 Plan of beef cattle barn with ceiling

1.2 环境指标检测

1.2.1 检测方法

2016年7―8 月对小群饲养81头安格斯牛的试验舍进行环境检测,检测指标包括温度、相对湿度、风速、围护结构温度、肉牛体表温度、呼吸频率和体尺。对于风速的测定:如图3a、3b所示,选取肉牛躺卧、站立和上方区域进行测定,由于各小群挡墙高0.6 m,为探究挡墙对气流的影响,检测挡墙两侧及上方风速,本试验测定高度选取0.7、1.2、1.7 m。使用1台三维超声波风速仪81000,对108个风速测点进行测定。对于温、湿度的测定:距地面 0.7、1.2 m处采用手持温湿度测定仪(Testo625)对45个温度测点进行测定。对于围护结构温度、肉牛体表温度的测定:沿长度方向每隔6 m截取1个剖面,各剖面布点如图 3b,使用红外热像仪(Fluke Ti400)分别测定屋面、卷帘、墙体、卧床、饲喂走道的红外温度。对于进出口边界条件的测定:如图 3c、3d,使用三维超声波风速仪 81000测定进出口风速,各点悬挂温、湿度自动记录仪测定湿帘与 4台风机的进出口温湿度,每5 min自动记录1次温、湿度。对于体尺的测定:选取15头体质量相近、年龄及生理状况相似的肉牛测定其体尺大小。对于呼吸频率的测定:选取15头体质量相近、年龄及生理状况相似的肉牛,观察牛腹部起伏情况,记录肉牛1 min的呼吸次数。

分别对吊顶安装前后的小群饲养舍进行检测,各环境指标每天测定 4次,测定时间 10:00、12:00、14:00、16:00,且通过对各点同一时刻的温湿度自动记录仪数据进行分析,发现1 h内温度值差异不显著,因此忽略测定时间对实测值的影响。舍内环境指标测定布点如图 3a、3b(A为靠近风机端,N为靠近湿帘端, A1表示第一列、第一排、1.7 m高测点);舍外环境指标测定选取靠近试验舍且避免阳光暴晒、避雨处作为采样点。

1.2.2 等温指数评价

结合环境变量得出的 ETI(equivalent temperature index)是用于估计牛舍炎热程度和奶牛热应激程度的指标,多适用于评价高温高湿环境下的牛只表现。具体公式如下[14-15]

式中t为干球温度,℃;RH为相对湿度,%;v为舍内风速,m/s。

图3 环境指标测定点布置图Fig.3 Arrangement plan of environmental measuring points

1.2.3 试验仪器

试验仪器见表1。

表1 试验仪器表Table 1 List of test instruments

1.2.4 数据分析

试验数据采用Excle软件分析,结果以“平均值±标准差”的形式表达,在数据正态分布检验的基础上采用Duncan新复极差法对各处理间计算数据进行差异显著性检验(P<0.01)。

1.3 控制方程

控制方程见文献[10]。

1.4 计算模型

1.4.1 牛舍模型

本次模拟采用UG软件(Unigraphics NX 8.0)以牛舍实际尺寸为标准构建模型,以牛舍地面上长度(54 m)的1/2和跨度(12 m)的1/2的交叉点为坐标原点进行三维模型创建,牛舍长度方向为 X方向,垂直于地面方向为Y方向,牛舍跨度方向为Z方向(X朝向风机端)。其他简化处理操作与《夏季肉牛舍湿帘风机纵向通风系统的环境CFD模拟》[10]中一致,湿帘区域设置为多孔介质。进风口设置为速度入口(velocity inlet)。出风口设置为基于压力出口的排风扇边界(exhaust fan)。流场中其他壁面均设置为无滑移的墙面边界,热力学边界设置为温度边界条件[10]。此外,根据实测的15头试验牛的体高、体尺,等比例创建肉牛三维模型,创建方法与简化措施与上一章相同,只肉牛体尺改变。

1.4.2 网格划分

本模拟采用 ANSYS FLUENT软件生成非结构化四面体网格,在气流进出口处对网格进行加密处理,以确保气流场的精确模拟。牛舍整体网格最大边长设置为500 mm,舍内四壁表面定义网格层数 5,湿帘与风机进行网格加密,湿帘网格数为1 573,尺寸为200 mm;风机网格数为497,尺寸为200 mm。经统计,该牛舍网格划分中,节点数为1 014 626,单元数为5 805 285。肉牛表面网格最大尺寸为50 mm,网格单元数量为260 806个。

1.4.3 材料定义

由于 2次模拟试验牛舍为同一栋牛舍,因此围护结构参数不变,矮墙参数与砖墙相同[10]。家畜的显热散热量可直接加热空气,对舍内温度产生影响。因此,在创建模型时应考虑肉牛散热量,作为热源考虑。本模拟中,肉牛的平均体质量为330 kg,日粮干物质能量取10.14,环境温度取30 ℃。由式(2)、(3)计算可得:肉牛的总散热量为575.84 W,显热散热量为271.98 W。

式中φtot为总散热量,W;sφ为显热散热量,W;Y2是日增质量,0.7~1.1 kg/d;M 是干物质能量,粗饲料M=10 MJ/kg,精饲料M=11~12 MJ/kg;m是肉牛体质量,kg;α、Kt是无量纲数,

1.5 流体域与边界条件

1.5.1 湿帘入口

湿帘区域设置为多孔介质,进风口设置为速度入口(velocity inlet),经测定,过帘风速分别为1.51、1.48、1.44 m/s,风速角度垂直于边界,初始温度为 302.84 K(29.69 ℃),湿帘的黏性阻力系数为12.097 8,惯性阻力系数为67.745 7。

1.5.2 风机出口

出风口设置为基于压力出口的风扇边界(exhaust fan),由测定得:4台风机的风速大小分别为3.66、3.57、3.49、3.53 m/s,并依据风速推算出质量流量与压强跃升量,如表2所示。

表2 排风扇边界条件Table 2 Boundary condition of fan

1.5.3 温度边界

流场中其他壁面与牛体均设置为无滑移的墙面边界,热力学边界设置为温度边界条件,根据红外热像仪测定数据,具体设定数值如表3所示。

1.5.4 数值求解

采用 Fluent 软件进行数值求解,选用 Realizable湍流模型,近壁区采用标准壁面函数,控制方程采用基于有限体积的离散方法,压力-速度耦合选用SIMPLE 算法,动量和湍流动能选用二阶迎风格式。

表3 温度边界条件Table 3 Boundary condition of temperature

2 结果与分析

2.1 CFD模拟验证

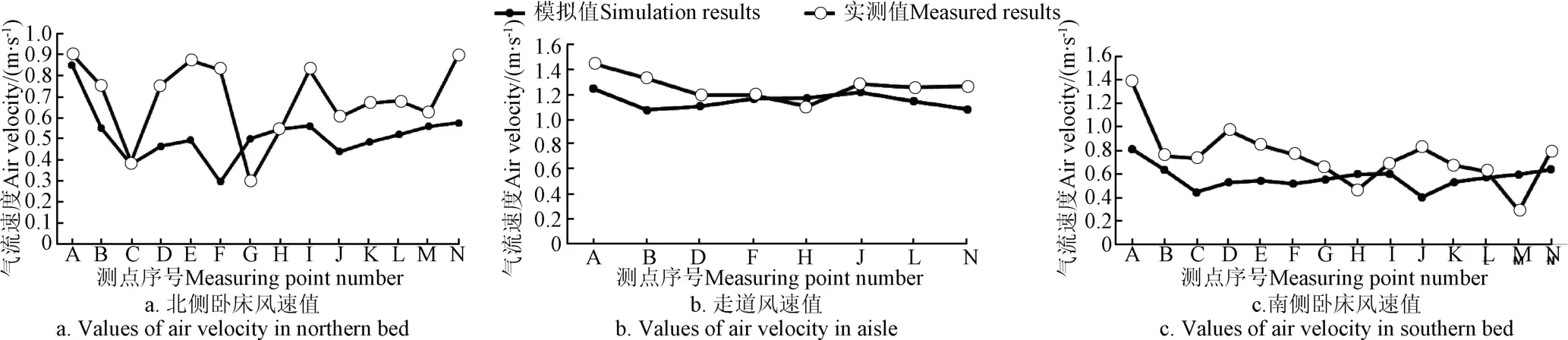

2.1.1 气流场验证

图4、图5、图6为距地面0.7、1.2、1.7 m处各测点风速模拟值与实测值的对比结果,同时以平均相对误差作为判定标准,经计算得出:0.7m高度为27%,1.2 m高度为14%,1.7 m高度为13%。对比Bustamante等[16]模拟的相对误差14.7%,可认为本试验1.2、1.7 m高度的气流速度吻合性较高。虽然0.7 m高度的相对误差较大,但从图中可得气流速度的实测值与模拟值之间趋势吻合,尤其走道处无障碍物等影响,模拟值与实测值的吻合更佳。图4a、图5a中C点的风速值变化趋势不一致,原因可能是在C点前设有粪沟盖板,在实际生产过程中会出现盖板不严实的情况,导致畜舍气密性不佳。同时在实际测量时,受饲喂挡墙的影响,测定位点存在一定的偏差。此外,肉牛的行为会对气流场造成一定的阻力,影响风速值。并且由于实际状态下肉牛四处走动,但模拟中牛的位置是固定的,因此造成0.7 m处风速的实测值偏差较大、吻合性略差。以绝对误差为判定标准,经计算得出:在 108个风速测定点中有 95个点的绝对误差不超过0.3 m/s、占比 88.0%,对比 Blanes-Vidal等[17]模拟的 27个测点中有19个测点的绝对误差在0.3 m/s以下、占比70.4%,本试验吻合性验证更佳,认为模型有效,可基于此模型来预测舍内的气流分布。

图4 0.7 m高度风速实测值和模拟值Fig.4 Measured and simulated value of air velocity at 0.7 m height

图5 1.2 m高度风速实测值和模拟值Fig.5 Measured and simulated value of air velocity at 1.2 m height

图6 1.7 m高度风速实测值和模拟值Fig.6 Measured and simulated value of air velocity at 1.7m height

2.1.2 网格独立性检验

为保证模型具有良好的精度,应对网格独立性进行验证。Chen等推荐将网格呈现倍数增长、并对不同倍数网格数的模型进行比较来判定网格独立性[18]。本模拟利用该方法进行检验,最终对0.5倍网格、1倍网格、2倍网格数(网格数分别为2.9×106、5.8×106、1.2×107)进行网格独立性分析,见图7。

图7 网格独立性检验Fig.7 Grid independence test

由图7可知,在网格数量达到5.8×106(1倍网格)时,再增加网格数量,结果无明显改善,1倍网格与2倍网格下的模拟结果差异不显著,这就说明该模型较多计算域内,网格数量已达到独立性。为提高计算速度,本模拟选择5.8×106网格数的模型进行后续研究。

2.2 模拟结果

2.2.1 气流场模拟结果

不同截面的风速分布状况见图8。由图8a、8b、8c可知,较高风速仍主要集中在饲喂走道(中间颜色最浅区域),但与安装吊顶前相比[10],南北侧卧床处的风速显著增加,牛舍中部区域不再存在极小风速区。在Y=700 mm平面上,饲喂走道的平均风速为 1.05~1.57 m/s,肉牛活动范围的平均风速为0.26~0.78 m/s,在Y=1 200 mm平面上,全舍风速得到有效改善,肉牛活动区域风速在 0.52 m/s以上,且靠近湿帘处风速更大。在Y=1 700 mm平面上,全舍风速在1.05 m/s以上。高度上的风速差异是由于牛、挡墙等产生的阻碍作用不同而产生的。在Y=0.7 m平面上,气流受到挡墙和牛体的影响,阻力较大,从而风速较低;在Y=1.2 m平面上,仅有部分挡墙与牛体上半部分对气流产生阻碍作用,因此风速有所提高;在Y=1.7 m平面上,气流几乎不受到阻碍,所以风速最大。由图8d、8e发现,挡墙两侧风速出现明显降低,但影响范围基本在 0.6~0.7 m高度以下的区域,靠近挡墙处风速为0.26 m/s以下,这可能是由于挡墙对气流的阻碍作用造成的。挡墙水平高度上方的气流平行于平面流动,靠近吊顶处风速为 1.31~1.57 m/s。沿牛舍纵轴方向的风速稍有衰减,靠近湿帘处的风速稍高。

图8 截面气流场模拟结果Fig.8 Simulated results of airflow field section

注:X朝向湿帘端,下同。

Note: X is toward to the pad. The same as below.

综上,在试验牛舍原型中增加吊顶时,可将气流导向肉牛活动范围内,有效改善肉牛活动区域风速,舍内的气流均匀性得到提高。但由于薄膜吊顶的贴附作用,气流贴薄膜表面前行,因此随着高度的增加,风速越高、气流均匀性越好。但总体而言,舍内风速的增加有助于降低肉牛的体感温度,缓解牛只热应激,满足夏季肉牛饲养标准。

2.2.2 气流分布均匀性评价

为评价吊顶安装前后肉牛活动区域的气流分布均匀性,参照民用建筑的气流均匀性标准进行评价[19]。由式(4)、(5)计算得出吊顶安装前后的舍内气流均匀性。吊顶安装前,Y=1.0 m截面风速的不均匀系数为9.26;吊顶安装后,舍内Y=0.7 m截面风速的不均匀系数为6.32,Y=1.2 m截面风速的不均匀系数为6.09,Y=1.7 m截面风速的不均匀系数为 5.99。由此可知,安装吊顶不仅提高了舍内风速,气流均匀性也得以提高。式中Jh为距地面高度h mm的平面上的气流不均匀系数,值越低,气流均匀性越好;Vh为距地面高度h mm的平面上的平均气流速度,m/s;Vi为第i个测定点的气流速度,m/s;n为测定点数量。

2.3 环境状况实测值分析

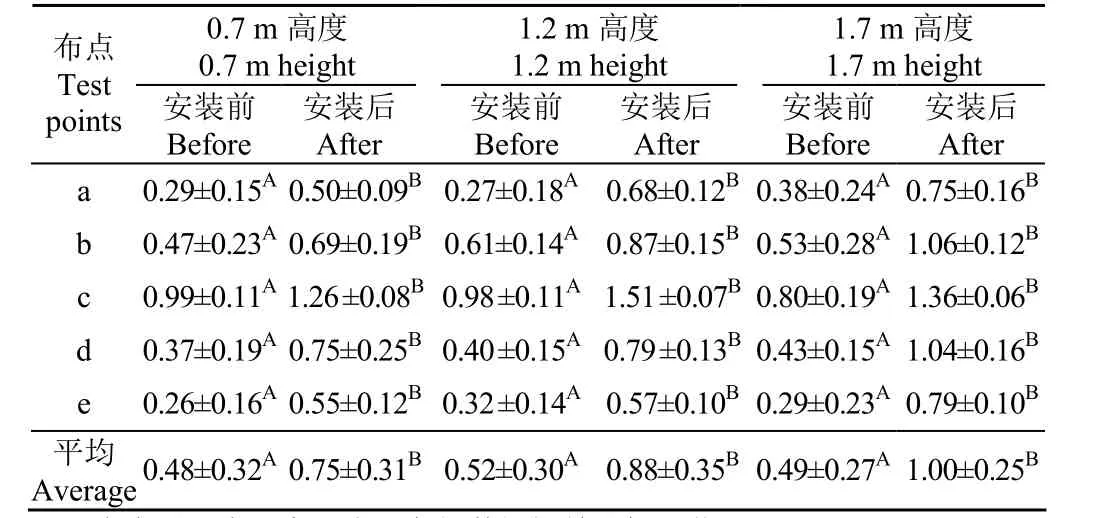

2.3.1 风 速

表 4为吊顶安装前后舍内不同高度的平均风速。湿帘风机系统运行后,未安装吊顶的牛舍内,高风速区主要集中在饲喂走道,风速为0.80~0.99 m/s,造成通风资源浪费,肉牛活动区域风速小于0.5 m/s,且靠近墙的区域风速更低。这是由于肉牛拴系饲养依次排列以及墙体对气流产生阻碍,而饲喂走道处无障碍物,因此肉牛活动区风速变小。1.2 与1.7 m高度处的风速值均高于0.7 m高度,这是由于随着高度的增加,牛体以及挡墙其他障碍物对气流场的阻力减小,从而引起风速增大;吊顶牛舍内,各区域风速值都显著提高,不同高度平均风速值的差异减小,表明舍内气流分布更为均匀。虽然高风速区仍然集中在饲喂走道,但肉牛活动区平均风速增至0.75 m/s。根据肉牛适宜的通风参数,育肥牛舍(1岁以上)的夏季适宜风速为0.8~1.0 m/s[20];CIGR推荐的夏季适宜风速1.0~3.0 m/s[21],对照这一标准,未安装吊顶的牛舍内风速小于0.5 m/s,而安装吊顶后舍内平均风速均显著提高。由图9可知,吊顶安装后较安装前肉牛附近的平均风速提高0.38 m/s,说明吊顶安装后显著提高舍内风速,满足肉牛夏季生长需要。但靠近挡墙处的风速出现规律性上下浮动,这是挡墙对气流产生阻碍作用的结果。

表4 吊顶安装前后舍内平均风速Table 4 Average velocity in barn before and after ceiling installation(m∙s-1)

2.3.2 温湿度

表 5为吊顶安装前后舍内外各时刻的平均温度。湿帘风机降温系统开启后,未安装吊顶的牛舍,舍外平均温度(35.0±2.7)℃条件下,0.7 m高度处平均温度(30.0±0.7)℃,1.2 m高度处平均温度(30.1±0.8)℃,较舍外平均降温14%;安装吊顶的牛舍,舍外平均温度(37.2±2.1℃)℃条件下,0.7 m高度处平均温度(31.1±0.7)℃,1.2 m高度处平均温度(31.1±0.7)℃,较舍外平均降温16%;且14:00时刻吊顶牛舍内平均温度(31.3±0.8)℃,较舍外降低18%,说明安装吊顶后降温效果显著。

图9 吊顶安装前后舍内平均风速对比Fig.9 Comparison of average velocity before and after ceiling installation

表5 吊顶安装前后舍内外平均温度Table 5 Average temperature in barn before and after ceiling installation℃

表6为吊顶牛舍内外各时刻平均相对湿度。系统运行后,除10:00外舍内相对湿度小于或接近80%,舍内平均相对湿度80.9%。NY/T388-1999规定的牛舍环境湿度上限是80%[22],一般认为育肥牛舍的相对湿度不宜超过85%[23],对照这一标准,舍内相对湿度略高,超过这一标准。

表6 吊顶安装后舍内外平均相对湿度Table 6 Average relative humidity in barn after ceiling installation%

2.3.3 有害气体浓度

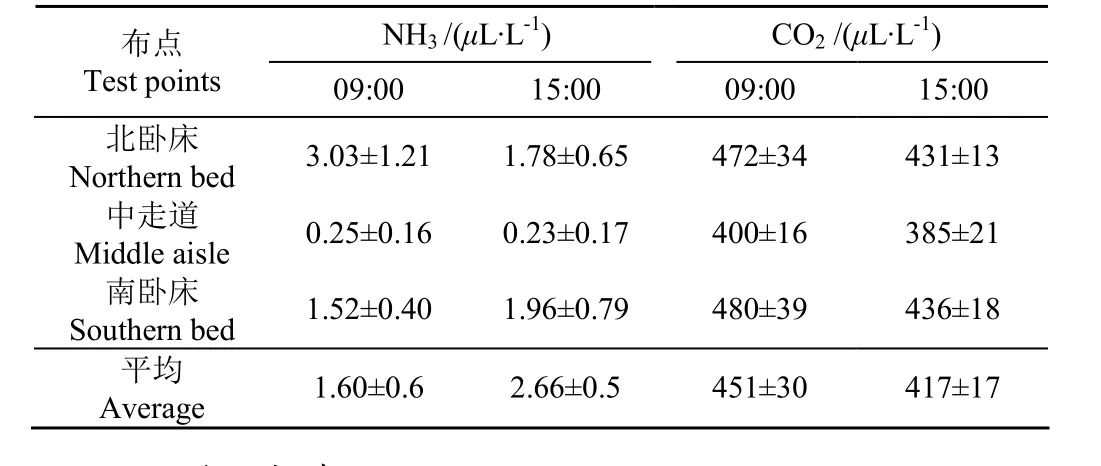

表7为吊顶牛舍不同区域、不同时刻的平均NH3与CO2浓度。由数据可知,系统开启运行后,舍内北侧肉牛活动区域的平均NH3浓度与CO2浓度较高,中走道的平均NH3浓度与CO2浓度较低。这种差异是由于肉牛活动引起的。CIGR推荐牛适宜的CO2质量浓度为3 000 μL/L,NH3质量浓度为20 μL/L[21],因此两者均满足肉牛舍空气质量标准。

表7 吊顶安装后舍内平均气体浓度Table 7 Average mass concentration in barn after ceiling installation

2.3.4 呼吸频率

由于一天当中12:00~14:00温度最高,因此测定这2个时刻下的呼吸频率。目前尚无关于肉牛的呼吸频率范围标准,故参考奶牛相关数据:正常情况,呼吸频率 20次/min;轻度热应激,呼吸频率 50~60次/min;中度热应激,呼吸频率>80~120次/min;严重热应激,呼吸频率>120~160次/min[24]。经测定,在这2个时刻肉牛的呼吸频率分别为(36±7)、(35±4)次/(min),虽高于正常情况,但未达到轻度热应激水平,说明肉牛处于较好的生理状态。

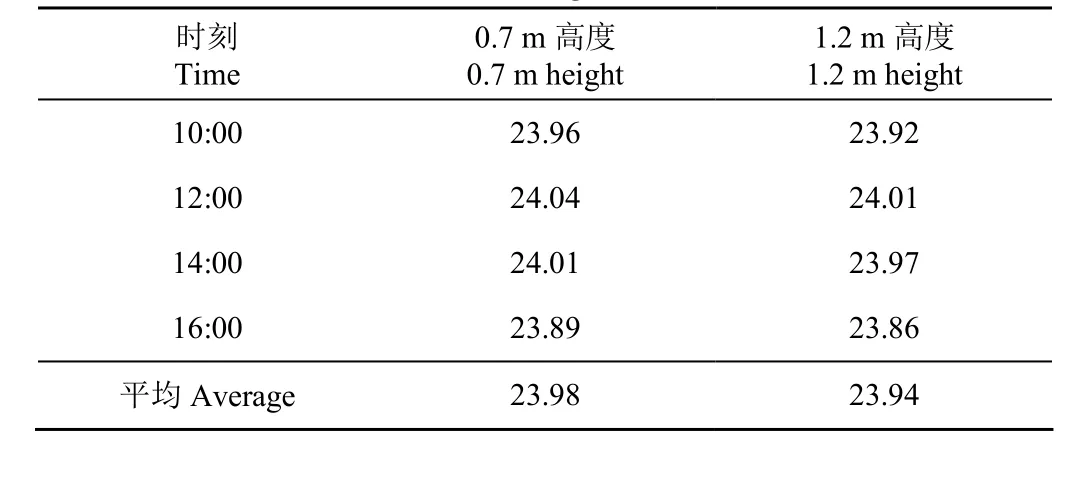

2.3.5 等温指数(ETI)

表8为由式(1)计算得出的吊顶牛舍ETI。由于目前鲜见关于肉牛的 ETI评价标准,因此参考奶牛标准进行评价。Baeta等[15]指出,当ETI在16~26.5范围为安全状态,当ETI在>26.5~31.5范围为预警状态,当ETI>31.5为特别预警状态,当ETI>37.5为危险状态,当ETI>43.5为特别危险状态。Silva等[25]在巴西地区进行同样研究,指出当ETI<30为安全状态,当ETI在30~34范围为预警状态,当ETI在34~38范围为特别预警状态,当ETI>38为危险状态。对照以上标准,吊顶牛舍内的 ETI均处于安全状态,说明通风降温效果较好。

表8 吊顶安装后舍内平均等温指数ETITable 8 Average ETI (equivalent temperature index) index in barn after ceiling installation

3 讨 论

首先,针对气流场,大多模拟采用空载畜舍进行吻合性验证,或将动物体简化为板状结构,且模拟中动物模型的位置是固定的,但实际饲养中肉牛的排列、走动、分布等时刻变化,这是影响风速吻合性验证不理想的主要原因。针对舍内的风速分布,贺城等[26]对纵向通风系统育肥猪舍进行探究,发现气流在进出风口风速较大,中部区域风速较低,且越靠近出风口舍内温度越高;王校帅[6]对蛋鸡舍湿帘风机纵向通风系统的环境进行 CFD模拟,发现由于鸡笼的阻碍作用,舍内中部存在低风速区,风速仅为0.5 m/s,易使蛋鸡发生热应激。而本次试验中模拟的吊顶牛舍结构形式虽与原牛舍相同,但肉牛饲养方式、牛群头数不同。其中原牛舍的模拟为拴系饲养,饲养头数58头,吊顶牛舍为小群饲养方式,饲养头数81头。因此本次试验对原模型进行了改进,增加了牛的数量同时将其随机分布于牛舍中。但吊顶牛舍与原牛舍的模拟结果均表明由于牛体挡风的影响,靠近湿帘与风机端的区域风速较大,牛舍中部的肉牛活动区域风速减小,与上述试验结果一致,说明不同的饲养方式未对舍内风速环境产生较大影响。因此在探究气流场变化原因时不考虑该因素。

虽然导流板能在一定程度上解决畜舍气流分布不均的问题,但它的也存在一些缺陷。导流板在 LPCV奶牛舍中的应用效果较好,可使平均风速增加52.8%,气流不均匀性指标降低41.8%[7],但由于LPCV牛舍属于横向通风系统,故对于导流板在纵向通风系统中的应用效果仍有待探究。Cheng等[27]发现,在纵向通风系统的鸡舍中,当气流经过屋顶导流板之后,会返回顶棚,造成相邻导流板之间的涡流区的形成,同时导流板的存在会增大气流场阻力,影响风机工况。这一问题同样出现在采用管道通风系统的奶牛舍中[6]。此外,Smyk等[28]在探究导流板对气流场的影响后发现,导流板虽能使得室内气流分布更均匀,但这一效果在气流场的上风向区域很不稳定,且该区域风速变异度较大。

由前期试验结果可知[10],安装导流板后虽然可将气流引向2侧,但效果十分有限,相邻屋顶导流板之间存在低风速区,风速接近0。肉牛活动区的风速约为0.6 m/s,与初始牛舍相比仅提高0.3 m/s,而安装吊顶后,由于牛舍体积有效减小,使相同进气量的牛舍风速提高,同时使得气流更集中于肉牛活动区,风速可达1 m/s,与安装导流板的牛舍相比提高了0.4 m/s。2016年,Duan等[29]利用CFD技术,发现在湿帘风机纵向通风的兔舍中,降低塑料天花板高度的兔舍风速提高0.8 m/s,与本试验结果一致。因此认为吊顶牛舍更有利于提高舍内风速与气流均匀性,从而缓解肉牛发生热应激。

在畜舍中,空气分布与通风设计高度相关。因此,在动物所占据的空间内,在达到适宜的风速的同时产生均匀分布的气流场对于畜舍的热舒适条件而言至关重要[30]。综上所述,认为在纵向通风的畜舍中,合理利用吊顶是一种方便有效且经济适宜的降温措施。

4 结 论

本研究对湿帘风机纵向通风系统吊顶肉牛舍进行了三维数值模拟和现场实际测量,得出以下结论:

1)环境数值模拟结果表明,牛舍内气流均匀性得到提升,肉牛活动区域风速显著提高,在Y=0.7 m截面上,肉牛活动范围的平均风速为0.26~0.78 m/s,Y=1.2 m截面上,肉牛活动区域风速在0.52 m/s以上,Y=1.7 m截面上,全舍风速在1.05 m/s以上。

2)环境指标实测结果表明:吊顶牛舍内Y=0.7 m截面的平均风速为 0.75 m/s,Y=1.2 m截面的平均风速为0.88 m/s,Y=1.7 m截面的平均风速为1.00 m/s,吊顶安装后较安装前平均风速提高0.38 m/s。未安装吊顶的牛舍,舍外平均温度(35.0±2.7)℃条件下,0.7 m高度处平均温度(30.0±0.7)℃,1.2 m高度处平均温度(30.1±0.8)℃,较舍外平均降温 14%;安装吊顶的牛舍,舍外平均温度(37.2±2.1)℃条件下,0.7 m 高度处平均温度(31.1±0.7)℃,1.2 m高度处平均温度(31.1±0.7)℃,较舍外平均降温 16%,说明安装吊顶后降温效果显著。吊顶牛舍内有害气体浓度均在饲养标准范围内;肉牛呼吸频率36次/min,未达到轻度热应激水平,牛舍平均等温指数为23.96,处于安全状态,说明吊顶牛舍能为肉牛提供适宜的饲养环境。

综上,本试验提出的湿帘风机纵向通风系统结合吊顶的优化方案,既利于提高舍内风速与气流均匀性,又可避免因导流板阻力增大对风机风量造成的影响,可为指导该形式肉牛舍的设计提供依据。