吡丙醚系列悬浮剂自动化加工工艺研究

2019-06-20苑志军成庆勇徐海燕张芝平

苑志军,成庆勇,郭 聪,徐海燕,张芝平

(上海生农生化制品股份有限公司,上海 201613)

智能化悬浮剂加工车间是利用计算机技术、自动化技术和信息化集成技术,通过液体投料自动化、粉尘除尘自动化、VOC处理自动化,悬浮剂生产的连续化和生产工艺精细化,以实现智能化生产。上海生农生化制品股份有限公司于2017年5月建成国内首家智能化悬浮剂加工车间,其设计并完成智能中控系统,通过智能中控系统,实现投料、配料、砂磨和过滤的中间过程智能化管理,无需人员参与,节省劳动力成本。PLC(可编程逻辑控制器)系统对悬浮剂的整个加工工艺进行控制,采用了大量的数据性能探测和传感装置,对悬浮剂生产过程中的物料参数、设备性能参数进行实时监控和及时传输,便于操作人员对物料和设备监督、及时调试,最终保证产品质量。剪切搅拌装置采用梅特勒电子称重模块,精确度高,在中控系统的工艺流程图中将物料重量在大屏幕显示,实现现场无人操作。此外在除尘方面,采用先进的水幕除尘,并且与固体料仓设置了联锁装置,即开启料仓门系统默认打开除尘装置,实现操作环境无粉尘的安全化,车间还设置VOC处理装置,采用活性炭吸附,去除车间的异味,有效降低环境危害。

最易被生物体捕获并能取得最佳防治效果的农药雾滴直径或尺度为生物最佳粒径。农药雾化后可形成不同细度的雾滴。但对于某种特定的生物体或生物体上某一特定部位,只有一定细度的雾滴能被捕获并发挥药效。这种现象总结为生物最佳粒径理论[1],而悬浮剂本身的悬浮颗粒粒径,是影响喷雾雾滴的粒径大小的主要决定因素,粒径在一定范围内可以更好的发挥最佳生物效果。根据物理化学原理,小颗粒的溶解度与其粒径有关,粒径愈小,其溶解度愈大,易发生奥氏熟化现象,而粒径越大,则会影响制剂的悬浮率指标,因此悬浮剂的生产需要对粒径进行严格的控制,使其处于最佳的粒径范围[2]。

1 实验部分

1.1 试验药剂

10%吡丙·吡虫啉悬浮剂(商品名:施定益)、20%甲维·吡丙醚悬浮剂(商品名:爱秋)、30%吡丙·虫螨腈悬浮剂(商品名:稳敌),上海生农生化制品股份有限公司。

1.2 仪器设备

RTSM-60AJ圆盘式卧式砂磨机、95%氧化锆珠(0.8~1.0 mm、1.2~1.4 mm),上海儒特机电设备有限公司;S4B03-1250/T棒硝式卧式砂磨机,耐驰(上海)机械仪器有限公司;FMB220弗鲁克高剪切分散乳化机、FJSX200捷流式剪切机(捷流分散混合机)、FDX1-165在线剪切机,上海弗鲁克科技发展有限公司;BT-9300Z激光粒度仪,丹东百特仪器有限公司;HPLC-1200液相色谱仪,安捷伦科技有限公司。

1.3 工艺流程

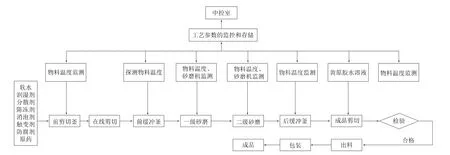

智能化悬浮剂加工工艺采用二级砂磨串联,利用前后缓冲釡实现连续化生产。液体物料采用隔膜泵自动进料和自动称量,粉体物料利用螺杆进料装置进入前剪切釡中,通过高剪切和锚式搅拌达到均质目的,混悬液通过中控系统的控制进入在线剪切、前缓冲釡、一级砂磨、二级砂磨、成品剪切、放料等工艺,在每个工艺过程中增加温度监测、数据传感装置、设备稳定性监控和报警系统,成品剪切工艺阶段加入黄原胶水溶液,剪切完成后进行中检测。

图1 智能化悬浮剂工艺流程图

1.4 性能指标

吡丙醚系列悬浮剂有效成分质量分数、悬浮率分别参考企业标准:《10%吡丙·吡虫啉悬浮剂》(Q31/0117000121C044—2017)、《20%甲维·吡丙醚悬浮剂》(Q31/0117000121C011—2017)、《30%吡丙·虫螨腈悬浮剂》(Q31/0117000121C041—2017)。

2 结果与分析

2.1 剪切设备的选型

剪切式均质技术作为新型微米技术,已广泛应用于食品、医药、轻工、微生物等诸多行业,并得到迅速发展,已成为这些行业对有关流体、半流体产品品质所必不可少的工艺过程[3]。其工作原理为:物料经初粉碎后,与大量水混合物,使物料有一定的流动性。转子(带叶片)高速旋转产生强大的离心力场,在转子中心形成的负压区,料液(纤维物料与流体混合物)从定转子中心被吸入,在离心力作用下,物料由中心向四周扩散,在向四周扩散过程中,物料首先受到叶片的搅拌、并在叶片端面与定子齿圈内侧窄隙间被剪切,然后进入内圈转齿与定齿的窄小间隙内,在机械力和流体力学效应的作用下,产生很大的剪切、摩擦、撞击以及物料间的相互碰撞和摩擦作用使物料破碎。随着转齿的线速度由内圈向外圈逐渐加快,粉碎环境不断改善,物料在向外圈运动过程中受到越来越强烈的剪切、摩擦、冲击、碰撞等作用而被粉碎得越来越细[4]。

在对3个吡丙醚系列悬浮剂的剪切设备研究应用中,分别对截流式剪切和高剪切进行了详细的粒径对比,不同剪切形式对粒径影响结果见表1。

由表1可以看出,在同样处理时间的条件下,高剪切设备处理的3个悬浮剂产品,其D50、D90粒径均小于截流式剪切设备相应粒径,表明高剪切设备更能满足剪切均质的要求。3个产品高剪切后粒径图谱见图2。

表1 不同剪切形式对粒径的影响μm

图2 高剪切粒径

2.2 在线剪切设备的验证

管线式剪切均质是在电机的高速运转下,物料在转子与定子狭窄间隙高速运动,在机械运动和离心力的作用,物料承受高速剪切均匀混合,研磨破碎、搅拌乳化等。3个产品在线剪切粒径变化对比见表2。在线剪切粒径图谱见图3。

由图3可知,在线剪切工艺后,物料的粒径有所降低,降幅不明显。对比图2和图3可知,在线剪切后,物料的粒径均匀度提高,大颗粒粒径的数量减少,结果表明在线剪切设备有助于改善产品的粒径范围。

表2 在线剪切前后粒径的变化结果μm

图3 在线剪切粒径

2.3 一级砂磨机进料速度的调试

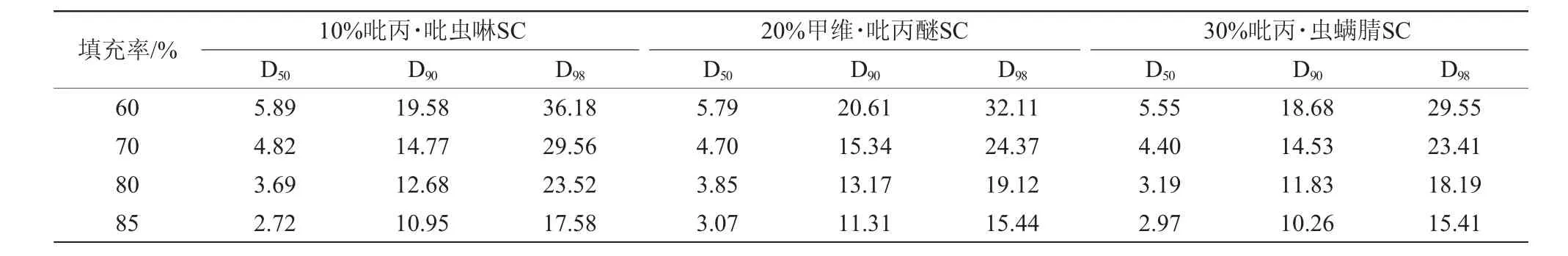

砂磨是悬浮剂生成工艺中最重要的环节,需要把前处理的物料砂磨到一定细度,便于优化药效和理化指标。影响砂磨机砂磨效率的因素有砂磨机类型、锆珠填充率、锆珠纯度、砂磨时间、物料流量等。本实验一级砂磨采用盘式砂磨机、95%氧化锆珠,分别对锆珠填充率和物料流量进行研究。一级砂磨机锆珠填充率对物料粒径结果见表3。由表3数据发现,锆珠填充量越多,物料粒径越小,砂磨效果越好,因此3个产品一级砂磨锆珠填充量均选择填充率85%。

表3 一级砂磨机锆珠填充率对物料粒径的影响 μm

一级砂磨机物料流量对物料粒径的影响见表4。

由表4可知,10%吡丙·吡虫啉SC进料量速度越大,物料粒径越大;20%甲维·吡丙醚SC物料进料量在360 kg/h时,收益最高;30%吡丙·虫螨腈SC物料流量为420 kg/h时,收益最高。结合产能和生产效率因素,10%吡丙·吡虫啉SC和20%甲维·吡丙醚SC选择物料进料流量为360 kg/h,30%吡丙·虫螨腈SC选择物料进料流量为420 kg/h。

表4 一级砂磨机物料流量对粒径的影响 μm

2.4 二级砂磨机锆珠填充率调试

二级磨砂工艺是将颗粒砂磨到理想粒径的工艺过程,因此二级砂磨采用棒削式砂磨机,以满足粒径需求。二级磨砂机锆珠填充率对物料粒径影响结果见表5。

由表5可知,二级磨砂机锆珠填充率越高,所制物料粒径越小。10%吡丙·吡虫啉SC和20%甲维·吡丙醚SC随着锆珠填充率为由60%上升至85%时,其磨砂物料粒径逐渐减小,但30%吡丙·虫螨腈SC锆珠填充率为85%时的物料粒径与填充率为80%时的物料粒径差异较小,因此10%吡丙·吡虫啉SC和20%甲维·吡丙醚SC二级磨砂机选用85%锆珠填充率,30%吡丙·虫螨腈SC二级磨砂机选用80%锆珠填充率。

表5 二级砂磨机锆珠填充率对物料粒径的影响 μm

2.5 二级砂磨机物料流量调试

二级砂磨机物料流量对物料粒径影响结果见表6。

由表6可以看出,10%吡丙·吡虫啉SC物料流量为300 kg/h时,砂磨粒径最好,但产能较低,物料流量控制在360 kg/h时,其粒径也符合应用需求,因此,10%吡丙·吡虫啉SC二级磨砂机物料流量定为360 kg/h。20%甲维·吡丙醚SC和30%吡丙·虫螨腈SC随着物料流量的增加,颗粒粒径逐渐减小,但物料流量为420 kg/h时,其颗粒粒径符合应用要求,综合产能和成本考虑,20%甲维·吡丙醚SC和30%吡丙·虫螨腈SC二级磨砂机物料流量选择420 kg/h。

表6 二级砂磨机物料流量对物料粒径的影响 μm

2.6 最佳工艺参数的确定

通过以上工艺参数的研究,确定了吡丙醚系列悬浮剂产品的不同生产工艺,为进一步验证工艺的可靠性,按上述工艺参数对3个吡丙醚悬浮剂产品进行工业化生产,并按照产品标准进行检测,结果见表7。吡丙醚系列悬浮剂的企业标准(上海生农生化制品有限公司)见表8。

由表7可知,根据设定的工艺参数进行工业化生产,产品各项指标符合标准,其粒径范围满足实际应用需求。

表7 吡丙醚系列悬浮剂检测结果

表8 吡丙醚系列悬浮剂企业标准%

3 结论

本文研究了工业化条件下的物料粒径控制参数,高剪切设备可以很好的控制砂磨前物料的粒径,为后期的砂磨工艺提供基础。在线剪切设备虽然不能进一步减小前处理的颗粒粒径,但可以改善粒径范围,使得粒径更加均匀一致。最终确定10%吡丙·吡虫啉SC的最佳砂磨工艺参数为一级砂磨物料流量360 kg/h,锆珠填充率为85%;二级砂磨物料流量360 kg/h,锆珠填充率85%。20%甲维·吡丙醚SC一级砂磨物料流量360 kg/h,锆珠填充率85%;二级砂磨物料流量420 kg/h,锆珠填充率为85%;30%吡丙·虫螨腈SC一级砂磨物料流量420 kg/h,锆珠填充率85%;二级砂磨物料流量420 kg/h,锆珠填充率为80%。不同产品由于其药剂本身的粘度、物料硬度不同,所需的锆珠填充率和物料流量也不同,需要在生产过程中进一步摸索和建立最佳的生产条件。