氯化钙/甲酸溶解体系下丝素纳米纤维膜的制备及其性能

2019-06-19李晓茹

李晓茹

(青岛大学纺织服装学院,山东 青岛266000)

静电纺丝是一种广泛使用的纤维成型技术,通过使用高压电场可以生产直径范围从几纳米到几微米的聚合物纤维[1],为其应用提供了许多可能性,特别是在生物医学领域,如抗菌垫、快速止血贴剂、伤口敷料、药物输送系统及组织工程等。

由于SF 良好的生物相容性和再生性能[2-4],其被认为是一个重要的生物材料,已被研究用于伤口敷料[5-7]。 然而,生产这些SF 材料(如丝素蛋白膜)需要一系列复杂的处理步骤,因为SF 无法直接获得,必须提取溶解脱胶丝。 SF 纤维长期以来一直应用于纺织、生物技术和医学领域,因为它具有较高强度,断裂伸长率,环境稳定性和生物相容性[8]。 SF 纤维可用于缝合伤口[9]、药物递送[10]、血管组织再生[11]、皮肤伤口敷料和骨组织支架[12]等。

1 实验部分

1.1 实验材料与仪器

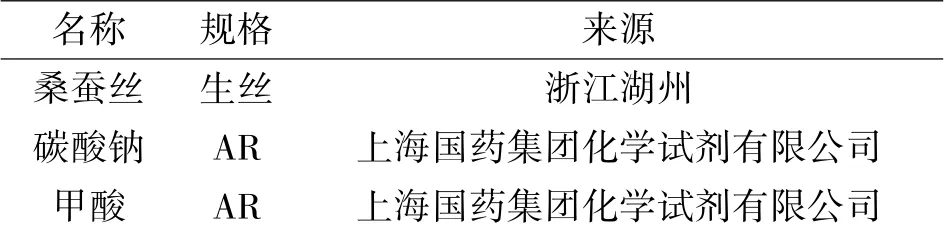

实验材料如表1 所示

表1 实验材料

氯化钙 AR 上海国药集团化学试剂有限公司无水乙醇 AR 上海国药集团化学试剂有限公司

实验仪器设备:精密电子天平,磁力搅拌器,静电纺丝机,AR2000 流变仪(TA Instruments, America),Phenom ProX 台式扫描电子显微镜(复纳科学仪器,上海有限公司),傅里叶红外变换光谱仪,HTS-RRD1000 柔软度测试仪(东莞市中野精科仪器有限公司),YG461E 数字式透气量仪,YS02A 型八篮恒温烘箱,PSM165 孔径测试仪。

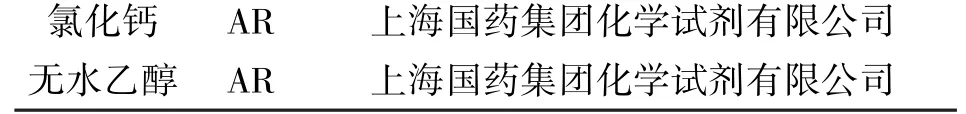

1.2 SF 纺丝溶液的制备

根据已发表的论文[13-14]对茧丝进行脱胶。 常温下将氯化钙(CaCl2)(纯度99%)溶解在甲酸(FA)(纯度98%)溶液中,用搅拌器机械搅拌3 h配置浓度为4% (w/v) FA-CaCl2溶液;然后,将脱胶的茧丝溶解在FA-CaCl2溶液中, 搅拌4 h 得到SF 纺丝液。 用透析袋透析该SF 纺丝液3 天,把处理后的纺丝液倒入培养皿中,室温下自然干燥成膜。 将SF 膜与FA 再次混合,形成最终的再生SF溶液(其中SF 质量分数分别为3%、5%、10%、15%(w/v))。

图1 静电纺丝SF 纺丝溶液的制备

1.3 静电纺丝制备SF 纳米纤维膜

在室温下,配制再生SF 纺丝液(不同浓度分别为3%、5%、10%、15%、 (w/v)),使用相同的注射器吸收纺丝液,在不同的条件下进行静电纺丝,如图2 静电纺丝装置示意图。 研究不同条件对纤维形貌和直径的影响,并对制得的再生SF 纳米纤维膜用体积分数75 %的酒精溶液进行后处理30min,自然晾干。

图2 静电纺丝装置示意图

1.3 性能测试与表征

(1)流变性分析

选用流变仪(AR2000,TA Instruments, America),测试再生丝素溶液的黏度流变性,在顶板下降期间施加在样品上的法向力限制在0.1N[15]。

(2)扫描电镜成像

通过扫描电子显微镜(SEM)分析再生SF 纳米纤维。 通过使用图像J 分析软件分析SEM 图像获得所有样品的平均直径。

(3)红外光谱分析

采用IRPres-tige-21 红外光谱仪(Shimaduco,LTD,日本)红外光谱仪测定静电纺纳米纤维的二级结构。

(4)吸水率分析

利用称重法来计算,把面积为10 mm×10 mm纤维膜(105 ℃下干燥2 h),称重(W1)浸泡在蒸馏水中,使其吸水1h 体积增大至平衡,滤纸吸水,称重(W2)。 同等处理并控制时间。

吸水率/%=[(W2- W1)/W1]×100%

(5)透湿性分析:吸湿性能按照国家标准Gt3/T9995.1997 测试,采用YS02A 型八篮恒温烘箱测定纤维的回潮率。

透湿性/%=[ΔW / S·H]×108

式中: ΔW 为失重,单位g; S 为透湿面积,单位mm2; H 为2 次称量的时间间隔,单位h。

2 结果与讨论

2.1 SF 的溶解机理讨论

常温下,SF 具有高结晶度,难以实现溶解。 到目前为止,脱胶丝纤维已直接溶解在几种溶剂中,如H3PO4[16],H3PO4-FA[17], LiBr[18], CaCl2-ethanol-H2O,FA-CaCl2[19]等。 这些SF 溶液可以通过不同的制备方法加工成许多不同的材料,如薄膜、支架。 在我们的工作中,我们在室温下通过FA-CaCl2溶解体系制备丝素纳米纤维图3(a)。

SF 由重(H)链(~390 kDa)和轻(L)链(~26 kDa)组成。 H 链的疏水结构域可以形成β-折叠结构。 L 链的氨基酸序列是非重复的,因此L 链更具亲水性和相对弹性。 SF 的主要晶体结构是Silk I 和Silk II。 含量少且不稳定的Silk III 结构也存在于空气/水界面处的再生SF 溶液中。 Silk I 结构可以通过处理容易地转化为Silk II。

当SF 溶解在CaCl2-FA 溶液中时纤维形成(图3(b))。 我们发现在这种溶剂体系中,SF 纤维被分解成许多纳米纤维。 基于氨基酸序列的内在特性和体内生理影响,SF 分子转化为纳米纤维[20]。 然后这些纳米纤维聚集成丝纤维。 所得纤维显示出分层的纤维状结构,片层与片层之间则是依靠了范德华力的作用彼此结合[21],并且还显示出比天然丝更高的强度和延展性。 利用盐酸二元系区别于以前的方法,不需要控制温度。 常温条件下,结晶结构破坏以达到溶解SF 的目的。 SF 在CaCl2-FA 溶解体系中结构变化示意图如图3(c)所示。 众所周知,FA 并不能SF 溶解,CaCl2-FA 溶液(即使在CaCl2浓度较低的情况下)亦可使SF 溶解。 原因是溶解时,FA 使SF 纤维膨胀,降低分子间的相互作用,促进水分子向丝素内的渗透,有利于Ca2+的进入。 分子链的溶剂化作用促使蚕丝发生在分子水平的溶胀,Ca2+与丝素大分子链的酪氨酸、丝氨酸等发生络合,破坏分子间的氢键作用,破坏β-折叠结构,而该溶解体系下溶剂的溶胀能力有限,可以破坏丝素的结晶结构。

图3 SF 纤维在CaCl2-FA 溶解体系中的溶解过程及机理示意图(a)SF 溶解;(b)SF 纤维形成过程;(c)SF 在CaCl2-FA 溶解体系中结构变化

2.2 SF 溶液流变性分析

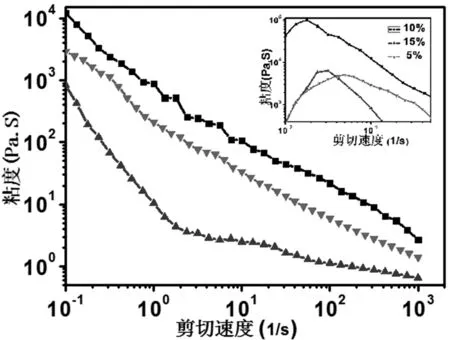

流变性质对丝素溶液的成形加工及材料性能十分重要[22]。 图4 显示了不同质量分数丝素溶液的流变行为。 溶液总体呈现出牛顿流体的特性,基本表现为随剪切速率的增加黏度先递增后递减的趋势,且溶液间的流变性能差异不大[23]。 该溶液表现出剪切增稠行为,随后是剪切稀化行为,具有显着更高的粘度,这类似于天然蚕丝。 同时,溶解在FA-CaCl2 溶液中的脱胶丝也表现出剪切增稠行为,然后在低剪切速率(<1.0s-1)下剪切稀化。这种现象可能表明剪切导致SF 链在溶液中的轻微延伸和相互作用。 在较高的剪切速率(>10s-1)下,SF 溶液的粘度值呈下降趋势,SF 大分子链在溶液中达到新的平衡,这归因于SF 分子在溶液中的尺寸和缠结状态。

图4 不同质量分数丝素溶液的流变曲线

2.3 不同参数对纤维形貌和直径的影响

静电纺丝工艺作为一种独特的技术受到了很多关注,原因是聚合物和加工条件影响纳米纤维的直径。 纳米纤维膜可以通过控制参数,改变纤维直径,应用于再生医学和组织工程领域。

2.3.1 电压对纤维形貌和直径的影响

在纺丝液浓度5%、流速5μL/min 及接收距离为10 cm 的条件下,分别在13、15 和18kV 电压下进行纺丝。 SEM 结果(图5)显示,纤维直径因为电压的增大而减小。 电压是13KV 下(a)的直径较大,杂乱分布,缠结明显,表面粗糙有液滴。 原因是小电压时,产生较弱电流,纤维间不易分散而导致缠结。 电压变强 为15 kV(b)和18 kV(c)时,直径减小,不再杂乱分布,偏差降低。 原因是高电压时产生较强的电流,纤维间易分散。 并且,增强电压后(固定接收距离)导致纤维牵伸。

图5 不同纺丝电压(a)13KV(b)15KV(c)18KV 得到的纤维电镜照片

2.3.2 纺丝液浓度对纤维形貌和直径的影响

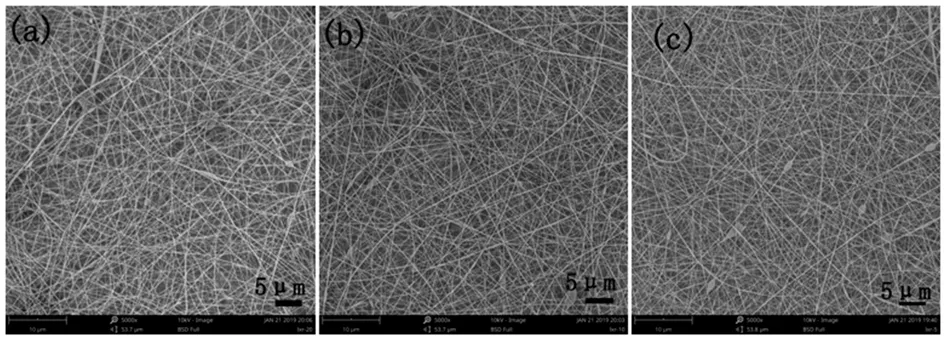

如图6,在电压为15 kV、纺丝液流速5μL/min及接收距离为15cm 的条件下,纳米纤维直径因为SF 浓度的增加而变大。 当纺丝液浓度小于5%时,无法成功纺丝,低质量分数丝素溶液的黏度较低,电压使低浓度纺丝液呈现不连续液滴形式,当纺丝液浓度为5%时如图(a),能获得平均直径为200nm 范围的光滑纤维。 当纺丝液浓度增大到10%时,纤维直径分别在327nm ~519nm 之间。 随SF 质量分数的继续增大至15%如图(c)时,SF 大分子链在高浓度下会相互作用。 高场强时,纤维易分散,直径变大。

图6 不同纺丝液浓度(a)5%(b)10%(c)15%得到的纤维SEM 图

2.4 红外光谱分析

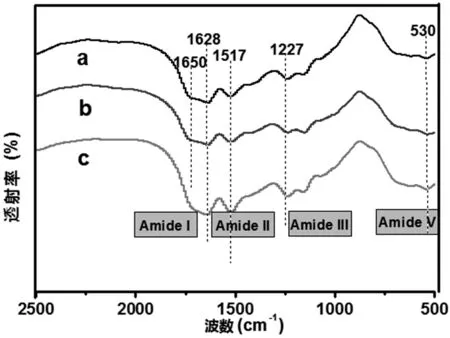

红外光谱分析常用来定量或定性表征丝素分子构象的转变,本文制备的丝素纳米纤维乙醇处理前后的红外光谱图如图7 所示。 a,b 分别为处理前和水处理后纤维红外光谱曲线,吸收峰出现在1650cm-1(Amide I),归属于α-螺旋[24]。 图7-c 为乙醇处理后纤维红外光谱曲线,主要的特征吸收峰在Amide I 区发生了位置迁移,出现在1628cm-1,归属于β-折叠。 在1628cm-1(酰胺I),1520cm-1(酰胺II),1227cm-1(酰胺III)和530cm-1(酰胺V)的特征峰,具有β-折叠取向和无规卷曲构象结构。75%酒精溶液使SF 从α-螺旋构象到β-折叠的转变。 SF 纤维的物理化学性质很大程度上取决于其分子构象或结晶度。

2.5 孔径结构分析

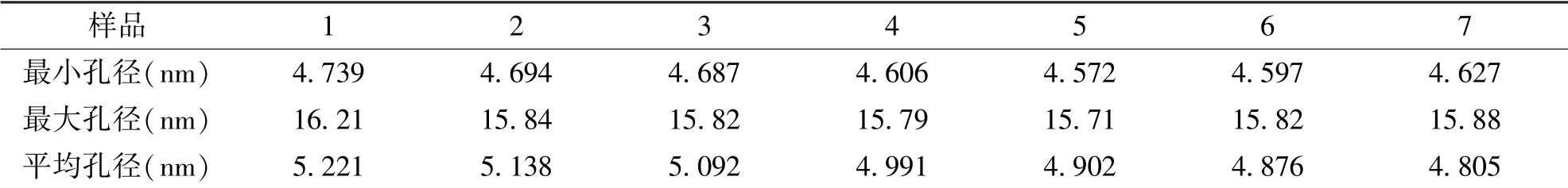

如表2 相同纺丝条件下,丝素蛋白纳米纤维膜的平均孔径及最大最小孔径数据表。 静电纺纳米纤维膜孔径可以调节细胞迁移和粘附,能阻隔细菌和其他异物进入损害伤口,与周围环境之间进行营养物质和废物交换。 纤维膜的孔径分布相对集中,说明所制备的纤维膜均匀性比较好,纤维膜平均孔径4.991nm。

图7 丝素蛋白纳米纤维膜的红外光谱图

表2 相同纺丝条件下,SF 纳米纤维膜的孔径数据表

2.6 吸水性和透湿性分析

图8 是75 %的酒精溶液处理前后SF 纳米纤维膜的性能结果。 一般来说,性能优良的医用敷料应该拥有较弱的吸水性和较强的透湿性。 因此,医学领域中,猪皮断层真皮敷料(透湿性为102.2 g/m2·h-1)被大范围应用[25]。 SF 丝素蛋白纳米纤维膜因透湿性为439.37±47.72g/m2·h-1符合敷料透湿性标准。 此外,处理前的SF 纳米纤维膜吸水率257.40±43.82 %,处理后的SF 纳米纤维膜46.76±13.82 %,可见吸水率降低。 究其原因,主要由于75 %的酒精溶液处理使SF 结构由无规卷曲向规整的β-折叠转变,导致外露极性基团减少,且分子间间隙减少所致。

图8 SF 纳米纤维膜的透湿性和吸水率

3 结论

利用静电纺丝法,在CaCl2-FA 溶解体系下二次溶解,常温下制备SF 纳米纤维膜。 不同质量分数的SF 溶液流变性能区别小,表现牛顿流体特性。SF 溶液表现出剪切增稠行为,随后是剪切稀化行为,具有显着更高的粘度,这类似于天然蚕丝。 纳米纤维膜可以通过控制参数,改变纤维直径。 小电压时,产生较弱电流,纤维间不易牵伸分散而导致缠结。 我们选择SF 溶液浓度为5%,电压15KV 条件下的纺制的SF 纳米纤维膜进行研究。 SF 纳米纤维平均直径在200nm 左右,乙醇处理后丝素分子构象的转变(SilkⅡ结构),平均孔径4.991nm,有助于从伤口部位清除渗出物,控制水分流失并促进氧气扩散进出受损组织,能阻隔细菌和其他异物进入损害伤口,促进伤口愈合,适宜的孔隙率,良好的亲水表面,较弱的吸水性,较强的透湿性,可控的生物降解性和合适的生物相容性等优点。