油改电车型涂装调试

2019-06-19赵安伟王圣男王泽龙北京汽车股份有限公司北京顺义101300

赵安伟,王圣男,王泽龙,周 华,刘 敏 (北京汽车股份有限公司,北京顺义 101300)

0 引言

随着能源资源的紧缺、各种污染的加剧,世界各国对汽车排放和材料回收利用的要求越来越严格,各种法规的要求不断推出和更新,新能源汽车也因此应运而生。国家对新能源汽车产业的引导不仅是各种补贴,更有积分政策的督促促使尽快量产和出售。电池技术门槛的跨越使电动汽车成为新能源时代的领跑者,其中油车改电车成为各大企业实现电动汽车开发生产的快速通道。

在产业竞争愈加激烈的时代,“快鱼吃慢鱼”也成为当今市场竞争的特点之一,利用油车成熟的车身技术及油车生产工厂成熟的生产、检测能力和高技能的员工队伍,通过局部改型实现电动车的快速开发,成为传统汽车生厂商竞争的有力工具。油改电汽车对于涂装来说有其独特的变化点,因而涂装调试在传统油车调试方式的基础上也有着其独特的特点,根据改型的多少,调试点和调试难度有所不同。

1 油改电车身的变化点

(1) 电池电力系统:传统燃油车改造为电动汽车最大的变化是驱动部分的发动机改为电动机,相应的增加三电系统以及和电动车法规相关的适应性改造等内容。

(2) 互联网技术:新能源汽车时代的一大特点就是互联网造车势力的加入,为传统汽车增加了更多的互联网和智能化元素,因此传统油车的中控、内外饰等也不可避免地需要替换和增加智能互联元素和外观的科技感元素。

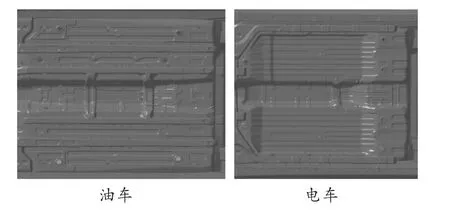

(3) 涂装车身的变化:油改电最大的变化其实是总装各种零部件及电池相关零件的变化,对于涂装车身来说主要是底盘的变化以及为适应智能互联科技感等元素、法规要求等而做出的一些适应性改造,如车底适应电池安装进行的改款以及因此而带来的一系列UBS(车底焊缝密封胶)、UBC(车底抗石击胶)、车内涂胶、胶堵、胶板的变化等。图1为油车和电车外形的变化,由图1可见,车身侧围顶盖及机盖车门等部位并无变化。

图1 油车与电车外形(图片来自于网络)Figure 1 The shape of the oil vehicle and electricity vehicle(picture form the network)

2 油改电车身的涂装调试

涂装新车型调试常规的四大项包括:通过性调试——包括车身涂装过线尺寸的适应及输送系统,如滑橇、吊具所需进行的输送改造等;自动化调试——包括车身信号的自动识别传递、各工位自动化设备,如机器人的仿形调试等;工装调试验证——辅助涂装生产和工位操作的门盖等涂装工装的设计和调试验证;颜色及外饰匹配——车型新颜色的喷涂调试及车身颜色与外饰件颜色之间的匹配调试,最后还有涂胶、胶堵、胶垫及各种工位工具器具等主要由人工来操作的培训指导等。

以下针对油改电车型的主要变化点的调试进行分析和说明。

2.1 通过性

(1) 车身尺寸:油改电车型最大的优势就是尺寸通过性不需要调试,涂装车身外形基本没什么变化,一般不会更改门盖及侧围,或仅对门盖、侧围等做一些适应性的增加支架、孔位变动等小的改动,车身尺寸不会发生变化,因此车身尺寸对涂装生产线的适应方面可无需考虑。

(2) 输送设备:滑橇、吊具等输送设备方面视车身的改动部位而定,由于输送设备的改造工作量大、费用高且改造周期长,甚至会对其它共线车型的正常生产造成不良影响,另外,油改电对输送支点的改动需求并不大,主要是局部避让或局部增加支架等需求,而这种局部轻微的调整对滑橇、吊具这类多车型共用的设备来说也是改造最困难的,至少要保证两个支腿之间距离≥100 mm,以避免车型间的干涉(实际尺寸以车身结构限制为准),因此,应尽量在产品设计时避免对输送支点等部位的改动,或直接像全新车型一样做较大的改动。

(3) 车身质量:另一个难点是车身质量的增加,涂装车间生产普通的轿车和SUV车型,设备承重在500~600 kg左右,随着市场需求的变化,新车型的尺寸在逐渐加大,质量也逐渐接近设备承重的上线,此时进行油改电车型操作时,由于涉及法规或对电池安装和防护的需求,会在车身上增加一些加强钢板或支架等,使车身出现超重现象,这既不利于涂装生产也不利于电动车节能降耗的初衷,此时要通过合理设计进行减重或钣金减重、采用铝合金和塑料件替换等方式予以解决。

2.2 自动化调试

机器人仿形调试:根据各工厂机器人使用工位和数量不同,调试内容和难度有所不同,下面以较典型应用的几种机器人进行分析说明。

(1) 中面涂内外板喷涂机器人:油改电车型的最大特点是门盖及侧围的变化较小,尤其在输送支点等同样没有区别的时候,对于喷漆机器人来说其变化可以忽略,机器人喷涂前的车型识别,如光栅识别等也无法区分,在实际对点调试确认无误后,油车与电车可以共用喷漆程序。

(2) UBS(车底焊缝密封胶)/UBC(车底抗石击胶)喷涂机器人:为节约空间及尽量增大电池容量,电动车的电池一般放置在车身地板的下部,因此,地板也是油改电车身结构变化最大的地方(图2)。UBS/UBC机器人就要按正常新车型调试一样按照离线仿形→在线粗仿形→喷涂调试→离线/在线细调等步骤反复进行调试,直到满足产品质量标准和生产要求。

图2 油车改电车底盘变化Figure 2 The change of the chassis from oil vehicle to electricity vehicle

UBS/UBC机器人调试的独特之处是其照相定位系统,由于车身改动小,照相定位所需的孔位往往没有变化(有变化时需按全新车型进行调试),可以直接进行程序借用。

(3) 裙边胶自动喷涂:由图1可以看出,电车在油车基础上的改进包括了裙边饰板的添加,此时往往可以取消裙边胶的喷涂调试,减轻涂装调试的工作量。但有时考虑到法规和售后等需求,由于裙边饰板会有部分外露区域,仍然需要在特定区域喷涂裙边胶,由于不是裙边的整体喷涂(整体喷涂可能会影响饰板的装配),反倒会增加裙边胶喷涂调试的难度,此时对喷涂精度要求更严。

车身信号识别:车身信号的识别传递是工厂MES(Manufacturing Execution System,制造执行系统)系统和车间AVI(Automatic Vehicle Identification,自动车辆识别)系统对接的基本功能,电车有独立的车型代号,引入系统调整即可识别。

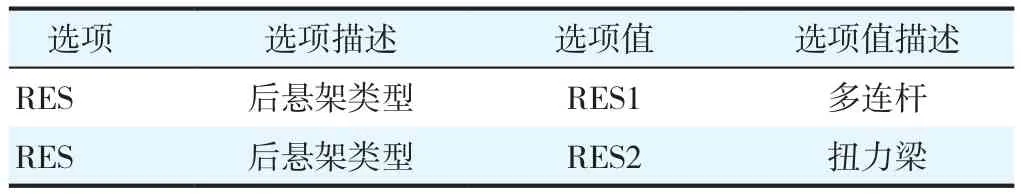

可能出现的问题是有多款改造电车时,例如同一款油车改款为扭力梁悬架和多连杆悬架的两款电车时,两款电车使用同一个车型代号,但由于悬架不同,涂装UBS/UBC机器人将使用两套喷涂程序,而同一个车型代号导致机器人无法识别区分。解决措施是参考天窗、非天窗车型,通过车身信息内的特征值进行识别区分,此类识别在总装车间各类选装中较常用,涂装车间此类问题较少,需专门对AVI系统和UBS/UBC机器人程序进行调整以识别区分,同一车型代号车身信息的悬架特征值区分见表1。

表1 同一车型代号车身信息的悬架特征值Table 1 Suspension characteristic value of the same model code body information

2.3 工装调试

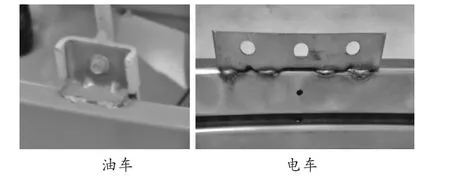

油改电车型门盖的变化较小或无变化,因此工装的通用性较强,但也存在适应性改动部位影响工装通用的情况,需要在数模阶段进行同步工程分析,尽量减小对工装安装孔、面的调整,图3为前防撞梁支架的变化,是为适应前保险杠变更而进行的改动,因而导致了涂装工装的重新开发。如图3所示,油车工装将支架包裹以实现工装的定位,电车则需重新开发。

工装的开发调试同样遵循数模阶段设计→数模上安装验证→1~2个样件实车调试验证→无问题则从小批量到批量逐渐实车过线验证、有问题则改进后继续1~2个样件验证再小批量的流程步骤,进行工装的调试验证。

图3 油车与电车工装安装孔、面的变化Figure 3 Changes in installation holes and faces from oil vehicle to electricity vehicle

2.4 颜色及外饰匹配

油改电车型为实现快速上市,除非有特殊需求,通常不会开发新颜色,如需新颜色开发则按传统车型开发流程进行,如颜色样板→涂料开发→颜色确认→投罐调试→标准色板→颜色样车→多轮外饰匹配等。

2.5 涂胶等人工操作调试

人工操作工位重点是质量和节拍,通过合理的工位排布、工具设计及人员增加、操作培训等方式进行解决,操作较复杂时可安排培训、练习专用车身进行离线操作训练。

3 结语

油改电车型的涂装调试同样体现了车型快速上市的需求,与全新车型相比,调试点少且调试难度小。通过对油改电车型涂装调试特点的分析总结,可以进一步完善涂装调试需求、提高涂装调试效率,并且在产品设计阶段即可根据其特点通过同步工程工作的分析反馈,进一步减少涂装调试的工作量及降低涂装过程的开发成本。