试验研究碱渣液体脱硫剂在管道中的腐蚀结疤情况

2019-06-18

(唐山三友化工股份有限公司,河北唐山 063305)

氨碱法纯碱生产过程中会产生大量的碱渣废液,其处理方式为在渣场沉淀,上清液经处理后达标排放,固体在渣场堆存。随着时间推移,碱渣越来越多,渣场库容越来越小,为减少碱渣废液排放,减少渣场库容压力,我公司于2014年底成功地利用碱渣废液研发出液体脱硫剂,即用纯碱生产的碱渣废液,经过除砂、稠厚、降氯等一系列工艺处理,制得主要成分为碳酸钙、氢氧化镁及氢氧化钙等碱性物质的液体脱硫剂,并输送到热电公司用于烟气脱硫,脱硫效果良好。热电公司虽满负荷生产状况下脱硫全部利用我公司生产的脱硫剂,但其所利用的碱渣废液量占总排放量也不足20%,若将液体脱硫剂推广到周边电厂或有这种需求的企业,将会有效解决我公司碱渣堆存及渣场库容问题。因此,试验研究液体脱硫剂在金属管道内的腐蚀结疤情况,为长距离输送提供依据。

1 试验目的

碱渣液体脱硫剂为一种悬浮液,易沉降、黏度较大。主要成分是CaCO3、Ca(OH)2、Mg(OH)2和CaSO4·2H2O等,有效成分主要为CaCO3、Ca(OH)2、Mg(OH)2,pH值约为11,其中碱性物质(以碳酸钙计)≥80 g/L, Cl-≤3%,沉降体积≥20%,等效碳酸钙≥7.5%,固含量≥90 g/L,固体颗粒(1 mm 筛余物)≤0.02%,通过查定黏度在40~50 ℃为4.0~4.5 mPa·s。进行碱渣液体脱硫剂腐蚀及结疤试验研究,为碱渣液体脱硫剂长距离输送材质选择及设计参数的确定提供依据及借鉴。本试验拟解决以下几方面的问题:

1)试验碱性条件下脱硫剂中所含Cl-对管线的腐蚀。

2)长距离输送管线结疤情况分析,研究其中所含碳酸钙、硫酸钙在管线中是否会结疤。

3)脱硫剂对管线的冲刷磨损情况。

2 试验方案

2.1 试验装置

根据物料特性,设计小型管式换热器,换热器管程走脱硫剂,壳程走0.5 MPa蒸汽,使脱硫剂温度保持在45 ℃左右,换热器蒸汽侧加装经校定后的就地压力表;经热量衡算,设计出换热器管程总长度L=1.14/(3.14×0.032)=12 m;盘管直径0.4 m,盘管约10圈;壳程蒸汽流量87 m3/h;壳程进汽管径φ38×3,蒸汽流速28 m/s;安装换热器时,蒸汽上进下出,冷凝水排放要通畅,脱硫剂下进上出。为更好模拟生产,出换热器后脱硫剂管线长度不能低于20 m。

2.2 试验流程

从脱硫剂泵出口接出DN25管线(利用泵出口的放液管线),将脱硫剂引入换热器,换热器出口管线上加装温度计,选取两段DN25、长度1 m 、重量在4 kg、20#无缝钢管做为试验管段(要求试验管段内外壁光滑、无砂眼,并精确称重、测量,称量精度在1 g),将试验管段接在换热器出口脱硫剂管线上不同位置,45 ℃左右的脱硫剂经过试验管段后,再引入脱硫剂贮槽,要求脱硫剂管线及蒸汽管线做好保温,换热后蒸汽则引入地沟。

2.3 试验要求

为减少空气中氧离子对试验影响,更好模拟生产,出换热器后脱硫剂管线长度不能低于20 m。试验过程中,要求控制脱硫剂流量在2.5 m3/h,流速在1.4 m/s左右,温度控制在40~45 ℃,保证连续稳定运行,并做好记录,注意观察脱硫剂出液温度,根据出液温度调整蒸汽流量,运行一段时间查看管段结疤及腐蚀情况。

图1 工艺流程图

2.4 试验过程:试验按照拆检时间可归纳为三个阶段

2.4.1 第一阶段

2016年2月24日至7月1日,因公司系统大修停止运行3天。期间脱硫剂流量有所降低,脱硫剂管线停止送脱硫剂,然后用水冲洗该管线,后脱硫剂恢复输送,冲洗后脱硫剂流量无变化。说明经过4个月运行,管线内基本没有软挂壁现象。

2.4.2 第二阶段

系统检修后试验装置重新运行,脱硫剂流量基本控制在2~2.3 m3/h,8月2日至11月18日运行平稳,流量在2~2.3 m3/h,个别时段因热电用量低,流量在1.5~1.9 m3/h运行,用蒸汽压力控制温度,压力基本在0.06 MPa左右。11月19日至12月7日因气温降低,蒸汽压力调整到0.1 MPa左右,流量基本在2.0~2.5 m3/h。

2.4.3 第三阶段

12月8日后脱硫剂温度控制在40~43 ℃之间,流量1.9~2.3 m3/h,个别时段流量在1.5~1.9 m3/h之间。2017年1月10日停下试验装置,将试验管段拆检。经对试验管段结疤及腐蚀情况检查完毕后,将试验管段重新安装在试验装置上,继续运行,以观察长时间运行对其影响。

2.5 试验结果

试验装置自投用运行16个月内共有3次拆检,非停运期间运行状态一直平稳,脱硫剂温度基本控制在40~45 ℃,流量在2.0~2.5 m3/h之间,随着运行时间延长,脱硫剂流量没有呈逐步下降趋势,其流量变化主要与热电公司脱硫剂用量关系较大。从试验管段拆检看,软挂壁现象不明显,很容易用水冲净,但管内壁有薄薄一层硬结疤,约1 mm厚,没有发现明显腐蚀情况,两根试验管段之间也没有明显区别。

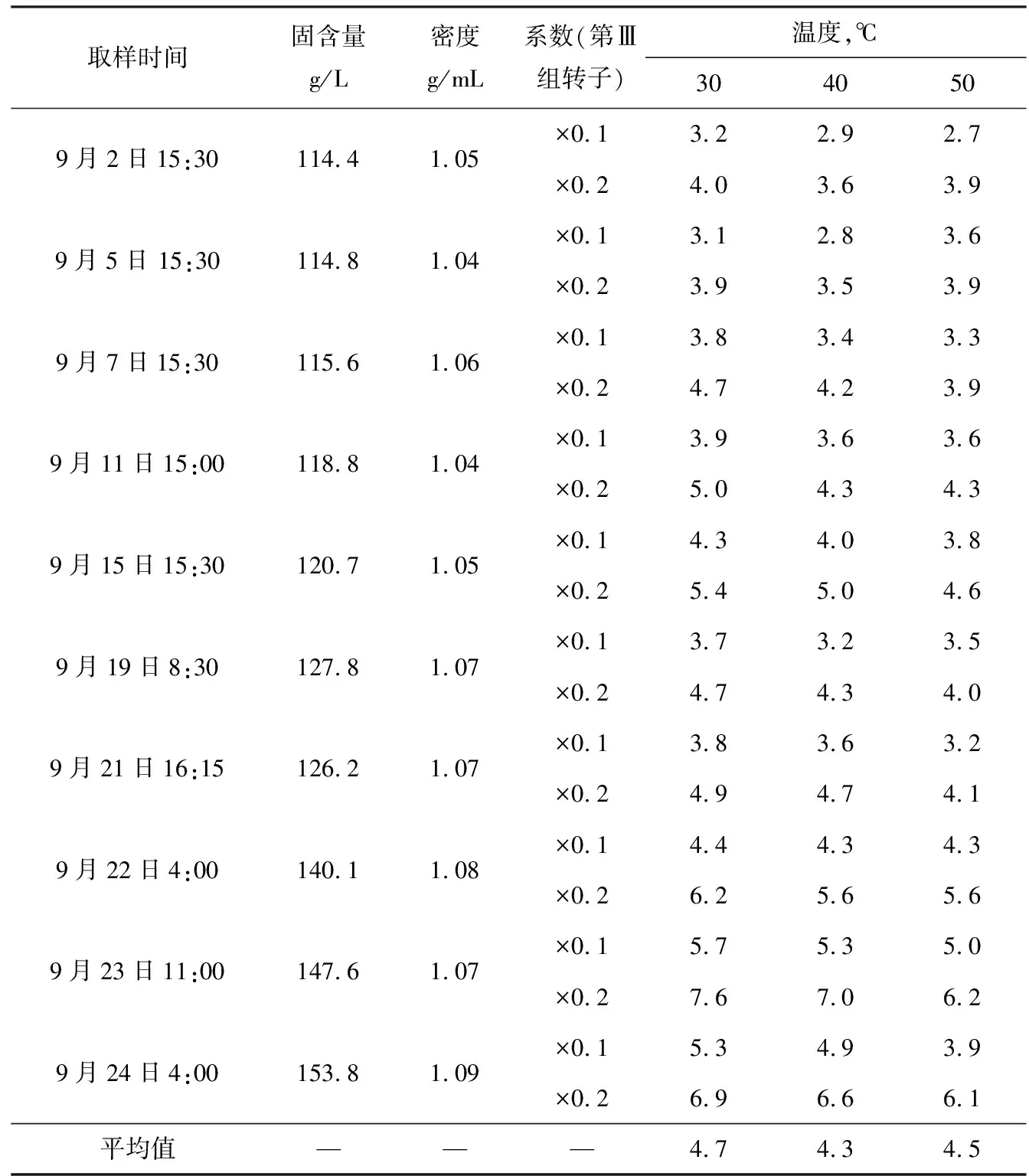

在实验室采用动力黏度测量法进行了液体脱硫剂不同稠厚度下黏度的测量,数据见表1。

表1 脱硫剂旋转黏度mPa×s

3 试验结论

1)通过该试验装置十几个月运行观察,在碱性条件下液体脱硫剂对碳钢管线腐蚀非常缓慢,说明碱渣液体脱硫剂对碳钢材质腐蚀性较小,所以输送管线可选用碳钢材质。分析为碳钢在含氯环境中锈层主要是FeOOH(氢氧化氧铁)和 Fe3O4,但其晶体生长速度快,颗粒大,结构疏松易脱落,锈层没有保护作用,腐蚀速度较稳定。且我公司制得的液体脱硫剂中所含Cl-低,对管线无明显腐蚀。

2)从管段、接头、弯管等拆检看,在运行六个月时间管内壁附有薄薄一层硬疤。分析为,碱渣废液中含饱和硫酸钙,经洗涤等制得的脱硫剂中硫酸钙饱和度被破坏,其中所含的固体硫酸钙沉积,但是在正常生产中,并不会结疤堵塞管线影响运输。如遇长时间停运,可冲洗后再开车。

3)脱硫剂固含量≥90 g/L,固体颗粒(1 mm 筛余物)≤0.02%,在流速1.4 m/s或偶有稍高于该流速下,管线不会出现冲刷腐蚀等现象。

4)液体脱硫剂长距离输送过程阻力会增加,根据黏度数据分析,在45 ℃时黏度最小,但随温度变化不大,所以运输管线需进行管道保温。同时在保证设备和管线安全的前提下,需通过对加压泵及输送管道合理选型设计和运行方法的调节,减少从厂区至使用单位中间加压泵站的设置,尽量降低投资和运行成本。