三重保护无动力自力式通用水回收装置优化设计

2019-06-18

(巨化集团公司,浙江衢州 324004)

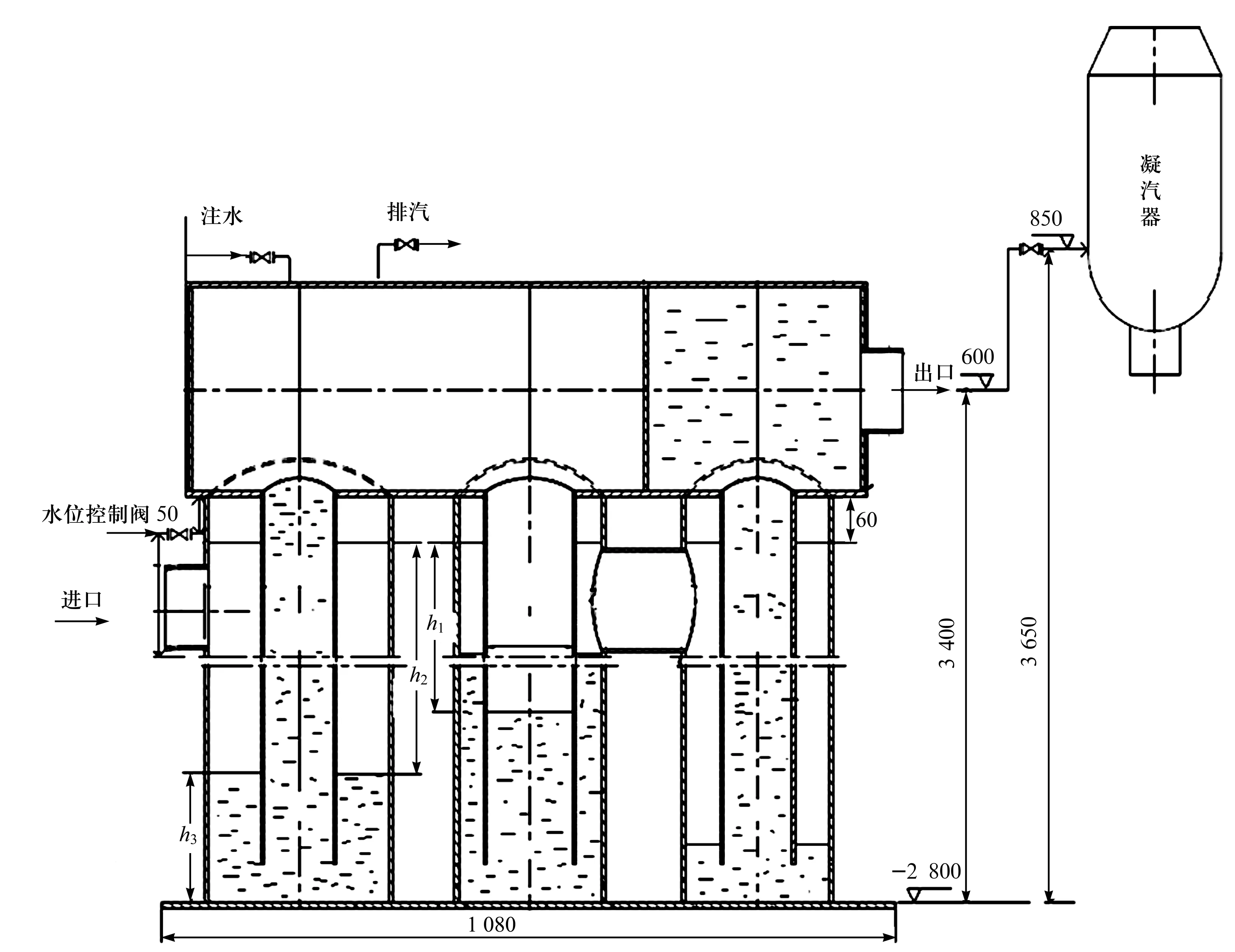

上世纪九十年代以来,随着我国经济建设的飞速发展,工业生产对电力和蒸汽的需求急剧上升。各种高效率的高压、超高压、亚临界机组大批建设投运。普遍采用的高压给水泵产生大量的微压甚至无压的密封水需要回收,以提高热熵利用并减少除盐水补水。利用汽轮机凝汽器壳程内的真空压力将密封水吸入凝汽器热井,几乎绝大多数机组出厂设计都是采用多级U形管组水封装置来实现密封水回收的,依靠U形管中水位差叠加产生一个略小于凝汽器内真空与外界大气压差值的水封压力,使得回水既可以在其压差的作用下进入凝汽器,又不至于抽吸力过大产生脱气,把U形管中的水封破坏掉,让空气进入凝汽器破坏真空。结构原理图例如图1[1]。

图1 U形水封装置原理图

但是多年来,各使用单位普遍反映操作程序繁琐,吸水流量不稳定,出现故障难以判读和处理,甚至造成凝汽器真空破坏跳机事故或倒灌水到给水泵油系统的事故。事实上,许多热电厂常年将这些回水直接排放到循环冷却水系统里去了,以此规避事故隐患。结果造成了较大的浪费。

1 失效原因分析

基于水封装置的基本工作原理,由于该装置是一个静态设备,设计时已根据预期的进出水压差和流量固定了尺寸和结构,其运行中的调节余量不大。可是使用的环境是变化的,一方面设备所在厂区、气温和大气压不可避免地受到当地天气变化的影响,另一方面凝结器的真空度又受到电负荷、抽汽量波动的影响。两者结合导致U形水封装置进出口压差的不稳定,操作上难以预测和实时控制。此外给水泵密封水量也和运行工况和设备状况有一定关联波动。运行中一不小心U形水封进出口压差过低,排水不畅就会导致密封水满水倒灌到给水泵润滑油系统中去,威胁泵组设备运行安全。压差过大又有抽脱水封水流、吸入空气的风险,造成凝汽器意外跌真空。另外,该装置上数个排气阀内漏或水封管焊接缺陷内漏极也可能造成空气吸入凝汽器破坏真空,从而发生汽机低真空跳机的严重事故。

工程实践中,长时间运行后水中还会有杂质、锈泥或检修遗留密封垫等碎片易沉积并堵塞水封管,改变通留尺寸,破坏原有特性参数,故障原因难以在运行过程中判断和处理。这些年许多单位也想了很多办法进行改进,但受限于U形水封的工作原理和难以快速解体检查的结构,仍然无法摆脱操作繁琐,运行工况不稳定,故障原因难判断这三大痼疾。

更普遍的情况的是许多化工自备热电厂还有其他各种不同压力等级、不同流量的供热疏水、冷凝水、纯净冷却水、余热利用再热水的回水需要回收,同时流量、温度和压力都是不稳定的。只能按照固定参数运行的U形管水封式回收装置更不可能可靠地完成这样的使命。

2 技术改进措施

针对以上情况,取消U形水封装置,采用回收水箱加浮球截止阀控制的改造模式,在2000年后逐渐被一些厂家采纳使用。

2.1 工作原理

现将各种回收水集中排放到位于凝汽器下部的回收水箱中,再通过水箱底部的水管接入凝汽器热井中利用真空负压实现回收。水箱底部进口管由一个杠杆浮球截止阀控制开关幅度和关断,类似于家用抽水马桶水箱的水位控制。

2.2 存在的缺陷

1)由于生产中回收水量和凝汽器真空度波动,浮球阀的动作十分频繁,开关动作猛烈,造成活动部件容易磨损而突然失效。如果关断失灵则造成真空破坏事故,如果浮起失灵则密封水等无法回收,水箱满水外溢。还有偏磨造成时灵时不灵的情况,令观察不到浮球阀动作情况的控制室操作人员无所适从。

2)浮球阀使用一段时间后,关断阀芯和阀座密封出现磨损内漏,当水位下降到底时容易吸入空气降低凝汽器真空度,影响汽轮机发电功耗,甚至升高凝结水溶氧,影响后续低压加热器换热管寿命。

3)各种回收水在流程中吸收了空气中的氧气,往往造成进入凝汽器的水溶氧过高,劣化凝结水水质,对后续换热器寿命有不利影响。

4)回收水中的一些漂流物可能卡在浮球阀的阀芯和阀座的密封面上造成动作卡涩和关断不严,是影响密封水正常回收和降低凝汽器真空的隐患。

2.3 解决措施

要使水箱浮球式水位控制方式能够长周期稳定运行,首先一定要减少浮球阀开关的幅度和频度,提高其可靠使用寿命。其次,要有辅助监控的手段,使得控制室操作人员可以实时监控水箱水位,并有危急水位报警连锁快速切断水箱至凝汽器热井水路的保护措施。第三,要提高浮球阀阀芯抵抗水中漂浮物干扰能力,提高动作的可靠性。

1)将杠杆式浮球截止阀改为浮筒柱塞式流量控制阀。改进的关键点在于使用套筒式调节阀的进水模式从套筒的侧向进水,而且筒体上是斜向开三角孔,阀芯是活塞状的,以圆周配合面作为调节阀的密封面。这样阀芯的开度曲线和行程是指数比例关系的,水箱水位越高,阀门开度按指数线性增大,加快排水速度,减缓水箱水位上升的速度;水位越低,阀门开度快速缩小,延缓水箱水位下降的速度。从而实现自力式水位自动控制,水位总能自主控制在某一个平衡位置平缓波动。活塞阀芯底部为锥形截止阀配合形式,水箱水位下降到控制下限水位时,活塞落到底关断水箱出水。

2)回收水箱加装磁性翻板水位计,信号接入汽轮机DCS,实现水位监控、报警、连锁保护功能。不锈钢水箱出口加装电磁阀,实现低水位连锁快速关断功能,位置在水箱至凝结器热井隔离阀之间,防止跌真空。当水位低于浮筒式流量控制阀关断水位时,连锁保护信号触发电磁阀关断动作,彻底隔离水路。

3)回收水箱布置在凝汽器坑中,溢水管口高度和给水泵密封水装置有足够的高度差,口径满足无压水流50 t/h,确保密封水不会倒灌。水箱采用封闭式,溢水管由底部茶壶嘴样接出,防止水箱内部大面积液面直接与外界空气接触,减少回水溶氧升高的机会。同时,回水进入凝汽器的部位改为喉部以下,以多管口喷淋的形式进入凝汽器壳程,其水花飘洒下落的过程便于水中溶氧析出,并利用凝汽器的抽气器吸出。

4)采用和阀芯同轴的大型浮筒为阀芯上下提供动力。水位上升时,大型浮筒有足够的浮力提升阀芯,克服正常摩擦力和部分杂质带来的卡涩阻力。水位下降时,则可利用浮筒和阀芯足够的自重关下,增大阀芯最终的关断压紧力,从而提高密封性能。水箱进水口加装不锈钢滤网,尽可能防止较大异物进入水箱卡涩浮筒滑阀。加装浮球滑阀行程限位保护,防止浮筒柱塞式流量控制阀阀芯脱出。

3 效果验证

国内某化工自备电厂2006年投产上海汽轮机厂设计制造的135 MW双抽发电机组,其配套给水泵密封水回水系统采用标准的U形管密封桶方案,利用凝结器真空负压回收给水泵密封水。投产以来一直无法长周期连续正常回收密封水,虽然经过检修车间部分改造,因工作状态不稳定和缺乏必要的快关隔离装置,存在造成凝汽器真空急跌引起机组跳机的重大隐患,无法确保机组安全运行。运行部门因此一直没有投用,造成设备形同虚设,大量凝结水白白浪费。

经实测每小时直排地沟达12~14 t以上,该机组给水泵平均一年运行7 500 h以上,年消耗密封用水10.5万t,按除盐水每吨6元成本计算,每年直接浪费达63万元。而且还损失了回收水30 ℃的温升的热熵值,按当地到厂标煤单价1 000元/t计算,每年节约折合标煤价值超过50万元。

改造后,不仅给水泵密封水得到了完全的回收,后期低值乏汽和连排余热利用等多种回水都简单地接入水箱,利用该装置得以无动力自流回收。由于该控制阀流量开度指数比例相关的特性,按照国内调节阀关断漏流量5%的指标,线性可控最低流量为2.5 t/h,按照给水泵密封水最低10 t/h保底流量考虑,正常运行工况都在调节舒适区,完全不会出现阀芯突然到底关断的情况。流量波动适应性特别强,底阀由于一般不关到底几乎不会磨损,确保了紧急关断时的严密性。该套装置和国内其他同类浮球式装置比较具有以下特点:

1)柱塞阀斜开口设计,流量自动无级调整。与国内同类装置相比具有自动调节范围宽,调节线性好,水位控制平稳的特点,指数线性调节区达到2.5~50 t/h,可满足25 MW到1000 MW机组的需要。

2)独创设计三重保护,既有阀芯式低水位自重加力机械关断保护,又有水位计报警及自动连锁低水位保护、DCS远控保护双重电气保护功能。可靠性高、可远程监控。

3)通过改进的凝汽器回收水喷淋装置,实现预除氧功能。

4)该装置自力式的工作原理、可靠的性能、超强的适应性大大减轻了操作人员监盘和控制的劳动强度。

4 结 语

实践证明,该浮筒式控制阀具有调节动作平缓,线性范围大,可靠性高,通用性强,无需人工干预的特点,适合广泛的工作场合。配套凝汽器可安全回收任何合格的凝结水、除盐水、水封水、冷凝水、疏水、余热回收水等。