调压井开挖溜渣井塌方处理专项施工方案

2019-06-18张山勇

张山勇

(新疆伊犁河流域开发建设管理局,新疆 乌鲁木齐 830000)

1 工程概述

调压室位于引水隧洞末端,为水室式调压室。调压室竖井采用圆形断面,上室无压断面采用城门洞形。竖井内径12.00 m,底板高程1104.62 m,顶部平台高程1225.00 m,坚井高120.38 m。上室设在隧洞上游侧,长200.00 m,城门洞形断面尺寸在8.00 m×10.00 m~8.00 m×12.00 m(宽×高),进口底板高程1202.00 m,倾向竖井的排水底坡为1%。调压室检修闸门布置在竖井下游侧,平板闸门尺寸为6.20 m×6.20 m。闸门井后的混凝土中设通气孔,调压室顶部下游侧设置闸门启闭检修平台。

经现场设计代表确认开挖岩层为Ⅴ类围岩,施工前已按图纸中要求对竖井50.00 m范围内围岩进行了深孔预固结灌浆。

调压井开挖时,采用反井钻机进行溜渣井的开挖,开挖直径为1.40 m,在进行调压井的扩挖出渣时发生了溜渣井内部坍塌,给调压井施工带来巨大的安全隐患。

2 溜渣井内DN1200钢管安装方案

2.1 DN1200钢管参数及安装范围

DN1200(δ10 mm)钢管每米重量为293.46 kg,单根12 m钢管总重为:293.46×12=3.522 t,计划安装范围为:EL1209.82~ EL1101.82,共9根总长度为108.00 m,共9根安装钢管总重量为:293.46×108=31.69 t。

2.2 DN1200钢管现场安装方案

(1)调压井内支撑平台搭设方案。在钢管往溜渣洞内下放过程中,需对管节进行组焊,需对下放的管节进行临时支撑,计划采用在调压井已开挖工作面上铺设型钢平台,作为临时管节支撑平台使用,如图1所示。

图1 调压井内开挖断面钢平台搭设示意图

(2)平台铺设说明。平台铺设相关事项为①平台主支撑材料选用200H型钢,型钢铺设时保证水平度的偏差不大于10 mm。②单根H型钢长度为12 m,两两拼装组成组合横梁,增加抗弯折强度,四周使用φ25钢筋锚固于地层,增加抗滑力[1]。③H型钢底部采用支撑材料垫实,增加其抗弯折强度。④H型钢布置位置按图2进行,与开挖好的溜渣井边缘预留300 mm空间,以便DN1200钢管能够担在H型钢梁上。⑤周围布置钢板作为操作平台。

调压井溜渣孔内钢管安装示意图如图2所示。

图2 调压井溜渣孔内钢管安装示意图(单位:m)

2.3 DN1200钢管安装方式

计划使用汽车吊顺着溜渣洞将12 m长钢管下放,垂直下放至调压井支撑平台时,利用支撑平台锁住钢管口,再进行下根12 m长的钢管下放作业,与先前放置在支撑平台上的钢管进行对接、焊接作业,将其连接成24 m长钢管,利用汽车吊吊起钢管,取掉锁定梁,继续垂直下放,照此循环施工,直至108 m钢管安装完毕。

2.4 DN1200钢管安装吊点设置方式

因外购DN1200钢管材质为Q235,管壁厚度为10 mm,每米重量为293.46 kg,总吊装重量为293.46×108=31.69 t,若采用焊接吊耳形式,因管节重量过大必然会导致吊点变形和撕裂,会存在较大的安全风险。因此,计划采用在钢管上预制起吊孔穿锁定梁的方式进行管节的吊装。

2.5 DN1200钢管安装钢丝绳选择

计划吊装方式采用2根单根6 m长的钢丝绳绕成4根3 m钢丝绳进行吊装作业。钢丝绳直径选型计算如下所示。

(1)吊装总重量:31.69 t。

(2)4根钢丝绳每根承担重量:31.69/4=7.923 t。

(3)采用计算公式:T=D2×52(T为重量,kg;D为钢丝绳直径,mm)。

(4)安全系数取6倍。

(5)计算公式:7923×6=D2×52 求得:D=30.24 mm

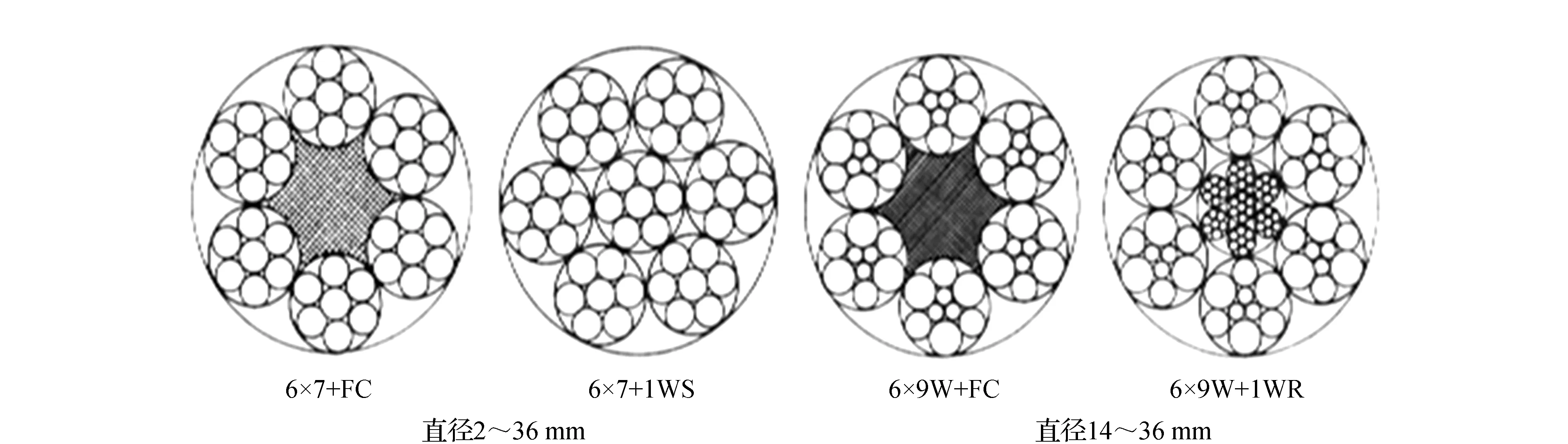

钢丝绳第1组6×7类的力学性能如图3所示[2]。依据计算结果钢丝绳选用直径为32 mm,6×7+1WS,进行吊装。

图3 钢丝绳第1组6×7类的力学性能

2.6 DN1200钢管整体吊装安装汽车吊选择

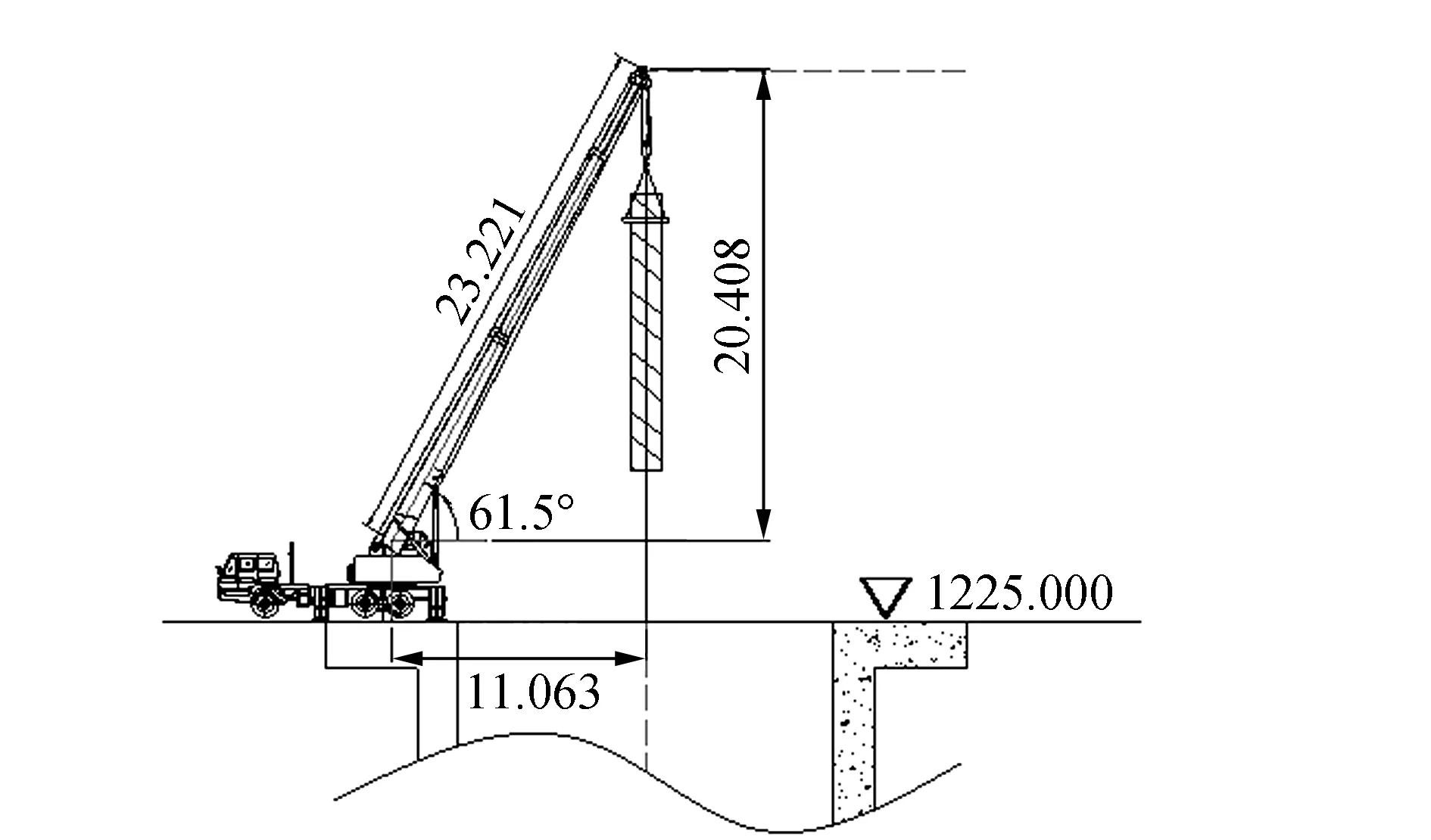

溜渣孔内钢管安装最大参数为:最大起吊重量:31.69 t;最大起升高度:20.408 m;最大站车幅度:11.063 m;最大伸杆长度:23.221 m,汽车吊占车位置及吊装半径如图4所示。

图4 DN1200钢管整体吊装图(单位:m)

通过参数表查找,采用130 t汽车吊配合φ32 mm钢丝绳进行溜渣洞内钢管安装作业。

2.7 溜渣孔内钢管安装施工步骤

(1)130 t吊车站车位置场地整理(长度为15 m,宽度为10 m)。

(2)进行12 m第一节钢管吊装至溜渣井内,使用吊装梁锁定在溜渣井口。

(3)进行12 m第二节钢管吊装与第一大节在溜渣井口进行组对焊接。

(4)使用130 t汽车吊进行24 m管节下放至溜渣井口并使用锁定梁锁定。

(5)进行12 m第三节钢管与第二节在溜渣井口进行组对焊接。

(6)使用130 t汽车吊进行36 m管节下放至溜渣井口并使用锁定梁锁定。

(7)进行12 m第四节钢管与第三节在溜渣井口进行组对焊接。

(8)使用130 t汽车吊进行48 m管节下放至溜渣井口并使用锁定梁锁定。

(9)进行12 m第五节钢管与第四节在溜渣井口进行组对焊接。

按照上述钢管安装顺序依次进行,直至共9根所有管节安装就位,到第七、八、九节管节下放安装时,需注意对接焊缝焊接必须牢固可靠,并加拉板进行连接,拉板不少于4组,长度不短于600 mm。至此溜渣井内钢管安装完毕,安装总长度为108 m。

2.8 溜渣井内钢管底部加固措施

当钢管放置到调压井底部与开挖底板面接触后进行渣料回填,渣料回填至距溜渣井底部1.5 m,人工整平顶面,使顶面形成一个5 m长,7 m宽的作业平台。然后挂钢筋网(φ25,100 mm×100 mm),钢筋网通过与锚筋、工字钢焊接固定,在钢管四周斜立4块钢板,钢板厚5 mm,并对钢板进行加固处理,该钢板作为喷射混凝土底部模板,喷射C30混凝土厚度为20 cm。在钢板与原一次支护之间选择适当位置向空腔区预埋φ120 mm泵送混凝土管两根,管长3 m。制作完毕,使用混凝土泵浇筑C30混凝土[3]。

以上处理措施完成以后,将钢筒顶端固定在调压井施工平台锁定梁,再进行底部出渣。采用边出渣边支护的方式。

2.9 溜渣井内钢管与井壁之间缝隙灌浆措施

溜渣井底部浇筑完毕,再进行灌浆处理。在调压井工作面放置注浆设备,溜渣井内沉入底部一根φ50 mm注浆管,对底部5 m范围进行适当的注浆处理,注浆段以上范围内空隙采用细渣料回填。

2.10 溜渣井内钢管与调压井内部塌陷段空腔回填处理措施

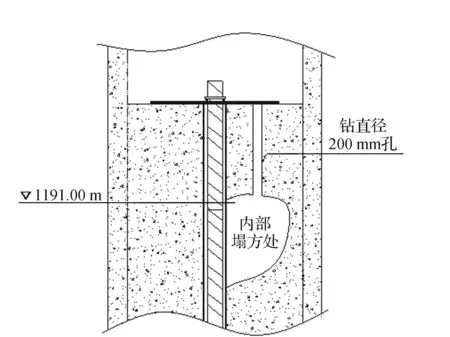

根据前期溜渣洞视频勘测结果,发现在高程约1191.00 m位置处,调压井内部未开挖基岩面坍塌了约50 m3空腔,为了保障后续调压井开挖安全施工,需对塌陷空腔段进行处理,处理措施如下。

(1)从现有高程1225.00 m作业面处采用钻机钻直径200 mm孔至内部坍塌处。

(2)利用直径200 mm的导孔进行中砂石骨料的填充,直至填满。

(3)对预填的虚渣进行固结灌浆处理。

处理过程如图5所示。

图5 调压井内部塌方处处理措施示意图

2.11 溜渣井内钢管稳定性计算

钢筒允许竖向承载力公式如式(1)所示。

(1)

式中:μ为钢筒周长,长度为3.77 m;q为地层允许摩阻力,为200 kPa;l为钢筒长度,为108 m,钢筒竖向允许承载力Ra=3.77×200×108=81 432 kN,钢筒所受重力G=31.69×9.8=310.56 kN,Ra>G,故钢筒稳定性满足要求。

3 结 语

此溜渣井塌方处理专项施工方案经过专家组论证后得到实施,解决了围岩开挖过程中溜渣井堵塞的技术难题,为类似工程施工问题的解决提供了一种思路。