地表水源嗅味污染预氧化工艺研究与工程实践

2019-06-17林显增陆少鸣刘彦华张韵瑜徐廷国

林显增, 陆少鸣, 刘彦华, 张韵瑜, 肖 丹, 徐廷国

(1.佛山市禅城区供水有限公司,广东 佛山528000;2.华南理工大学 环境与能源学院,广东 广州510006;3.中国市政工程华北设计研究总院有限公司,天津300381)

水体中的致嗅物质种类很多,所导致的饮用水原水嗅味污染问题给供水安全带来了新的难题,如何处理达标一直供水企业面临的问题[1]。SK 水厂位于南方地区,采用地表水源,其水处理流程见图1。

图1 SK 水厂原工艺流程Fig.1 Original production process flow of SK waterworks

近年来由于上游水闸排污或生产企业偷排污水 等,饮用水水源时常出现不同程度的嗅味污染。采用前加氯工艺时,氯与酚类污染物质反应会产生嗅味更大的氯酚。2014 年水源酚污染产生的强烈嗅味导致该水厂停产长达12 h,对居民正常用水带来严重影响。为了更好地应对酚类等嗅味污染,对该水厂预氧化工艺开展研究并进行了工程改造实践。

1 预氧化工艺比较

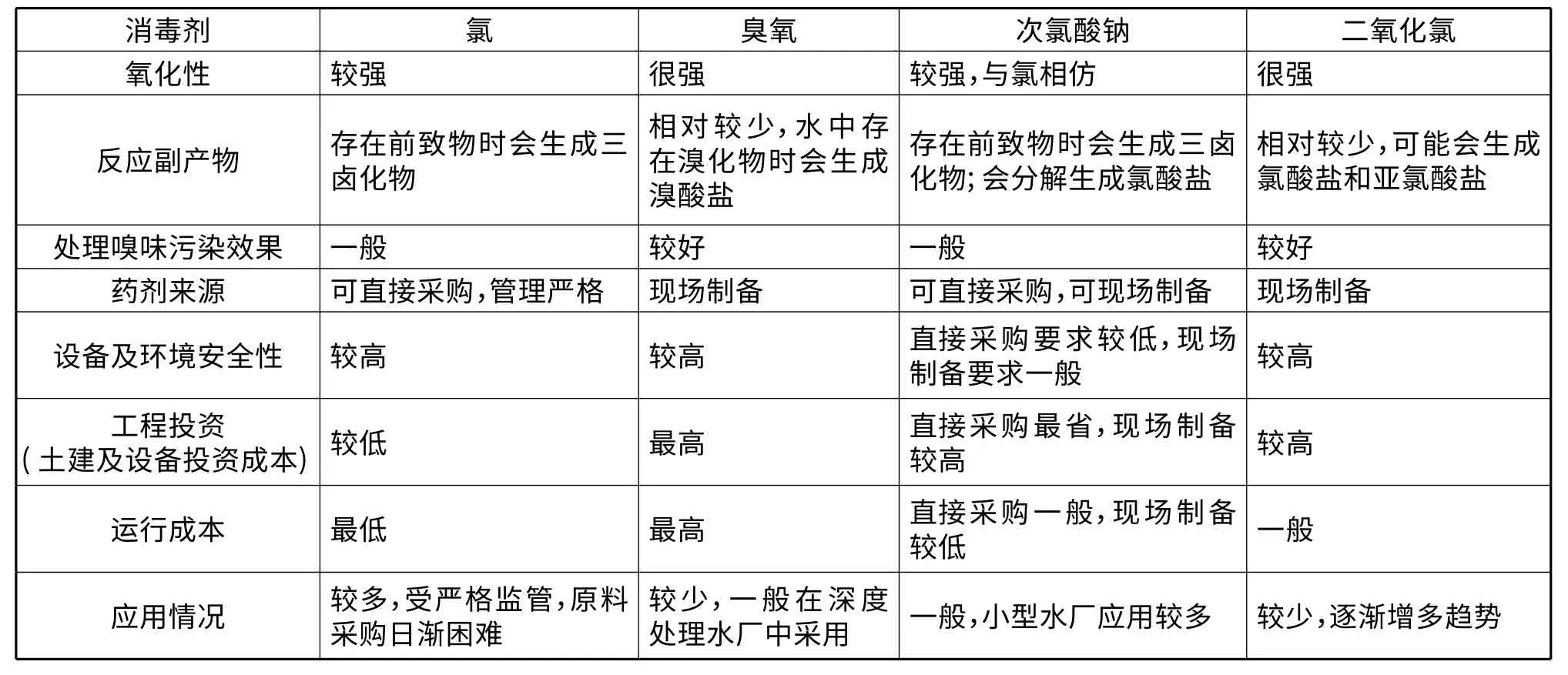

目前用于预氧化工艺的消毒剂主要有氯、臭氧、次氯酸钠、二氧化氯等,其主要工艺特点对比见表1。

二氧化氯具有较强的氧化性,能较好地氧化去除嗅味物质,既满足饮用水处理工艺中对预氧化的功能需求,又能应对嗅味等污染[2],保障水质达标。多方面分析后认为,预氧化工艺采用二氧化氯具有较好的实施性和可行性[3]。

表1 常见预氧化工艺对比Tab.1 Comparison of common pre-oxidation processes

2 二氧化氯预氧化试验

2.1 试验装置与材料

采用ZR4 -6 六联混凝试验搅拌机进行烧杯试验,快速、中速、慢速搅拌下的速度分别取250,120和60 r/min。投加二氧化氯快速搅拌120 s,投加混凝剂快速搅拌60 s 后以中速搅拌5 min,再慢速搅拌10 min,静沉30 min 后取上清液,用硫酸亚铁终止反应并即时测定苯酚含量。

ClO2采用自制,纯度在99.5%以上,保存于棕色瓶中,低温密封避光保存,作为储备液,使用前当天快速检测浓度。混凝剂采用聚合氯化铝(Al2O3含量为6%),投加量为20 mg/L(以原液计);苯酚采用分析纯试剂。

2.2 原水水质

试验期间原水水质如下:浊度,14 ~17.0 NTU;高锰酸盐指数,1.9 ~2.34 mg/L;pH,7.28 ~7.86;氨氮,0.22 mg/L。

2.3 检测项目与方法

苯酚:4 -氨基安替毗琳分光光度法;氯酸根:离子色谱法;嗅味:人工检测;ClO2:碘量法。

2.4 试验结果

从图2 可以看出,苯酚浓度在0.250 mg/L 及以下时,投加0.60 mg/L 二氧化氯即可达到较好的去除效果,去除率在95%以上,出水达标。当苯酚浓度较高(例如0.500 mg/L)时,增大二氧化氯投加量至1.20 mg/L 后虽然提高了去除率,但处理后苯酚仍超标,嗅味仍较为明显。

图2 二氧化氯对苯酚的去除效果Fig.2 Removal of phenol by chlorine dioxide

苯酚浓度为0.250 mg/L 时,投加不同量二氧化氯后的氯酸盐含量见图3。可以看出,在原水中还原性物质的作用下,二氧化氯转化为氯酸盐,但未超出限值要求。

图3 不同二氧化氯投加量下的氯酸盐生成情况Fig.3 Concentration of chlorate under different chlorine dioxide dosages

3 工程改造实践

3.1 二氧化氯预氧化工艺设计

基于以上试验结果,SK 水厂在2016 年将预氧化工艺由氯改造为二氧化氯,工艺流程见图4。

3.1.1 投加量

二氧化氯设计投加量为0.6 mg/L,总处理水量为84 ×104m3/d。应急情况下如需更大的投加量,可通过水厂减产达到0.8 ~1.0 mg/L。

3.1.2 设备选型

设计选用7 台5 kg/h 硫酸法高纯型二氧化氯发生器设备,设计使用工况为5 用2 备。以硫酸、氯酸钠、双氧水为原料,所制备的二氧化氯其纯度达到95%或以上。

图4 SK 水厂二氧化氯预氧化工艺流程Fig.4 Flow chart of chlorine dioxide pre-oxidation process in SK waterworks

3.1.3 投加方式

投加点位于原水管路上。通过水射器投加,以水厂高压水作为水射器动力水,压力在0.35 MPa以上。

3.1.4 系统布置

新建2 座建筑物,设有二氧化氯发生器室、控制室、硫酸溶液仓库、氯酸钠双氧水混合液仓库、残液池、残液处理药剂仓库、应急物品仓库等。其中,二氧化氯发生器室及混合液仓库按要求做好防爆措施和紧急淋浴设施,残液池做好防腐和抽吸措施。

3.1.5 残液处理

采用25%硫酸亚铁溶液处理残液,通过计量泵定量投加到残液管道内,在进入残液池前混合均匀。处理后的残液由具有相关资质的第三方外运处置。

3.2 运行使用情况

3.2.1 余二氧化氯跟踪

在投加二氧化氯后,分别在SK 水厂A、B 流程原水管、沉后水、滤后水、出厂水取水样检测剩余二氧化氯,其中A、B 流程投加点距离反应池分别为30和4500 m,结果见图5。

由检测结果可知,投加二氧化氯后,原水检出剩余二氧化氯含量与其投加量相差不大,除A流程沉后水中检出少量二氧化氯外,其余均未检出。

图5 水厂各工艺出水中剩余二氧化氯Fig.5 Residual chlorine dioxide in effluent of each process unit

余二氧化氯值的降低主要是由于氧化及分解。二氧化氯的氧化程度与水中的还原性物质的多少有关,分解速度也受外界环境影响。B 流程中,二氧化氯与原水接触时间较长,到达沉淀池时已充分氧化及部分分解。

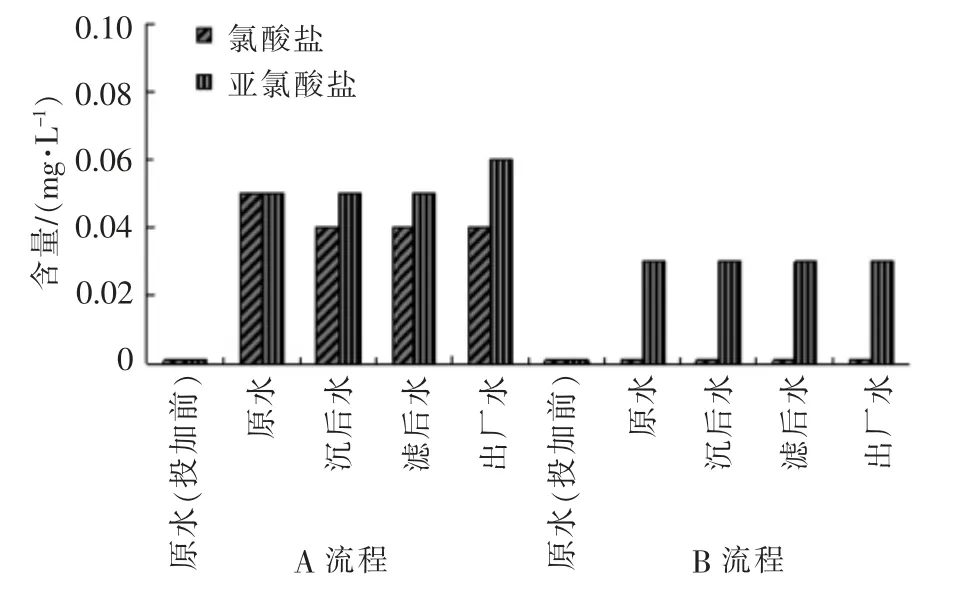

3.2.2 副产物跟踪

在未投加二氧化氯的原水管,以及投加0. 1 mg/L 二氧化氯后A、B 流程各环节取水样检测副产物氯酸盐、亚氯酸盐值。从图6 可以看出,投加0.1 mg/L 二氧化氯后,氯酸盐、亚氯酸盐含量均较低,远低于国标限值(0.70 mg/L)。根据试验结果和运行经验,当二氧化氯投加量不超过0.8 ~1.0 mg/L 时,副产物通常不会超标。若超出限值,可以采用硫代硫酸钠、硫酸亚铁等还原法进行处理[4]。

图6 副产物生成情况Fig.6 Concentration of by-products

3.2.3 嗅味污染的去除效果

在二氧化氯预氧化工艺投入使用的3 年时间内,水源发生程度较轻微的嗅味污染等微污染均能得到有效去除,确保了出水达标,达到了预期目的。

3.2.4 成本分析

经过3 年的运行,对原料、残液等费用的成本分析见图7,其中未包含水射器耗用水费、设备维修和耗材更换等费用。可以看出,残液外运处置费用占比超过一半,加上残液处理投加硫酸亚铁的费用,残液总占比超过60%;混合液、硫酸原材料合计占比34%。如何更合理、妥善、安全解决残液问题,直接关系二氧化氯工艺运行的经济性。

图7 主要成本分析Fig.7 Analysis of main costs

4 结语

试验研究和工程实践表明,二氧化氯预氧化工艺是应对南方地区地表水源嗅味污染的有效办法之一,具备实施性和可行性,处理后的出水达标,但需要注意设备安全性、副产物跟踪和残液处理等问题。