中国钢铁企业含锌粉尘处理工艺现状及展望

2019-06-17吕冬瑞

吕冬瑞

(中钢集团金信咨询有限责任公司,北京100080)

随着中国钢铁工业的飞速发展,产生的废钢量越来越大,由于废钢中的锌含量较高,钢铁企业在使用废钢的过程中产生的含锌粉尘量也与日俱增。近年来,迫于铁矿资源紧张、污染物排放治理压力,钢铁企业大都采用返回烧结的方法来利用这些粉尘,但由于粉尘中锌、铅、钾、钠等有害元素含量较高,并影响高炉内焦炭的质量,从而影响高炉顺行。因此,部分难以被利用的粉尘不得不暂时堆积存放,不但会对环境造成严重污染,还会造成大量宝贵资源的浪费[1]。由此,实现钢铁厂含锌粉尘的高效利用,不仅有利于减少钢铁企业污染物排放,而且可以充分利用其中的有价资源,对于实现中国钢铁工业的可持续发展具有十分重要的意义。目前,国内钢铁企业对于含锌粉尘的典型处理工艺有转底炉工艺、回转窑工艺及OxyCup竖炉工艺等。对国内目前含锌粉尘典型处理工艺进行比较分析可以为含锌粉尘的进一步高效处理提供指导作用。

1 转底炉工艺处理含锌粉尘

1.1 转底炉工艺流程

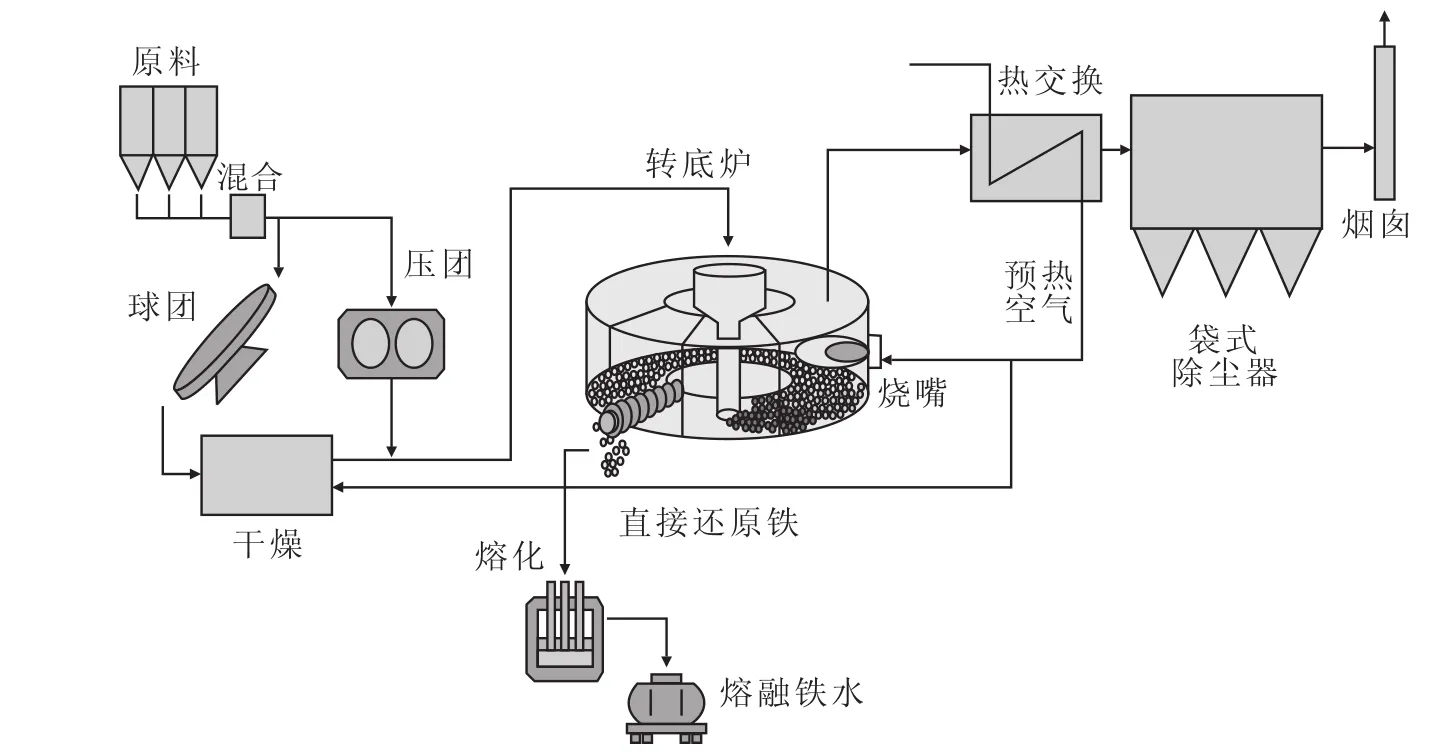

转底炉工艺处理含锌粉尘是将尘泥配料压块后直接放在转底炉内还原,生成直接还原铁,并将锌、钠、钾等元素以粉尘的形式回收,使尘泥中的有价金属得到很好的回收利用[2]。转底炉工艺流程如图1所示。

1.2 转底炉工艺应用概况

目前,转底炉处理含锌粉尘工艺已在国内多家钢厂应用,包括宝钢湛江、江苏沙钢、安徽马钢、山东日钢等多家钢厂均有建成投产的转底炉。国内典型企业转底炉生产工艺情况如表1所示。

图1 转底炉工艺流程图

表1 国内典型企业转底炉生产工艺情况

其中,宝钢湛江固废处理转底炉可生产成品金属球20万t/a,粗锌粉约0.7万t/a,脱锌率大于85%,金属化率大于75%。2017年湛钢基地产生的固废总量中的21种固废(约182万t)由炼铁厂返回生产使用,二次资源返炼铁利用率达到30%以上。

江苏沙钢集团的蓄热式转底炉具有年处理尘泥42万t/a,生产金属化球团25万t/a,氧化锌粉1万t/a的能力。该转底炉直径45 m,宽度5 m,转速20~30 r/min,金属化率在72%~96%之间,脱锌率可达到90%左右,回收氧化锌中的平均锌含量在6%以上。

安徽马钢的转底炉产能为20万t/a。该转底炉直径20.5 m,宽度4.9 m,作业率平均为80%(最高可达95%),成品球能耗为248.57~297.43 kgce/t,系统脱锌率达85%以上,排碱率达60%,烟尘浓度低于50 mg/m3,回收含锌55%的粗锌粉0.3万t/a,生产金属化率大于80%的金属化球团14万t/a[3]。

日照钢铁2010年5月投产2条20万t/a转底炉生产线,其产品金属化球团产量为14万t/a,可作为为转炉炼钢的冷却剂原料,副产品粗锌粉尘外售作为炼锌原料。该转底炉直径21 m,宽度5 m,炉膛内高1.5 m,炉底面积330 m2。2010年点火运行后仅一年时间日产量达到0.1万t左右,达到了设计产量的90%,金属化率为70%~85%。

山东莱钢的转底炉产能为32万t/a,于2011年3月投产运行,可年产金属化球团20万t、锌灰0.2万t。该转底炉直径34.5 m,宽度5 m,生产的金属化球团金属化率大于60%,TFe品位大于55%,脱锌率大于93%,粗锌品位41.36%,粗锌产量0.2万t/a,脱钾、钠率大于85%,综合耗能为227.86 kgce/t产品。转底炉用原料也逐步从“铁精粉+含锌除尘灰”生产转变为“含锌除尘灰+废料”生产[4]。

转底炉工艺用来处理钢铁企业含锌粉尘,反应速度快,生产成本较低,可以实现高温快速还原,生产周期短,只需10~20 min。与其他炼铁工艺相比,转底炉生产工艺在铁矿石、能源和基建投资上有很大的优势,投资成本只占炼铁工艺的80%~90%[5]。此外,转底炉整个工艺流程比较紧凑,自动化程度高,可靠性高,便于操作和维护。并且转底炉生产工艺可以实现余热回收,环保措施良好,废气中含有大量显热,可预热空气、干燥原材料,也可产生蒸汽。但是,转底炉中含碳球团的热量主要靠辐射获得,而辐射传热的效率较低,严重影响了转底炉本身的热效率。通常,转底炉内热量的利用不到50%,其余部分会由烟气带走。其次,转底炉工艺中硫及脉石成分含量高。含碳球团内配大量煤粉,带入硫的同时也带入了大量脉石成分,这不仅增加了金属化球团中的脉石含量,降低了金属化球团的铁品位,也降低了金属化球团的质量[6]。第三,转底炉内的热工制度与气氛不易控制。对于转底炉工艺来说,炉内气氛分为两段较好:前段是氧化性气氛,可以迅速提高炉温;后段是还原性气氛,有助于迅速还原,两段均可提高转底炉的生产效率。但是,转底炉内的气氛分段控制的实现比较困难,需要在完善相关基础试验的基础上,根据不同的处理原料进一步完善工艺和设备。

2 回转窑工艺处理含锌粉尘

2.1 回转窑工艺流程

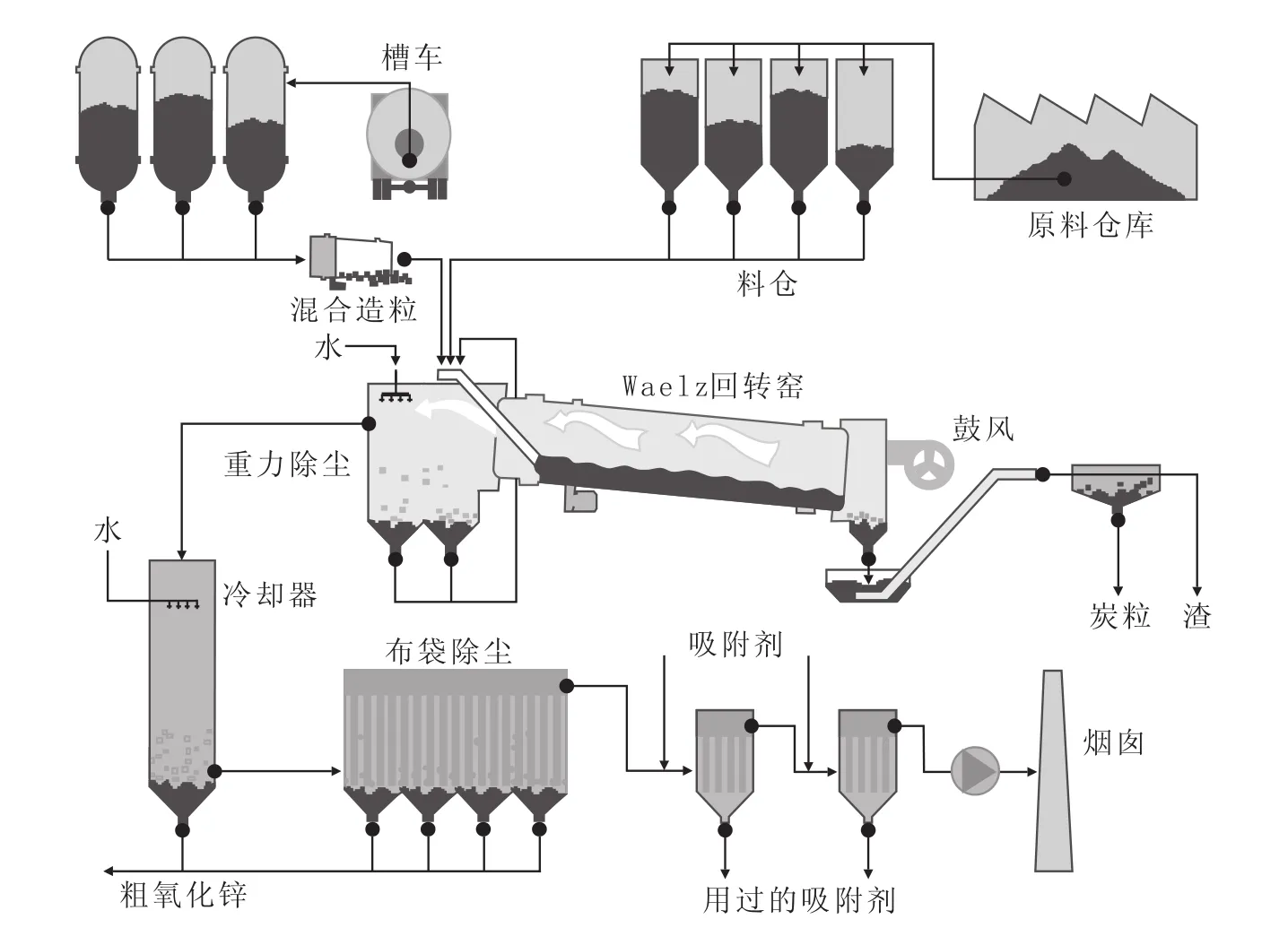

回转窑工艺是用固体燃料作还原剂,以回转窑为反应器。20世纪20年代德国克虏伯公司为处理锌精炼渣而开发了回转窑工艺,基本工艺流程如图2所示。回转窑处理含锌粉尘工艺流程是将含锌粉尘和还原剂(煤、焦粉或含碳粉尘)辅以石灰等,经配料、混合造球(也可不造球)送入回转窑,经1 100~1 300℃高温处理,物料中的金属氧化物与碳质还原剂发生反应,还原的锌挥发进入烟气并二次氧化,烟气经冷却(或余热锅炉换热)后集尘,其中氧化锌含量约55%~60%,可作为锌冶炼厂的粗氧化锌原料;还原后的窑渣经破碎、磁选等过程后,金属化铁料可作为炼铁高炉或烧结原料,残留的炭粒也可被回收[7]。

图2 回转窑工艺流程

2.2 回转窑工艺应用概况

目前,国内红河锌联科技有限公司的回转窑技术较为成熟,此外,包钢、宣钢、昆钢及台湾钢联TSU等多家企业也都设有回转窑生产工艺线。国内外典型企业回转窑生产工艺情况如表2所示。

表2 国内外典型企业回转窑生产工艺情况

包钢工业试验实践表明,使用火法回转窑工艺可以有效地将高炉布袋灰中的有害元素特别是锌提取出来,形成含铁渣和高锌料两种产品,高锌料氧化锌含量达到50%以上,可以作为电解锌的原料,含铁渣可以返回钢铁流程使用。

回转窑工艺脱锌率较高,普遍能达到90%以上,除尘灰利用自带碳,不用加燃料直接入窑,运行成本低,且具有工艺成熟、投资低、运行简单等显著优点。但是,回转窑工艺处置低锌物料不太适宜,铁料金属化率也低,生产过程中常发生结圈现象[8]。宝钢曾进行回转窑处理高铁含锌尘泥工业试验,发现窑内结圈相当严重,需要进一步改进。宝钢湛江钢铁通过不断技术攻关,已使回转窑的结圈周期由初期的10~12天,大幅度延长至1.5个月,但与2个月的预期定修周期仍有不少差距,考虑通过改善预热球团质量、减少窑内粉末以及降低窑内局部高温环境来控制回转窑结圈。

3 OxyCup竖炉工艺处理含锌粉尘

OxyCup竖炉处理含锌粉尘是通过将含锌粉尘造块后与焦炭及造渣剂一起装入OxyCup炉冶炼,随着冶炼进行,炉料不断下行,持续加热升温、还原,在炉底形成金属和渣相熔池,通过铁口和渣口实现铁水和熔渣的分离,并进一步富集收取重金属[9]。

太钢于2011年投产了全球最大的OxyCup竖炉生产厂。用钢厂自产残留物与废钢或渣壳混合制备自还原碳砖,工厂处理自还原碳砖的设计能力为60万t/a。输入的总炉料平均分配给熔化率相同的两座竖炉。用两座竖炉分别对传统碳钢粉尘和污泥以及类似的不锈钢残留物进行处理,以回收残留物中的铬和镍。第三座竖炉则作为这两座竖炉在维修期间的备用。工厂每年可运转8 000 h。目前太钢的三座OxyCup竖炉已停止使用。

4 钢铁企业典型粉尘处理工艺对比

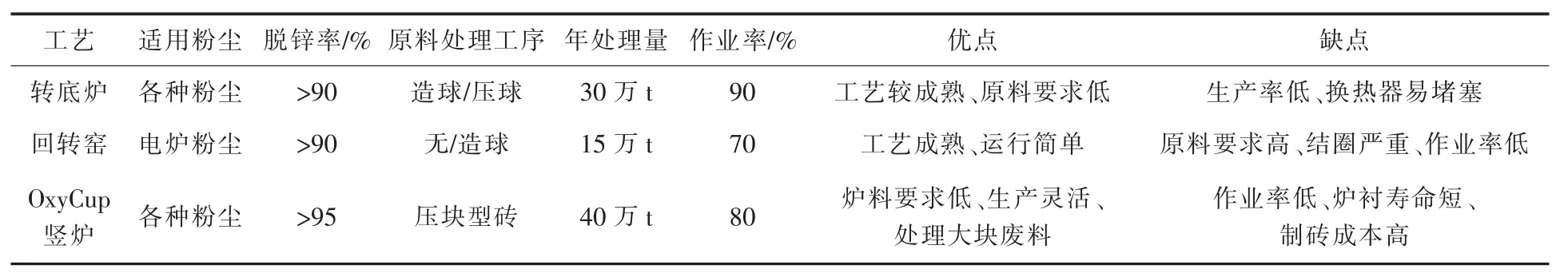

钢铁企业典型粉尘处理工艺的对比分析情况如表3所示。综合来看,转底炉工艺对原料的要求较低,工艺较为成熟,但是转底炉的热效率较低,炉内的热工制度及气氛不易控制。回转窑工艺的运行比较简单,但是对原料的要求较高,适合处理高锌的电炉粉尘,否则经济上可能不划算,而且回转窑工艺在运行工艺中容易产生结圈现象,作业率较低。OxyCup竖炉工艺对原料的要求较低,生产灵活,可以处理大块的废料,但是其炉衬寿命有待提高,而且效果有待进一步的生产实践证明。

表3 钢铁典型粉尘处理工艺对比分析

5 结语及展望

转底炉、回转窑与OxyCup三种工艺都能处理钢铁企业的含锌粉尘二次资源,每种工艺都具有各自的优势,但也都存在一定的不足之处。企业在选择含锌粉尘处理工艺时,应结合自身产生的含锌粉尘资源特点,以及场地等具体条件。

未来,中国应开发一种新型高效的工艺技术来处理含锌粉尘二次资源,既有效结合已有工艺的技术优势,还能够实现对含锌粉尘资源含锌品位、粒度等特性的广泛适应性,并且产生锌含量高的产物,以满足后续提锌工艺的需求。通过开发具有自主知识产权的含锌粉尘处理新技术,可以提高中国钢铁企业的综合竞争力,实现钢铁行业的绿色化、资源化可持续发展。