鞍钢齿轮钢20CrMnTi炼钢工艺生产实践

2019-06-17杨辉臧绍双

杨辉,臧绍双

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

齿轮钢是汽车业及机械制造业的主要传动部件用钢,汽车齿轮主要承载传动力矩,因此,齿轮钢必须强韧性能优良、表面硬度高、淬透性稳定,以提高齿轮的耐磨性、抗弯强度、弯曲疲劳强度、抗点蚀剥落能力、抗擦伤能力、抗划痕等能力[1]。这就要求齿轮钢棒材具备以下特性:钢质纯净度高(全氧不大于0.002 0%)、成分稳定、淬透性稳定(6~8HRC)、晶粒度细小均匀 (奥氏体晶粒度≥5级)、带状组织轻微(≤3级)。

目前,我国开发的齿轮钢主体钢种仍是20CrMnTi[2]。鞍钢股份有限公司炼钢总厂一分厂(以下简称一分厂)采用铁水预处理-转炉冶炼-LF精炼-VD 精炼-方坯(280 mm×380 mm)连铸-连轧工艺生产 20CrMnTi齿轮钢,可涵盖 Φ90、Φ110、Φ130、Φ150、Φ170、Φ185、Φ210 等棒材 规格。本文主要介绍了鞍钢20CrMnTi齿轮钢的炼钢工艺生产实践情况。

在进行系统设计前,要充分考虑建设周期,网络资源管理涉及部门较多,建设周期较长,对信息量要求较大,在进行系统开发时要进行全面的调研,论证系统建设的可行性。系统建设在规模、数量和复杂程度上存在一定的差别,因此在系统建设的过程中应分期来完成,从而实现资源管理的最大化利用,促进系统建设速度的加快,发现系统建设中存在的问题及时找到解决方法,不断改进工作方式,确保系统满足使用要求。

1 工艺参数控制

20CrMnTi冶炼过程主要围绕稳定化学成分、提高钢水洁净度、降低钢中全氧含量、减轻铸坯偏析、提高钢坯质量进行控制。主要工艺如下。

1.1 转炉冶炼

转炉采用脱硫至0.008%后的铁水、低硫废钢进行冶炼,严格控制冶炼终点的点吹次数,采用一拉出钢或点吹一次的出钢操作,控制出钢ω[C]≥0.08%、ω[P]≤0.012%、ω[S]≤0.015%。 出钢过程中脱氧合金化操作,调整C、Si、Mn、Cr至成品下限。出钢后采用钢水扒渣操作,去除大部分顶渣后,加入复合渣料重新造渣。通过钢水扒渣操作,可以充分保证精炼渣系的稳定性,为稳定齿轮钢化学成分、降低钢水中全氧含量、提高钢水洁净度奠定较好的基础。

1.2 LF精炼

LF精炼的主要任务是成分微调、温度控制和造渣操作,采用微正压操作、大渣量、限制加热时间的方式控制钢水增氮。使用白灰6~8 kg/t钢、萤石1.0~1.5 kg/t钢进行造渣操作,控制电极加热时间为20~25 min。进行两次成分调整,粗调时加入0.5~0.8 kg/t钢铝粉进行脱氧操作,精调时将钢中C、Si、Mn、Cr含量按目标调整,Ti含量按大于成品目标0.025%调整,从而保证VD破空Ti值,调Ti的收得率一般按50%计算。将钢中Als含量调整至0.025%~0.032%。处理结束后做适当的稠渣处理,保证VD过程的稳定性。

从当前农田残膜回收中实际应用的各类残膜回收机械设备种类来看,受到残膜基本特性以及农作物种类影响,实际应用成熟的回收机械主要是以棉花残膜回收为主,当前不能有效解决玉米、瓜果等诸多作物残膜回收问题。加上目前应用的残膜回收机械自身造价加高,技术应用体系不够完善,各项技术标准未能全面推广,机械设备型号等不能进行统一,实际应用中资金投入较大,在农机购置补贴中难以将其有效录入,在较短时间内不能收回其应用成本,导致广大农民购置应用积极性逐步降低。

对比这两种伏安特性曲线测试平台,可以发现,采用DH6101平台测试不能实时绘制I-V曲线图,而采用电化学工作站能实时绘制I-V曲线图,直观地观察二极管的伏安特性。在实验数据处理阶段,相比手工绘图,利用Origin软件绘图降低了绘图误差,提高了实验数据处理的效果。同时,利用Origin软件还可以拟合曲线,本次实验中利用Origin软件拟合了高斯曲线,拟合优度很高。

1.3 VD精炼

在20CrMnTi齿轮钢的轧制过程中,采用延长钢坯高温均热时间和轧后缓冷的方式控制钢坯偏析及带状组织。连轧工艺主要温度控制情况见表4。控制加热炉在炉时间为3.5~4.5 h,高温均热时间为1.5~2.0 h,轧后缓冷时间为24 h。

(3) 为满足故障运行工况,一般宜在线路沿线每隔2~3 km设置临时折返的渡线。单渡线应结合车站所在路口的道路交通情况进行设置,以便于路口拥堵时组织临时交路运营。

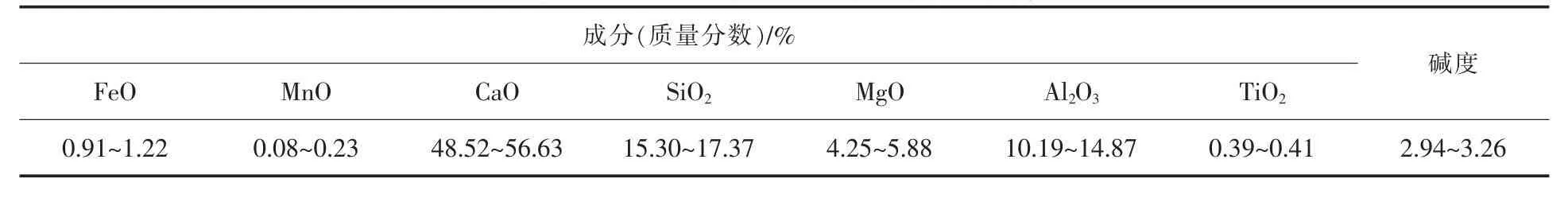

表1 VD处理结束后的顶渣成分及碱度

1.4 方坯连铸

20CrMnTi铸坯成分严格按目标值控制,实际达到目标值 ω[C]±0.01%、ω[Si]±0.015%、ω[Mn]±0.02%、ω[Cr]0.02%的控制水平。20CrMnTi铸坯成分检验结果见表5。由表5看出,采取上述工艺措施后,铸坯的全氧含量控制在0.001 1%~0.001 7%,均值为0.001 4%,满足标准要求。

采用全程保护浇注技术,规范中间包水口密封、中间包覆盖剂的加入、保证中间包液位浇注高度等,保证浇注过程Ti烧损控制在0.005%以下、Als含量控制在 0.004%以下、增 N控制在0.000 3%以下。冶炼过程氮含量均值变化趋势见图1。由图1看出,可以保证成品氮含量控制在0.004 0%以下。

图1 冶炼过程氮含量均值变化趋势

2.2.2 夹杂物检验结果

研究发现,当凝固过程几乎全部以柱状晶的方式进行时,中心偏析比较严重,而当凝固以等轴晶方式进行时,中心偏析程度减小,偏析区扩大,溶质富集在一个较宽的范围内[3]。一分厂连铸机不具备轻压下功能,采用低拉速、低过热度浇注技术,应用结晶器电磁搅拌与凝固末端电磁搅拌相结合的工艺方法控制连铸坯偏析。将拉速控制在0.70~0.75 m/min,浇注过热度控制在20℃以内。连铸电磁搅拌控制参数见表2。

表2 连铸电磁搅拌控制参数

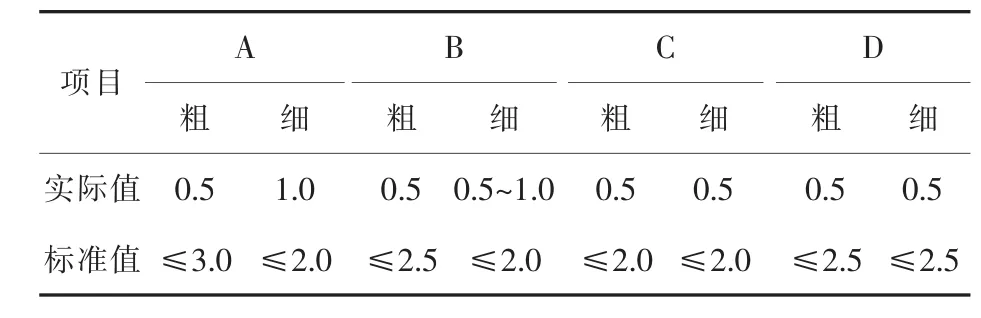

连铸坯低倍检验结果控制情况见表3。由表3看出,采用结晶器电磁搅拌与凝固末端电磁搅拌后,铸坯中心疏松、中心偏析均不大于0.5级、缩孔为0级,等轴晶比例由18%提高至30%以上。

表3 连铸坯低倍检验结果

1.5 轧制工艺

为提高齿轮钢的加工性能和使用性能,保证轧材稳定的淬透性、细小的晶粒组织和控制轧材的偏析尤为重要。

淬透性是齿轮钢的重要特性,其对钢件热处理后的变形影响很大,齿轮钢对淬透性带宽的要求非常高,淬透性带宽越窄、离散度越小,越有利于提高齿轮的加工和啮合精度。工业发达国家对渗碳齿轮钢淬透性带宽要求HRC为6~8,同一批材料要求HRC为4~5。我国 (GB-5216)规定齿轮钢淬透性带宽HRC为12[4]。实际生产中,控制稳定的化学成分和轧制温度,能够缩小淬透性带宽。

2.2.3 末端淬透性检验结果

VD完成脱氢、脱氮操作。采用碱度约为3.0、(FeO+MnO)含量小于1.5%、Al2O3含量为10%~15%的高碱度、低氧化性顶渣进行控制,并配合VD真空处理、软吹等工艺,可以保证钢水洁净度,控制钢中全氧含量。VD保压时间控制在15 min,控制钢中H含量≤0.000 15%,VD破空后软吹10 min,软吹结束后静置10~15 min,保证夹杂物充分上浮,搬出成分实现目标控制,其中Ti含量控制在 0.055%~0.060%、Als控制在 0.010%~0.020%。VD处理结束后的顶渣成分及碱度见表1。

表4 连轧工艺主要温度 ℃

2 检验结果

2.1 铸坯成分检验结果

1.4.1 全程保护浇注

2.2 成品检验结果

2.2.1 成品低倍检验结果

表5 20CrMnTi铸坯成分检验结果 %

20CrMnTi钢成品夹杂物检验结果见表7。高倍夹杂检验A、B、C、D各类夹杂物级别均不大于1.0级,钢质纯净度好,满足标准要求。

表6 成品低倍检验结果 级

1.4.2 偏析控制技术

图5中的低通数字滤波器,输入输出均为32位,截止频率、增益、阶数均可调,整个数字内部累加时钟为59字长。该低通滤波器消耗DSP48s单元仅为3%。大大降低了FPGA的资源占有率,简化了算法,降低了功耗。

20CrMnTi钢成品低倍检验结果见表6。由表6可知,本次生产的20CrMnTi钢成品的中心疏松和偏析均达到用户要求。

细小均匀的奥氏体晶粒度对稳定钢材末端淬透性、减小齿轮热处理后的变形、提高渗碳体的脆断抗力具有重要意义。研究指出,当晶粒度大于5级或更大(60 μm以上)时,渗碳体的脆断抗力显著降低,晶粒粗化还会增加齿轮的剥落倾向[5]。在实际生产中,控制连铸坯的开轧温度、终轧温度和采用自然冷却的方式,能够得到较好的晶粒度。

20CrMnTi钢成品棒材末端淬透性检验结果显示,Φ130棒材J9的硬度值 HRC为 35.6~41.3(标准值HRC为35~42),淬透性带宽HRC仅为7,控制稳定性较好。

表7 成品夹杂物检验结果 级

2.2.4 带状组织检验结果

20CrMnTi钢成品棒材带状组织检验结果显示,Φ130棒材检状组织为1.0~1.5级,带状组织轻微,完全满足标准要求(≤3.0)。

2.2.5 晶粒度检验结果

20CrMnTi钢成品棒材晶粒度检验结果显示,Φ130棒材晶粒度级别均不小于7.0级,完全满足标准要求(≥5)。

学校的教学实验能够为学生学习提供产品开发流程的实践。控制原理的理论讲解一直是枯燥的课程,同学在dSPACE平台进行应用算法,再结合其他课程的学习,把自己设计的产品应用在实践中提高了学生学习效率。

同时,该智慧停车系统无须更改当前的停车系统,只需构建物联网数据平台,将各个停车场的数据进行融合处理,将资源实现共享。比如在A停车场办理会员的用户,也可以去B或者C停车场停车,智慧停车系统会自动采集数据进行对比,如果该数据是存储在自身系统中那么会自动进行信息的记录、存储等流程;如果发现该信息在自身系统中不存在,那么会返回给管理人员一个空白信息,方便管理人员进行登记处理。采用基于物联网技术的智慧停车系统,可以让远程的授权功能变成现实,比如对于一些特殊车辆的进入可以提前进行相关信息的注册存储,这样当车辆到达后就无须重新办理,可以直接进入,非常便利。

3 结语

鞍钢股份有限公司炼钢总厂在冶炼20CrMnTi齿轮钢的工艺实践中,转炉采用钢水扒渣工艺,LF精炼采用强脱氧剂脱氧,VD采用深真空与软吹工艺相结合,保证了钢水洁净度,钢中全氧控制在0.001 1%~0.001 7%;通过采取低过热度、低拉速浇注、结晶器电磁搅拌结合凝固末端电磁搅拌等控制技术,改善了铸坯的中心偏析和疏松;轧制过程中采用延长钢坯高温均热时间和轧后缓冷的方式减轻了钢坯偏析及带状组织。20CrMnTi齿轮钢末端淬透性带宽HRC仅为7,晶粒度达到7.0级以上,各项指标均满足标准要求。