步进控制在气动计量装置中的应用

2019-06-17

(聊城大学机械与汽车工程学院, 山东聊城 252059)

引言

能够自动完成物料计量工作的气动计量装置,在工业生产自动化流水线上应用广泛,但其回路原理图的设计较为复杂[1-2]。工业生产中常见的气动系统,不仅要为其设计进行力和运动传递的气动回路图,还要设计与回路图相配的驱动步进电机或电磁阀换向的电路,甚至还要进行PLC软硬件的设计[3-9]。而在纯气动控制回路中,采用标准化的步进模块既能简化复杂的逻辑设计过程,又能具有步进电机驱动执行元件的功能,还能提高气动系统工作的可靠性且便于检修,这种气动回路更能适应恶劣的工作环境。

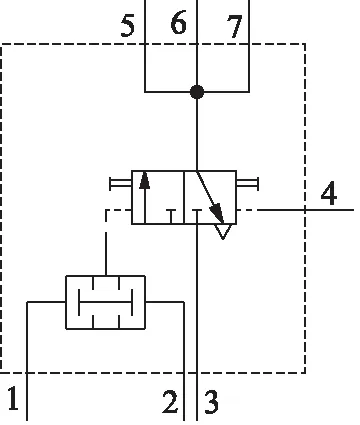

1 步进模块的结构原理

物料计量装置气动回路中包含多个步进模块,每个步进模块由1个二位三通阀、 1个双压阀和7个气口组成,如图1所示。图1中1,2,3,4气口为输入气口,5,6,7气口为输出气口。工作时,气口1与上一个模块的气口7相连,输入该模块工作的准备信号;气口2与控制气缸行程的行程阀相连,输入各行程阀发出的控制信号;气口3接气源,为该模块的各输出气口提供压缩空气;气口4接相邻下一个模块的气口5,该气口通过改变图1中二位三通阀的阀芯工作位置切断压缩空气的输出,使该模块复位即由工作状态切换为非工作状态;气口5接上一个模块的气口4,输出气使上一个模块复位;气口6输出气驱动主换向阀的阀芯运动控制行程程序;气口7接下一个模块的气口1,输出下一模块工作的准备信号。模块是否处于工作状态输出压缩空气,取决于气口1,2是否同时有气信号输入。

图1 步进模块结构原理图

2 物料计量气控回路

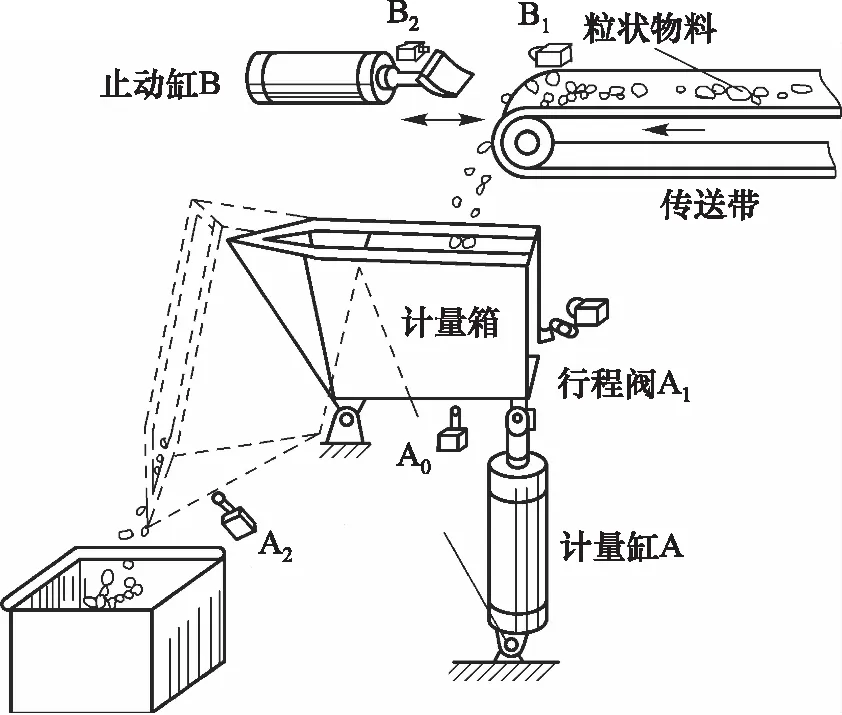

如图2所示的气动计量装置,气缸的动作顺序为:B缸活塞杆伸出传送带暂停→A缸活塞杆伸出计量箱卸料并延时→A缸活塞杆缩回计量箱复位→B缸活塞杆缩回传送带工作→A缸活塞杆继续缩回完成计量过程。以上5个程序的程序式可写为[B1A2A1B0A0]。

图2 气动计量装置示意图

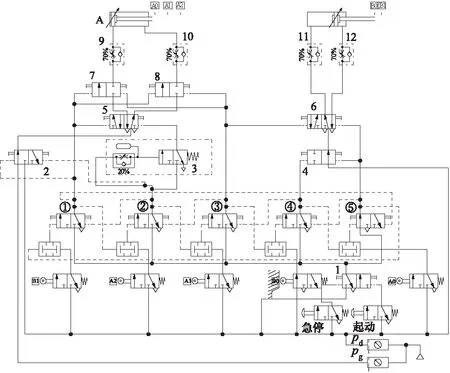

根据上述工作程序,计量装置气动回路原理图如图3所示,共包括5个步进模块以实现以上5个动作。图3所示为初始状态,只有模块⑤有输出,其它模块均无输出。此时按下启动按钮,气动换向阀1右位工作,压缩空气经该阀右位和模块⑤的二位三通阀,左位切换阀4和阀6的阀芯工作位置,使低压气源pd经阀4阀6右位进入气缸B左腔,B缸活塞杆伸出压下行程阀B1,传送带暂停完成动作一。由图3可知,步进模块⑤的输出有3个作用:一是切换阀4和阀6,使其右位工作,为缸B活塞杆伸出做准备;二是向步进模块④的二位三通阀右端供气,使该模块复位无压缩空气输出;三是向步进模块①的双压阀左端供气,为该模块工作提供准备信号。模块⑤有输出至压下行程阀B1时,模块①的双压阀右端也有压缩空气,双压阀左右两端均被供气,切换步进模块①使其有气输出。

①~⑤.步进模块 1~3.二位三通阀 4、7、8.二位二通阀5、6.二位五通阀 9~12.单向节流阀图3 计量装置气动回路原理图

步进模块①的的输出作用如下:一是使步进模块⑤复位无气输出;二是向步进模块②提供准备信号;三是切换阀2,5,7,8均使其左位工作。主气路压缩空气经阀2,5,7的左位进入缸A左腔,缸A右腔气体经阀8和阀5左位排至大气中,缸A活塞杆伸出计量箱卸料至压下行程阀A2时,完成动作二。为克服卸料时的大负载,此时缸A由高压气源pg供气,为使卸料彻底,缸A活塞杆伸出后需经一段时间的延迟。此时,步进模块②的双压阀左右两端均被供气,切换步进模块②使其有气输出。

步进模块②的的输出作用如下:一是使步进模块①复位无气输出;二是向步进模块③提供准备信号;三是切换阀2使其右位工作,同时模块②的输出经蓄能器后切换阀3使其左位工作,再切换阀5使其右位工作。模块②输出路线中的蓄能器起到延时的作用,目的是使计量箱卸料彻底,之后再切换换向阀5改变缸A活塞杆的运动方向,单向节流阀则用来调节蓄能器延时长短。主气路压缩空气经阀2,5,8进入缸A右腔,缸A左腔气体经阀7左位和阀5右位排至大气中,缸A活塞杆缩回计量箱复位,压下行程阀A1时,完成动作三。计量箱复位时负载较小,缸A由低压气源pd供气。此时,步进模块③的双压阀左右两端均被供气,切换步进模块③使其有气输出。

步进模块③的的输出作用如下:一是使步进模块②复位无气输出;二是向步进模块④提供准备信号;三是切换阀7,8使其右位工作密封缸A左右两腔,同时切换阀6使其左位工作。主气路低压气源pd经阀4右位和阀6左位进入缸B右腔,缸B左腔气体经阀6左位排至大气中,缸B活塞杆缩回传送带工作,完成动作四。为使传送带启停灵敏,设置行程阀B0。当缸B活塞杆缩回至压下行程阀B0时,步进模块④的双压阀左右两端均被供气,切换步进模块④使其有气输出。

步进模块④的的输出作用如下:一是使步进模块③复位无气输出;二是向步进模块⑤提供准备信号;三是切换阀4使其左位工作,缸B活塞杆一旦压下行程阀B0就停止退回,以使传送带启停灵敏。此时A缸继续进行计量工作,直至计量箱压下行程阀A0计量工作结束完成动作五,至此计量装置五个循环动作执行完毕,完成一次计量工作。此时,步进模块⑤的双压阀两端均被供气,驱动步进模块⑤工作使其有气输出,为下一次计量工作做准备。

图3中单向节流阀9,10用于调节A缸活塞杆伸出和缩回的速度,单向节流阀11,12用于调节B缸活塞杆伸出和缩回的速度。计量质量的大小可以通过改变行程阀A1的位置来进行调节。计量装置不工作期间,因泄漏计量箱会在重力作用下下降使气缸A活塞杆缩回,导致计量的第一箱物料质量不准确,因此为本装置设计的动作循环是先倾倒卸料再计量。故每次按下启动按钮,倾倒的第一箱都为空箱,目的是为接下来的计量做好准备工作。计量过程中,如果出现紧急情况,可按下急停按钮,切断所有步进模块气源的供给,待排除障碍后按下启动按钮,接通气源的供给。

3 仿真分析

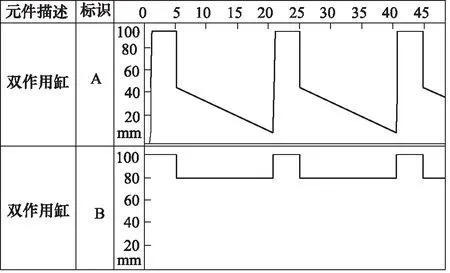

Fluid-SIM软件是专门用于液压与气压传动的教学软件,不仅可以设计液压、气动回路,还可通过仿真验证设计的正确性[10-12]。利用该软件所设计的计量装置气动回路原理图如图3所示,仿真动作曲线如图4所示,横坐标为时间纵坐标为活塞杆行程。

由图4可知,缸A的初始状态为缩回,以模拟不工作期间缸A会因计量箱重力作用缩回。缸B初始状态为缩回压下行程阀B0。仿真开始后,B缸立刻伸出卡住传送带,约1 s时按下启动按钮,A缸完全伸出倾倒物料并延时几秒钟以求倾倒彻底。之后,约5 s A缸缩回至复位状态准备计量时,B缸缩回传送带开始传送物料,A缸继续缩回模拟计量过程,约21 s时计量结束。然后,B缸伸出卡住传送带暂停物料传递,至此完成一个工作循环。由图4曲线可知,A,B缸的动作顺序和计量系统要求的动作完全一致,从而证明气动回路设计正确无误。

图4 计量缸A和止动缸B行程仿真曲线

4 结论

气动计量装置广泛应用于无人操作的恶劣环境。本研究利用双压阀和气动二位二通阀组建的步进模块设计了物料计量装置的纯气动控制回路原理图,纯气动控制回路和采用电磁阀或步进电机控制的电气回路相比,设计过程简单高效,使用过程中可靠性高且易于检修。设计过程中的关键问题在于理清每个步进模块所对应的动作,以及控制该动作的换向阀工作位置,再由步进模块的输出气驱动各换向阀换向。设计思路清晰明了,仿真结果与工作要求完全吻合,验证了该设计方法的有效性及正确性,为工程设计人员解决同类问题提供了一定的参考。凡属于行程程序控制的气动装置均可采用步进模块进行气动回路的快速有效设计。