打刀缸活塞断裂故障的原因分析

2019-06-17

(广西现代职业技术学院机电工程系, 广西河池 547000)

引言

气液增压式打刀缸结构简单,成本低,普遍应用于经济型数控机床,但因其结构和受力特点,致使活塞易断裂,故障率高,影响机床可靠性。下面通过力学计算和有限元分析来探究活塞断裂原因。

1 气液增压式打刀缸及夹刀装置工作原理

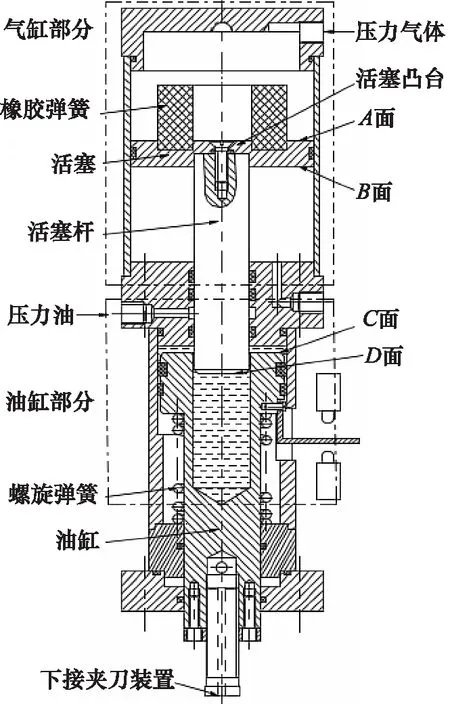

如图1所示,气液增压式打刀缸由气缸和油缸组成。气压p作用于A面驱动活塞,经凸台将作用力传递给活塞杆,由活塞杆作用于压力油D面形成油压;忽略油重时,C面与D面油压相同,但C面比D面面积大5倍,由式(1)可知,油压作用力F比气压作用力增大5倍,实现增压目的[1-2]。

(1)

式中,F为油压作用力;SA,SC,SD分别为A面、C面、D面的面积。

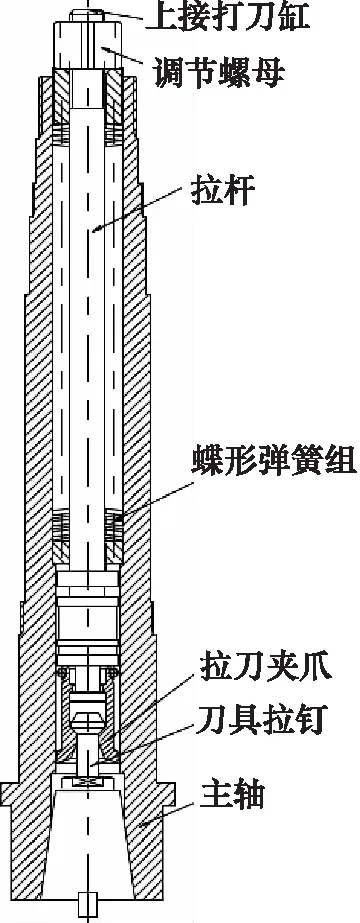

如图2所示,拉杆上接打刀缸,下接拉刀夹爪,中间安装碟形弹簧,型号为:A 31.5 GB/T 1972,共78个,对合安装[3]。气压作用于A面,使油缸力大于螺旋弹簧和蝶形弹簧组(下称两弹簧)的弹力之和时,拉杆及拉刀夹爪下移至主轴内孔径宽处,此时,可安装或拆除刀具,当气压力作用于B面,活塞上移,释放油缸,系统在两弹簧作用下复位,刀具夹紧[4]。

2 活塞断裂机理分析

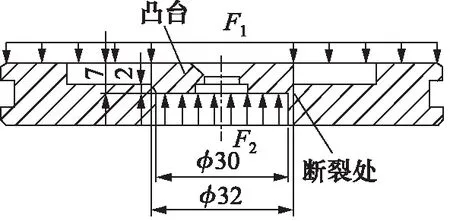

断裂部位处于活塞凸台根部,断裂截面呈45°倾斜,切口向上,符合剪切破坏特征,可推断活塞受F1,F2的剪切作用而破坏,如图3所示。由剪切强度条件可知,当作用于活塞的切应力大于材料的许用切应力时,活塞被剪切断[5],即:

图1 气液增压式打刀缸装配图

图2 夹刀装置装配图

图3 活塞断裂时受力示意图

(2)

式中,τ为作用于活塞的切应力;F为剪力;S为剪切面面积; [τ]为材料的许用切应力。

其中,S取决于活塞尺寸,[τ]取决于活塞材料,二者为常量,因而只需确定剪力F,便可判断活塞断裂危险工况。

3 活塞断裂实例分析

3.1 故障诊断

(1) 故障现象:换刀时,听到气流声,但刀具无法松开。

(2) 检测机床:经询问,故障发生前机床的加工条件及操作人员无变化,且未经任何维修;经检查,机床工作气压正常p=0.6 MPa,气路完好无泄漏,打刀缸外观完好,无撞击、变形等现象,但拆开后发现,气缸内环形橡胶弹簧(下称胶簧)已碎裂,活塞凸台根部断裂,油缸密封圈断裂,泄漏现象明显,油缸内压力油也已耗尽;采用光谱法检测活塞材料为2A12[6];换刀系统相关参数见表1所示[7]。

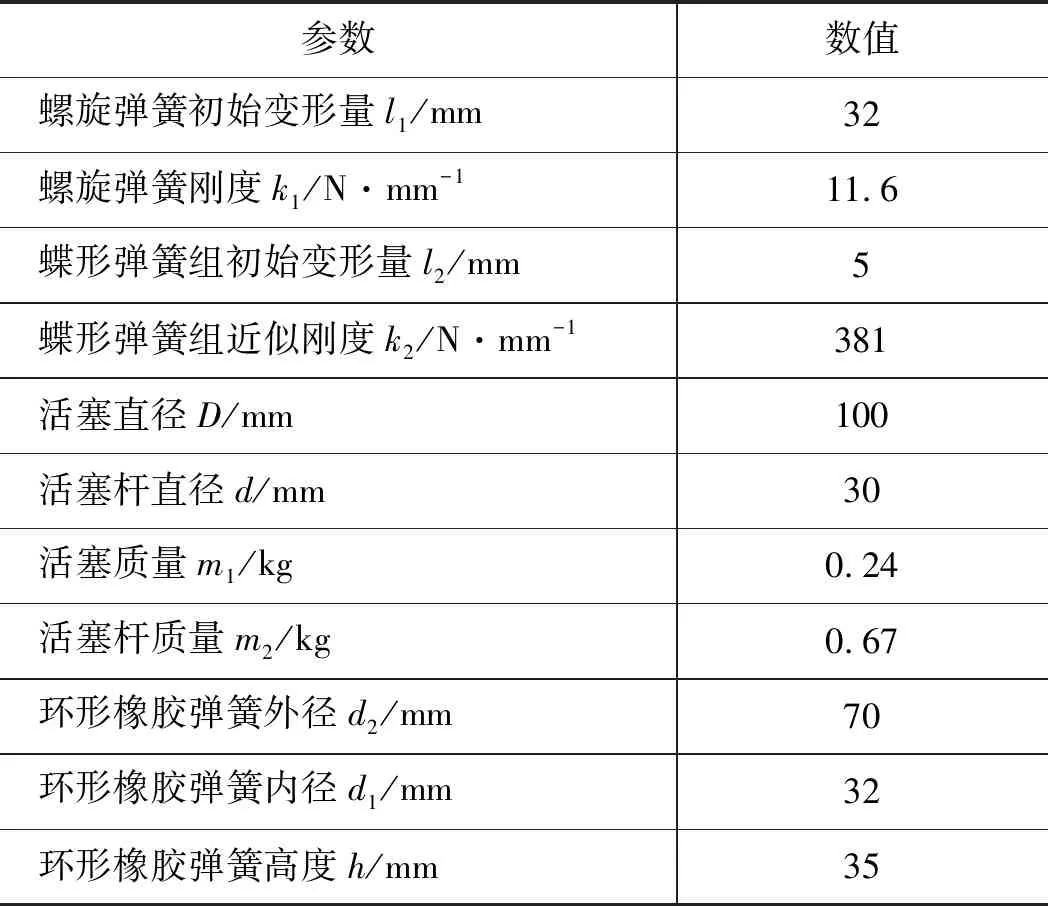

表1 打刀缸动力计算主要参数

(3) 诊断分析:检查发现除了打刀缸泄漏外,其他正常,因而可假定活塞断裂故障由泄漏引起。气压力作用于活塞A面,活塞及活塞杆(下称活塞组件)下移,触及压力油并驱动油缸下移,压力油随即外泄,当气压作用力与两弹簧合力平衡时,油缸停止下移,但因压力油外泄,缸内油压下降,活塞组件将继续下移直至活塞运动到气缸下限为止;当释放换刀开关时,气压力作用于活塞B面驱动活塞组件快速上升,冲击胶簧使之破碎,随后因惯性作用继续上升,直到撞上汽缸盖而停止,而此时,活塞杆的惯性力冲击活塞凸台,造成根部破裂[8]。

3.2 活塞断裂受力分析

1) 油缸下降位移

活塞下移时,同时受气压力和两弹簧合力作用,气压力恒定,而两弹簧合力随弹簧的变形量增大而增大,设气压作用力和两弹簧合力平衡时,油缸下移的距离为Δx,因活塞组件重力远小于气压力,故可忽略,则:

(3)

式中,p为系统气压力;η为气压效率,查表得η=0.8。

2) 活塞组件上升动能

因压力油泄漏导致活塞杆外无油密封,油缸内外无明显压差,因而活塞组件上升时所受阻尼可忽略;为简化计算过程,假设活塞组件上升运动与油缸复位运动相互独立,当油缸复位至上限压住开关并切断压力气体输入,此时活塞组件上升位移的最小值为Δx,则活塞组件动能最小值为[9]:

Ek=pSBηΔx=13 J

(4)

气压消失后,活塞组件惯性上升并撞击胶簧。

3) 胶簧受力计算

当胶簧承受动载荷压缩时,其许用应力[σ]=1.0 MPa,则胶簧最大承载力为:

pmax=[σ]×SJ=3043 N

(5)

式中,SJ为胶簧受力面面积。可求得胶簧允许的最大变形量为[7]:

=6.2 mm

(6)

式中,G为胶簧剪切弹性模量,查表得G=1.4 MPa。可求得胶簧最大弹性势能为:

(7)

可见,Ek>Tmax,导致胶簧被压碎。此后,活塞组件剩余的动能为:

Eky=Ek-Tmax=3.6 J

(8)

4) 活塞杆冲击力计算

活塞组件继续上升并撞击气缸盖,导致活塞被迫停止,而活塞杆因惯性保持上升趋势,对活塞凸台造成冲击,冲击力为:

(9)

式中,Ekg为活塞杆的动能,按质量占比可求得Ekg=2.65 J;E为活塞材料弹性模量,取E=70 GPa;h1为活塞凸台厚度。

5) 剪应力计算

根据式(2)算出活塞凸台根部所受剪应力为τ,大于活塞材料2A12的许用剪应力为[τ]=234 MPa,最终将活塞撞击断裂。

(10)

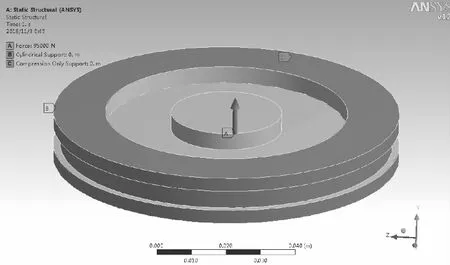

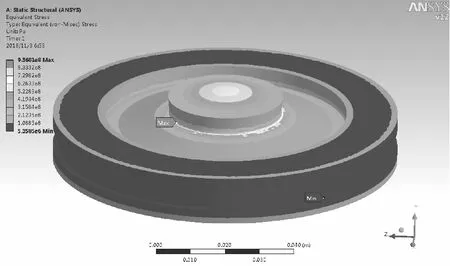

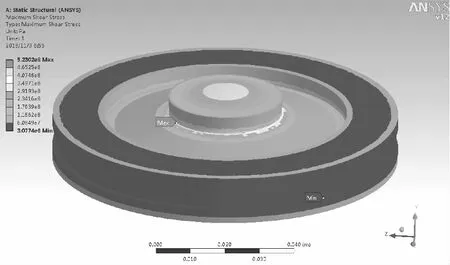

3.3 有限元结构静力分析

采用Solidworks进行三维造型,忽略孔、圆角等小尺寸结构。再利用Workbench进行有限元分析,网格划分时,将单元尺寸设为1 mm,平滑迭代次数设为高,关联性设为最佳,其余默认;在凸台底部施加向上力95 kN,在活塞外圆周施加圆柱面约束,在活塞上表面施加只有压缩的约束,如图4所示;后处理结果指定最大剪应力和等效应力,云图如图5、图6所示,最大剪切应力为523 MPa,等效应力最大为936 MPa,最大值均处在活塞凸台根部[10]。最大剪应力与上述剪应力计算结果相差不大,说明力学分析结果基本正确,最大等效应力是材料许用应力的4倍,进一步证实活塞是受到活塞杆撞击而破裂的推断。

图4 载荷及约束施加

图5 等效应力云图

图6 最大剪应力云图

4 结论

活塞断裂直接原因是油缸密封圈断裂导致压力油泄漏耗尽,根本原因是打刀缸存在设计缺陷:

(1) 胶簧选用不合理,应选择硬度低,吸能好的胶簧;

(2) 活塞结构尺寸不合理,活塞凸台根部是宽1 mm、 厚2 mm的圆环,抗冲能力差;

(3) 气缸装配设计不合理,汽缸盖凸缘应套在缸筒外,以避免阻挡活塞上升;

(4) 压力油补偿系统设计不合理,因油杯安装在机床外壳内,且缺少监测装置,无法实时监控液面变化。