煤矿液压绞车电液比例闭环驱动系统设计与仿真分析

2019-06-17娄天祥丁海港2徐昆鹏

娄天祥, 丁海港2, 董 娇, 徐昆鹏

(1 .徐州工业职业技术学院机电工程学院, 江苏徐州 221140; 2. 中国矿业大学机电工程学院, 江苏徐州 221100)

引言

液压绞车广泛应用于煤矿提升,是典型的具有大惯性位能负载的大功率泵控马达容积调速系统,且具有参数时变、非线性等特性。目前的液压绞车驱动系统采用手动开环控制,通过手动调节变量泵的排量,控制液压马达的转速,存在自动化水平低、调速精度低、平稳性差等问题。

国内外科研机构对煤矿液压绞车的驱动系统开展了大量的研究。彭佑多等[1-4]分析了防爆液压绞车的竞争优势与发展趋势,指出必须改变现有防爆液压绞车的控制策略,要提高系统的速度、刚度与负载扰动下的响应速度,需采用闭环和多种控制策略;提出了多种提高防爆液压绞车速度特性的伺服控制方案,并进行了定性分析与比较;以提高防爆液压绞车动态品质特性为例,设计了基于计算机PID控制的大惯量时变负载泵控马达液压试验系统,并对电液集成式防爆液压绞车的调速控制系统进行了分析与综合。毛征宇等[5]也提出了采用电液比例控制防爆液压绞车的提升速度。赵继云等[6]结合变频液压调速技术,提出防爆液压绞车的变频液压调速控制系统方案。丁海港等[7-10]建立了液压绞车电液伺服调速模拟系统,以模拟液压绞车的闭环控制与运行工况,并将阀-泵并联控制用于液压绞车的驱动控制,拟解决大功率液压调速系统中效率与响应的矛盾[11-12]。上述研究为液压绞车的自动化控制提供了借鉴,但所提出的液压系统成本较高,难度较大。以现有的绞车液压控制系统为基础,对其进行电液化改造,不仅可以提高目前液压绞车的自动化水平,而且成本低,难度较小。

本研究在现有液压绞车控制系统的基础上,采用电液比例控制技术改造液压绞车的主变量泵,设计了电液比例闭环驱动系统,通过闭环控制液压马达的转速,以提高液压绞车的自动控制性能和调速特性,为煤矿液压绞车的自动控制提供参考。

1 液压绞车电液比例闭环驱动系统设计

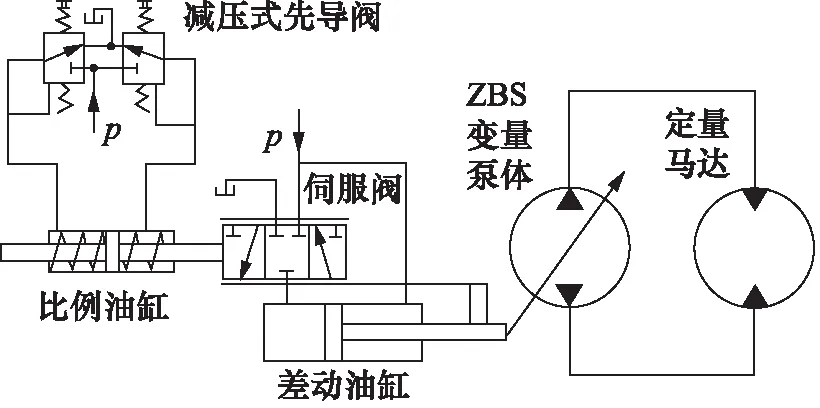

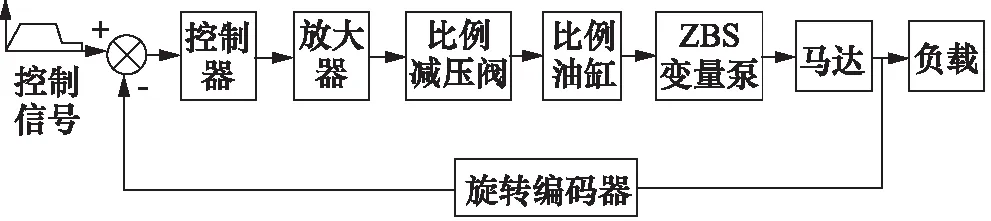

液压绞车驱动系统采用泵控马达调速,马达拖动卷筒旋转,缠绕钢丝绳以提升和下放物料。如图1所示,传统的驱动系统主要包括减压式先导阀、比例油缸、ZBS变量泵、液压马达,其中比例油缸与变量泵的变量机构相连,以驱动变量泵变量。司机操纵减压式先导阀,通过压力控制比例油缸的位移,以改变泵的排量,从而控制液压马达的转速。这种控制方式是手动开环控制,自动化水平低、调速精度低、压力冲击严重。如图2所示,本研究所提出的电液比例闭环驱动系统与原有液压绞车液压驱动系统相比,增加了驱动手柄、电液比例减压阀、电磁换向阀、放大器、旋转编码器、控制器。用高性能的电液比例减压阀取代减压式先导阀,对比例油缸的位移进行调节,从而控制泵的排量;驱动手柄输出0~10 V电压信号至控制器输入端,同时驱动手柄用两开关分别与电磁换向阀的左右电磁铁相连,以控制电磁换向阀改变比例油缸活塞杆的移动方向,使泵可以双向变排量,液压马达可以双向旋转。

图1 传统液压绞车驱动系统

图2 液压绞车电液比例闭环驱动系统

图3是液压绞车电液比例驱动系统控制框图,其工作原理如下:驱动手柄扳动一定角度,向控制器输入控制信号,同时通过旋转编码器测量马达的转速,然后把马达转速反馈到控制器,并计算与控制指令间的转速误差,以实现调节电液比例减压阀的出口压力。出口压力通过弹簧推动比例油缸的活塞杆移动,同时控制伺服阀阀芯移动以调节变量泵的排量,从而改变变量泵的流量,最终对液压马达转速实现闭环控制。

图3 液压绞车电液比例驱动系统原理

图4 电液比例驱动系统的数学模型

图5 电液比例驱动系统的简化框图

参数数值参数数值比例减压阀增益KVA/Pa·V-13.2×105弹簧压缩量x0/m0.025弹簧刚度K/N·m-119073活塞有效面积AP/m26.78×10-4阀控缸的无阻尼固有频率ωA/rad·s-179.7 伺服阀流量增益Kq/m2·s-11.1液压缸控制腔的活塞面积Ah/m25.02×10-3有效体积弹性模量βe/Pa0.9×109总流量压力系数Kce/m3·s-1·Pa-14.5×10-11液控缸的无阻尼固有频率ωh/rad·s-14677 液压缸控制腔初始体积V0/m30.8×10-3斜盘对变量活塞的反作用力FL/N100 阀控缸阻尼比ζh0.17变量泵角速度ω/rad·s-1104.7 主轴侧铰接中心与差动油缸中心之间的距离l/m0.20 定量马达的排量Dm/m3·rad-13.18×10-3变量泵的排量梯度Kp/m3·rad-23.34×10-4泵和马达的一个工作腔及二者连接管道的容积V1/m335.2×10-3总泄漏系数Ct/m3·s-1·Pa-16.5×10-11液压马达和负载的总惯量Jt/kg·m22800 泵控马达的固有频率ωm/rad·s-16.7作用在马达轴上的意外负载转矩TL/N·m40液控马达阻尼比ζm0.42测速装置的传递函数Km/V·min-1·r-11/3

2 电液比例驱动系统数学建模与简化

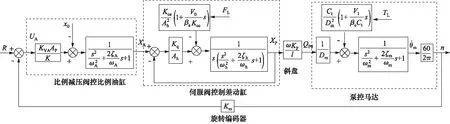

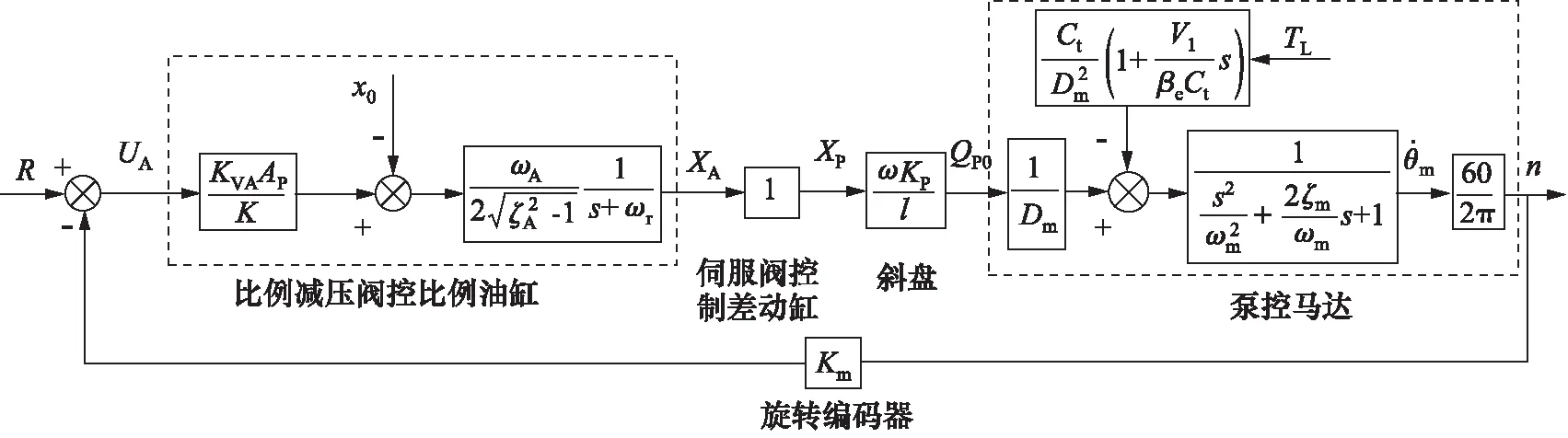

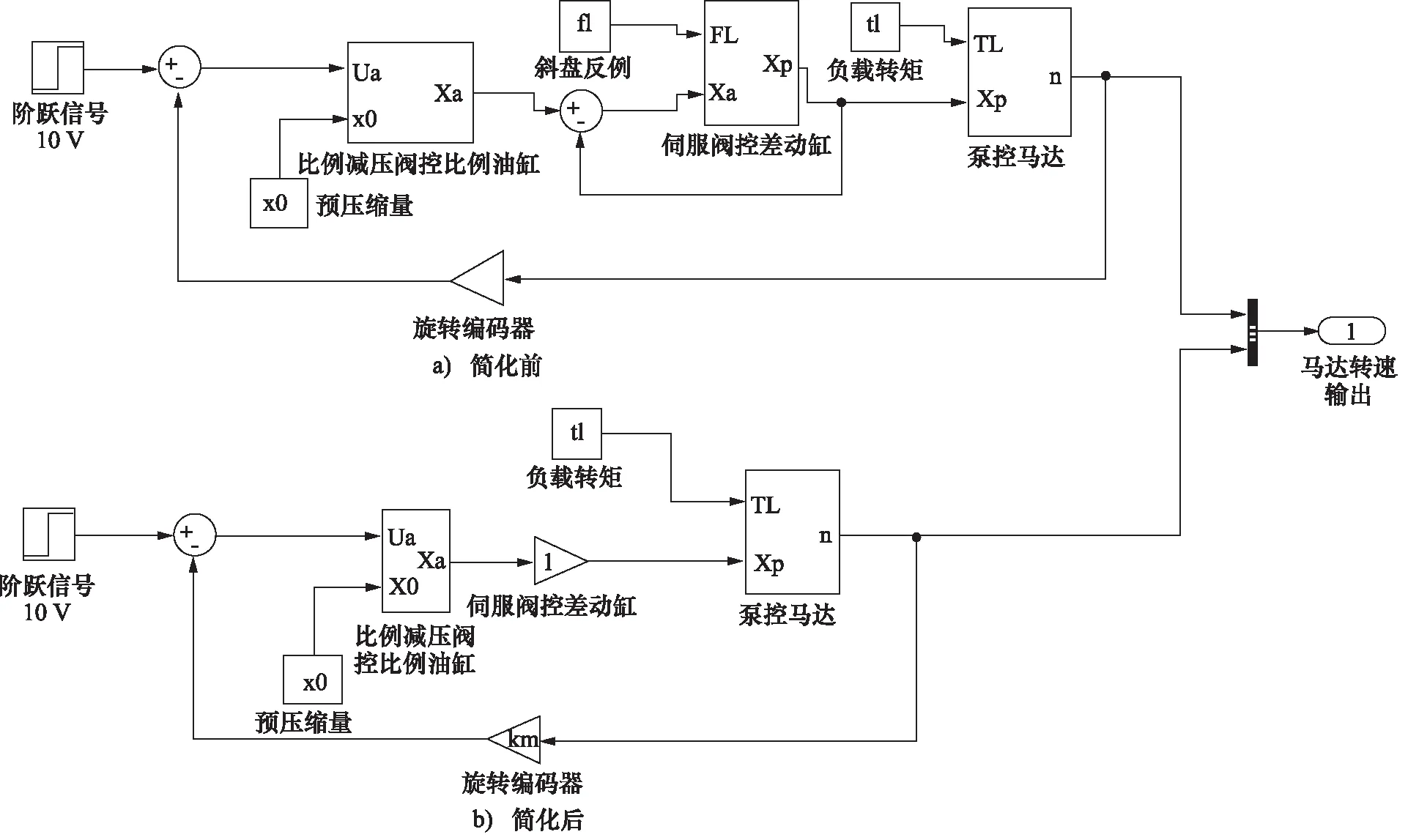

首先,建立变量泵、泵控液压马达和测速装置3个环节的数学建模,其中变量泵由比例减压阀控比例油缸环节、伺服阀控差动缸环节、斜盘3个环节组成。然后,联立3个环节,得到驱动系统的数学模型,如图4所示。

该控制系统的开环传递函数为7阶,十分复杂,要确定其主要影响因素,需要对其进行简化。根据实际液压绞车的参数及元器件参数,设定驱动系统的仿真参数,如表1所示,可见ωh>>ωA>>ωm因此电液比例驱动系统的特性主要取决于泵控马达环节,可以将比例减压阀控比例油缸环节简化成一阶惯性环节,将伺服阀控差动缸环节简化成比例环节[7-9],最终得到简化系统控制框图如图5所示。

图6 MATLAB-Simulink 仿真模型

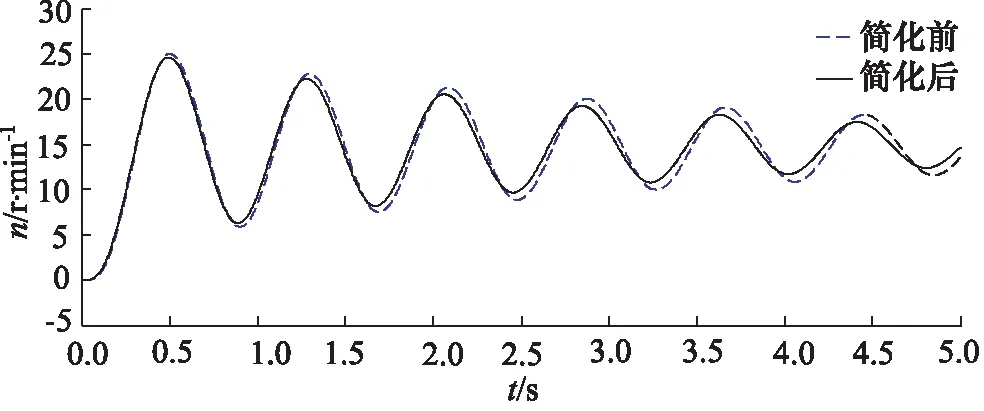

如图6所示,利用MATLAB/Simulink平台,建立系统的仿真模型,对简化前后的控制系统进行仿真。在负载TL=40 kN·m情况下,输入10 V阶跃信号,简化前后系统的阶跃响应几乎一致,如图7所示。因此,简化后控制模型的系统是正确的。

图7 简化前后系统的阶跃响应

3 电液比例驱动系统校正和仿真分析

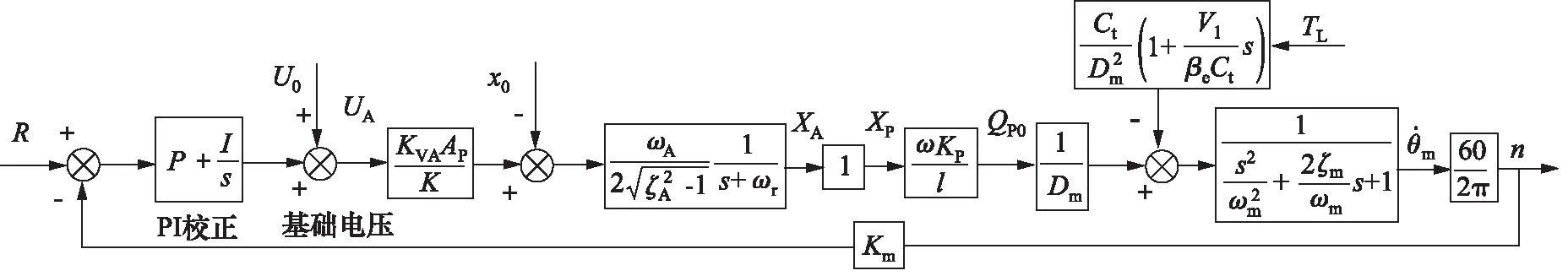

如图8所示,驱动系统采用PI校正。又因比例油缸有预压缩量x0=0.025 m,需控制电压UA>UA0=2.1978 V时才能推动比例油缸移动,所以在PI校正之后,比例减压阀之前,增加了基础电压U0=2.3 V,考虑到系统泄漏,略大于UA0。

(1)

式中,KV—— 值为9.1269

ωm—— 泵控马达的固有频率

ζm—— 液控马达的阻尼比

图8 PI校正后驱动系统

可见校正后系统是I型系统,其开环传递函数包括比例环节、积分环节和振荡环节3部分。

实际运行中,绞车速度的运行曲线是梯形信号(分为启动,加速,匀速,减速,爬行,停车6个阶段)。在空载和满载下,对驱动系统进行了仿真分析,系统的动态响应如图9所示。

1. 控制信号(V) 2. 期望转速 3. TL=0 4. TL=40 kN·m图9 梯形信号下驱动系统动态响应

图9b和图9c显示,相同的控制信号下,负载越大,比例缸活塞位移和泵的输出流量越大。造成此现象的原因是,为保证期望的转速输出,变量泵需要输出更多流量,以补偿因负载引起的转速下降。

图9d显示,系统压力随负载增大而增大。纵观图9a~图9d ,在不同的负载下,所有图中的曲线3和曲线4具有相同的变化趋势。

4 结论

传统的煤矿液压绞车采用手动开环控制,存在自动化水平不高、调速精度低、平稳性差等问题。针对此问题,本研究进行了液压绞车电液比例闭环驱动系统设计与仿真分析,主要完成了以下工作:

(1) 设计了煤矿液压绞车电液比例闭环驱动系统。利用电液比例减压阀取代减压式先导阀,以调节泵的排量,同时液压马达的转速反馈,实现液压马达转速的闭环控制,以提高驱动系统的调速精度和控制水平;

(2) 建立了煤矿液压绞车电液比例驱动系统的数学模型,并进行了模型简化。仿真结果显示,简化前后系统的阶跃响应几乎一致,系统的动态特性主要由泵控马达环节决定;

(3) 模拟绞车实际运行曲线,在空载和重载下对闭环驱动系统进行了仿真。仿真结果表明,所设计的控制系统具有良好的调速特性,速度跟踪精度高,且平稳性好,为下一步液压绞车的自动化改造提供了解决方案。